基于Cruise 的48 V 輕混系統節能技術研究*

楊 陽 陳 瑋 劉宇哲

(陜西工業職業技術學院汽車工程學院 陜西 咸陽 712000)

引言

隨著汽車保有量的日益增加,能源供應與生態環境的壓力加劇。針對汽車的節能減排,世界各國相繼推出更加嚴格的能耗與排放法規,使得汽車企業面臨技術升級和轉型壓力[1-3]。目前,各大汽車企業投入大量的資源研究強混合動力系統、純電動及燃料電池汽車,但成本較高,銷量不容樂觀,企業長期虧損[4]。而48 V 輕混合動力車型是在傳統燃油車上增加一套48 V 輕混合動力系統(簡稱輕混系統),保留了車輛原有的設計結構,開發周期短、難度低、成本低[5-6],且能實現大多數混合動力功能,因此獲得國內外諸多汽車企業的青睞。

目前,奔馳、奧迪等國外汽車企業以及長安、吉利等國內汽車企業已經將自己研發的48 V 混合動力車型推向市場[7-8]。此外,博世、大陸、法雷奧等國際汽車供應商也推出48 V 輕混系統解決方案。在傳統汽車企業向智能制造和電動化轉型的漫長進程中,48 V 輕混合動力技術將有巨大的發展前景[9]。本文基于AVL-Cruise,將某原型車改制成48 V 輕混系統樣車,通過NEDC 循環測試研究其節能效果。

1 48 V 電源系統構成及原理

1.1 48 V 電源系統的構成

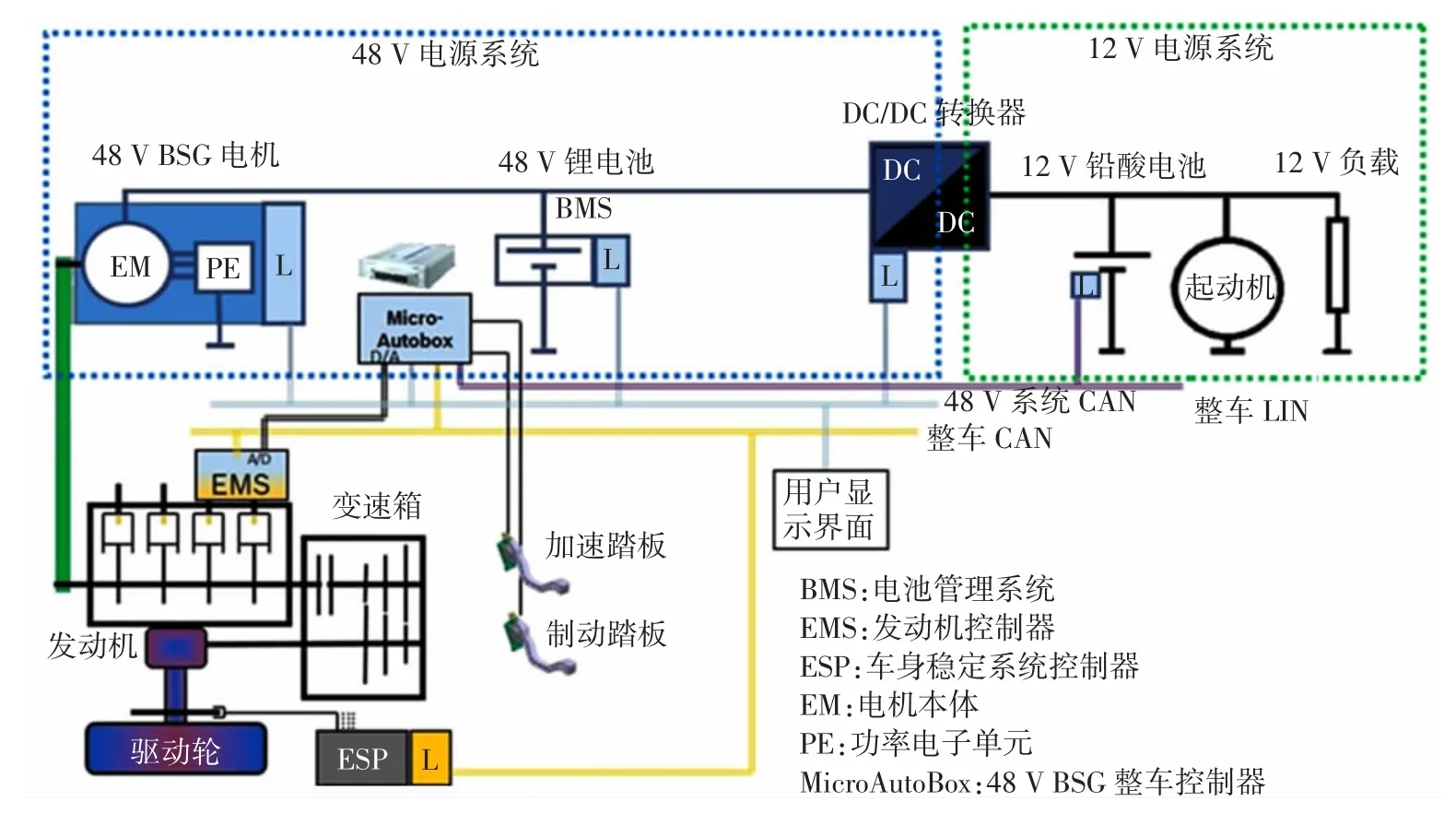

48 V 輕混系統包含48 V BSG(Belt-driven Starter Generator)電機、鋰電池以及DC/DC 轉換器。BSG 電機是發電/起動一體機,具有2 種運行模式:發電模式和電動機模式,BSG 電機在為發動機提供輔助動力、起動發動機時處于電動機模式,其他情況處于發電模式[10-11]。48 V 鋰電池用于存儲制動能量,同時利用存儲的能量進行發動機起動或助力。DC/DC 轉換器為一種雙向電壓轉換器,當它工作在正向模式時,向12 V電負載提供電能。48 V BSG 系統架構圖如圖1 所示。

圖1 48 V BSG 系統架構圖

按照起動電機的布置位置,48 V 輕混系統可以分為P0、P1、P2、P3、P4 5 種結構。除了上述5 種結構,隨著技術的提升,48 V 輕混系統衍生出了新的結構,如P3+P4、PS、P2.5 等[12]。

1.2 48 V 系統功能和原理

整車控制器(MicroAutoBox,簡稱MAB)負責與整車CAN/LIN 進行通訊,獲取整車的運行狀態信息,并與48 V 系統CAN 進行通訊,控制BSG 電機以及DC/DC 的工作模式,實現48 V 輕混系統的功能。

基于BSG 技術的48 V 輕混系統可以實現5 種基本工況:怠速起停、加速助力、制動能量回收、巡航、滑行起停。工作模式如圖2 所示。

圖2 48 V 輕混系統工作模式

1)怠速起停。該工況下,控制系統自動切斷汽油機供油,發動機處于關閉裝態。

3)能量回收。車輛在制動過程中,48 V 輕混系統進入能量回收模式,通過48 V BSG 電機將車輛的動能轉化成電能,儲存到48 V 鋰電池中[13]。

4)巡航。車輛等速行駛時,在電池電量充足的情況下,關閉發動機噴油系統,依靠電機維持車輛運行;再次踩下油門踏板時,發動機迅速起動,平滑切入當前車速[14]。

5)滑行起停。松開油門踏板后,離合器斷開發動機與傳動系統的機械連接,徹底關閉發動機,實現更長距離的行駛。相當于傳統車輛的空擋滑行,但傳統車輛滑行時,發動機依然需要噴油維持運轉[15]。

2 48 V 輕混系統模型搭建

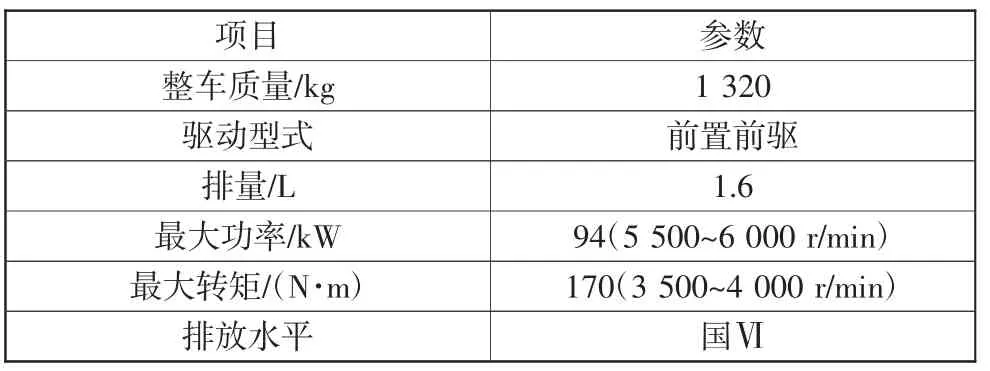

原型車為2019 年生產的某品牌汽車,其整車參數如表1 所示。

表1 原型車整車參數

基于傳統燃油車,利用AVL-Cruise 建立P0 結構的48 V 輕混系統模型,如圖3 所示。

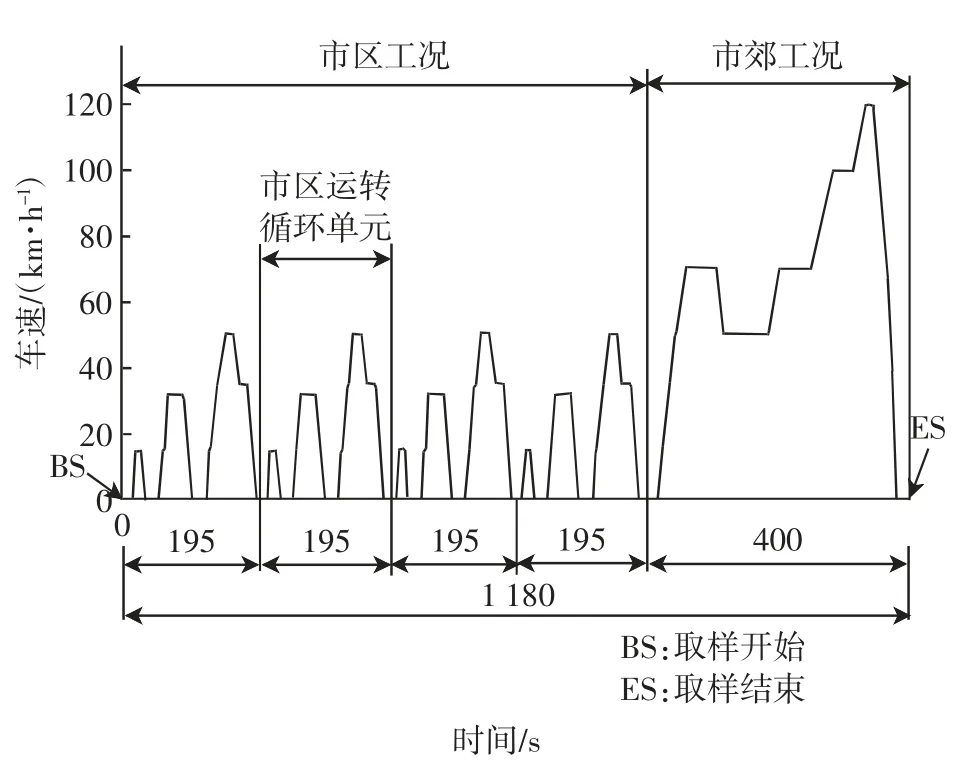

圖3 NEDC 循環工況圖

控制系統搭建時,Cruise 提供DLL 和API 2 種接口工具箱[16]。本文采用DLL 接口工具箱,利用Matlab/Simulink 建立控制系統如圖4 所示。

由表3可知,不同配方速溶油茶得率不同,配方1~7的茶葉均為春綠茶,得率在17.64%~19.62%;配方9為冰鮮烏龍茶(成熟葉片),CK為市場上油茶企業常用的原料(粗老茶),得率分別為8.13%和10.77%。因此,速溶油茶得率與原料嫩度呈正相關,原料越老,內含物越少,得率越低。另外,此次試驗只浸提1次,下一步會增加浸提試驗次數,研究最佳浸提次數,提高得率。

3 控制策略驗證

本文使用國際上通用的NEDC 循環工況對控制策略的節能效果進行驗證。NEDC 循環工況由4個城市循環工況和1 個高速循環工況組成,具備怠速、加速、減速等工況,總耗時1 180 s,總里程為11.007 km。如圖3 所示。

法規要求,運行NEDC 循環工況后,電池SOC必須保持平衡。因此,需要設定最佳的SOC 初始值。初步取SOC 初始值為70%、60%、50%,對3 種情形分別模擬NEDC 循環工況,得到瞬時油耗和電池SOC 變化情況,結果分別如圖4~圖9 所示。

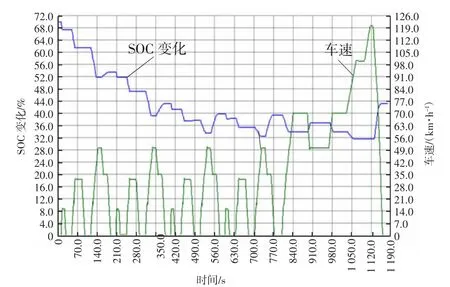

圖4 發動機瞬態油耗圖(SOC 初始值=70%)

圖5 電池SOC 變化圖(SOC 初始值=70%)

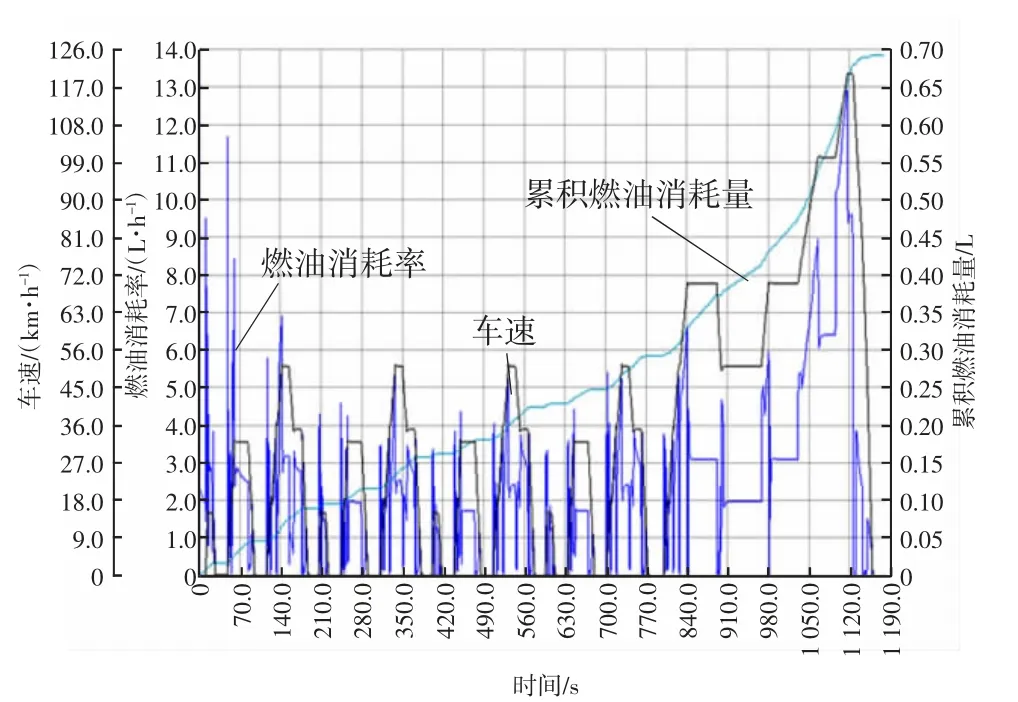

圖6 發動機瞬態油耗圖(SOC 初始值=60%)

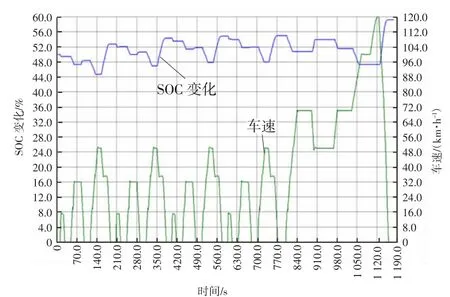

圖7 電池SOC 變化圖(SOC=60%)

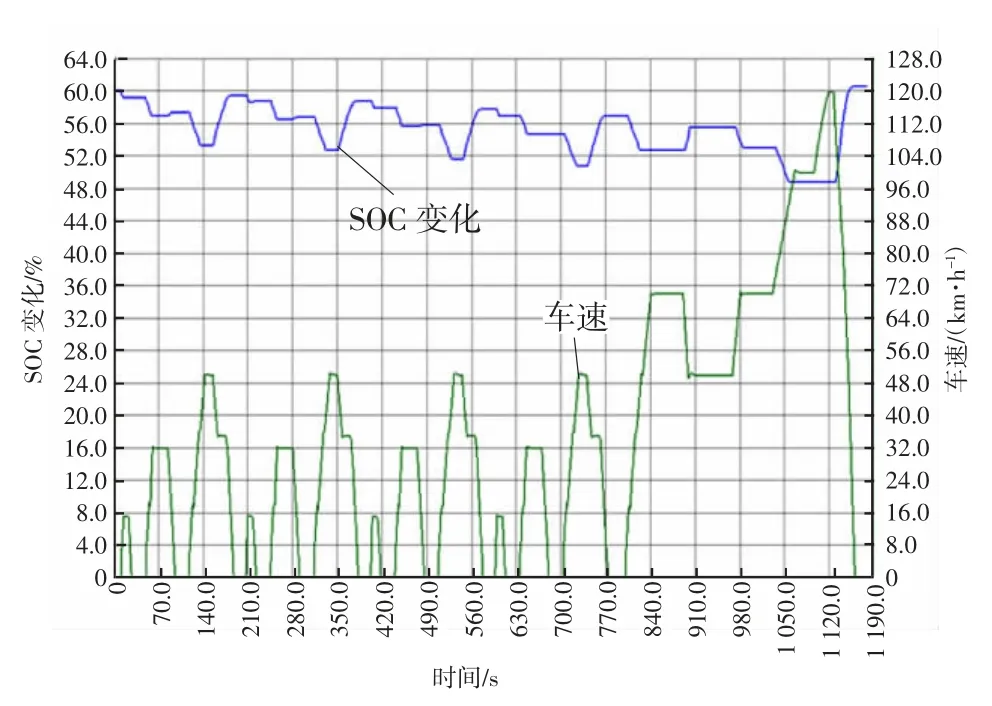

圖8 發動機瞬態油耗圖(SOC 初始值=50%)

圖9 電池SOC 變化圖(SOC 初始值=50%)

1)SOC 初始值為70%

圖4 為SOC 初始值=70%時發動機瞬態油耗。

圖4 表明,在每次加速時,瞬時油耗下降明顯,最高下降為11.5 L/h。整個NEDC 循環工況,消耗燃油0.682 L。

圖5 為SOC 初始值=70%時電池SOC 變化。

圖5 表明,電池SOC 在運行NEDC 循環工況后,由70%降為40%,無法達到充放電平衡。表明助力過多,需優化控制策略。

2)SOC 初始 值為60%

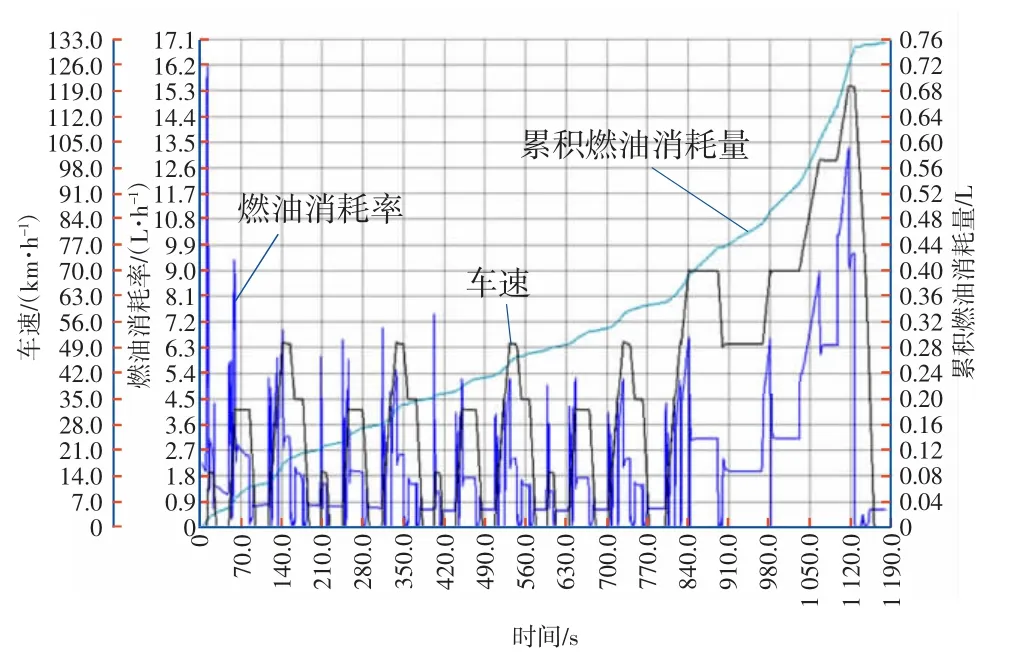

圖6 為SOC 初始值=60%時發動機瞬態油耗。

圖6 表明,在每次加速時,瞬時油耗下降明顯,最高下降為11.6 L/h。整個NEDC 循環工況,消耗燃油0.691 L。

圖7 為SOC 初始值=60%時電池SOC 變化。

從圖7 可以看出,電池SOC 在運行NEDC 工況后,由60%上升為61%,達到充放電平衡。

3)SOC 初始 值為50%

圖8 為SOC 初始值=50%時發動機瞬態油耗。

圖8 表明,在每次加速時,瞬時油耗下降明顯,最高下降為11 L/h。整個NEDC 循環工況,消耗燃油0.704 L。

圖9 為SOC 初始值=50%時電池SOC 變化。

圖9 表明,電池SOC 在運行NEDC 循環工況后,由50%上升為59%。表明充電過剩,還有節油空間,需優化控制策略。

根據法規要求,在運行整個NEDC 循環工況,鋰電池的SOC 必須保持平衡,因此鋰電池SOC 的初始值設置為60%最佳。

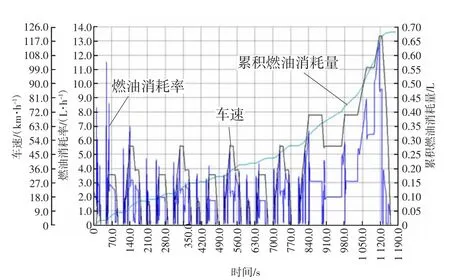

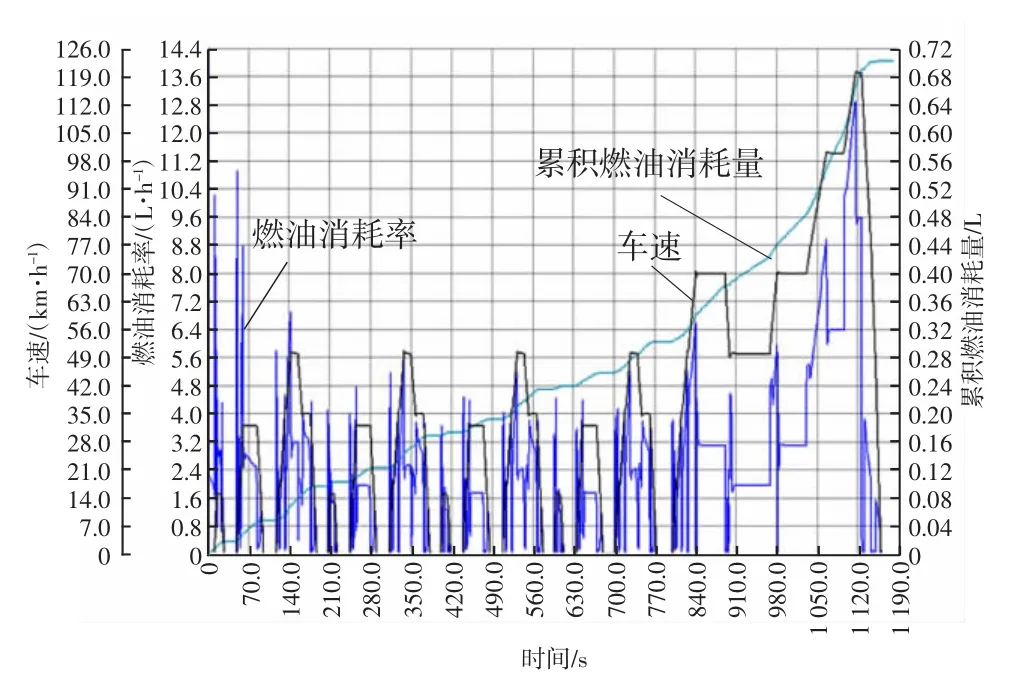

原型車模型執行NEDC 仿真,燃油消耗如圖10所示。

圖10 原型車發動機瞬態油耗圖

圖10 表明,原型車一個NEDC 循環,消耗燃油0.758 L。而48 V 輕混系統在SOC 初始值=60%時,整個NEDC 循環工況,消耗燃油0.691 L。相比原型車,48 V 輕混系統節油效果較為明顯,具備8.83%的節油能力。

4 樣車實車驗證

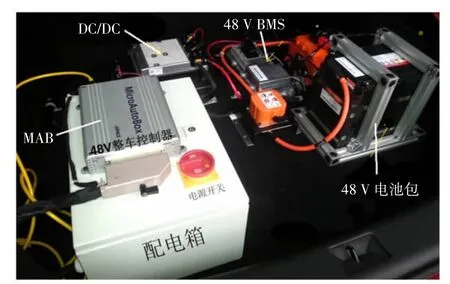

在傳統燃油車的基礎上,增加48 V 系統專用件,如BSG 電機、48 V 鋰離子電池、專用線束等,對輪系進行改制,將48 V 鋰離子電池系統和DC/DC 轉換器等關鍵部件布置在行李箱。完成改制工作后,對48 V 控制器軟硬件進行調試。完成調試后的樣機如圖11 所示。

圖11 48 V 系統樣機

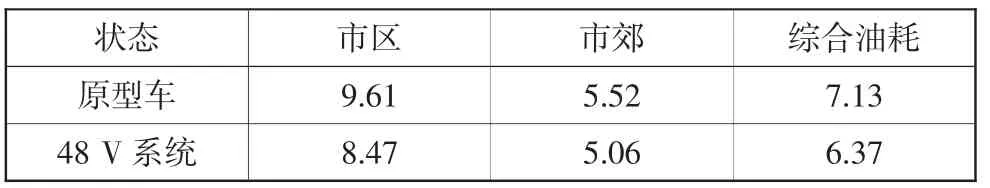

對樣車改制前和改制后分別進行NEDC 燃油消耗量試驗,試驗遵照GB T 19233-2008《輕型汽車燃料消耗量試驗方法》中相關要求執行。本文選取改制前后的典型數據進行分析,結果如表2 所示。

表2 樣車改制前后油耗對比L/100 km

由于市區工況發動機起停較多,48 V 系統作用顯著,油耗下降明顯,市區工況油耗下降達1.14L/100 km;市郊工況油耗下降0.46 L/100 km,綜合油耗下降0.76 L/100 km,下降率為10.66%。

試驗結果表明,48 V 輕混系統具備10.66%的節油能力,初步達到項目預期目標。

5 結論

本文將傳統燃油車改制為48 V 輕混系統,48 V鋰離子電池最佳SOC 設置為60%,48 V 樣車模擬NEDC 循環工況,結果表明,48 V 輕混系統具備10.66%的節油能力。