基于加法式的高制動功率排氣凸輪的應(yīng)用研究

陳峙良 王曉輝 肖 剛

(廣西玉柴機器股份有限公司 廣西 南寧 530000)

引言

安全已然是汽車用戶極為關(guān)心的問題,隨著國家標(biāo)準(zhǔn)的逐漸完善和用戶用車的理念轉(zhuǎn)變,越來越多的柴油載貨汽車安裝輔助制動系統(tǒng)來提高安全性。我國交通部在1997 年就頒布了JT/T325《營運客車類型劃分及等級評定》標(biāo)準(zhǔn),自21 世紀(jì)初開始,在德國、法國、瑞士等國家的交通法規(guī)中,輔助制動系統(tǒng)已成為重載商用車的標(biāo)配[1]。

目前,常見的發(fā)動機制動類型有排氣蝶閥制動、泄氣制動、壓縮釋放制動、高功率制動(HPD)等。相比于排氣蝶閥制動和泄氣制動,壓縮釋放制動因能提供更大的制動功率,在大功率柴油機中應(yīng)用更多[2-4]。市場對壓縮釋放制動的選擇,極大地促進了壓縮釋放制動技術(shù)的進一步發(fā)展和提升。2016 年,鄧金金等以中國一汽某款柴油機為研究對象,除了進排氣凸輪以外,增加了一個制動凸輪,顯著提升了發(fā)動機的制動性能。缺點是:與傳統(tǒng)發(fā)動機相比,應(yīng)用專用凸輪軸后,除進氣搖臂和排氣搖臂外,每缸還需要增加一個制動搖臂,不僅增加了空間布置需求,還要考慮制動搖臂的偏載磨損[5]。

2018 年,張英等基于某款10L/12L 發(fā)動機配備WEVB 泄氣式制動裝置。為了滿足客戶對高制動功率的需求,本著改動最小、對車輛無影響的原則,對運動機構(gòu)、制動油路和電控部分進行了改進設(shè)計,成功設(shè)計了一套制動功率更高的壓縮釋放系統(tǒng)。缺點是:為了保證制動時的小桃尖升程,新的制動凸輪基圓直徑減少了[6]。

鑒于此,本文在某款柴油發(fā)動機上配備壓縮釋放鋪助系統(tǒng),制動油路和電控部分與張英等所述的原理大致相同,僅對運動機構(gòu)的核心部件排氣凸輪進行優(yōu)化改進。此款發(fā)動機原結(jié)構(gòu)是在排氣凸輪主升程的外基圓上做“減法”,得到制動型線。整個凸輪變“瘦”,即基圓的直徑變小,這對配氣機構(gòu)的彈簧裕度、接觸應(yīng)力、躍度jerk 值的可靠性帶來嚴(yán)峻的挑戰(zhàn)。

目前,與壓縮釋放制動功率相關(guān)的研究主要集中在專用制動凸輪軸[5]和制動系統(tǒng)開發(fā)[6-8],尚沒有排氣凸輪配氣相位對高制動功率影響研究等方面的公開報道。

內(nèi)部廢氣再循環(huán)(internal Exhaust Gas Recirculation,iEGR)以往僅僅應(yīng)用于降低油耗和排放,本文將其拓展應(yīng)用到提升制動功率的范疇。為此,本文采用AVL-BOOST 軟件預(yù)測發(fā)動機制動性能,將排氣管UG 三維模型導(dǎo)入到Hypermesh 進行處理,然后再導(dǎo)回到BOOST 進行處理,獲得真實的排氣管模型。就某六缸柴油發(fā)動機,利用數(shù)值模擬與試驗驗證相結(jié)合的方法[9-10],對發(fā)動機的工作過程進行計算。通過凸輪型線優(yōu)化設(shè)計,以便在缸內(nèi)最大爆發(fā)壓力限制等條件下,獲得最大的制動功率。

1 壓縮釋放制動原理

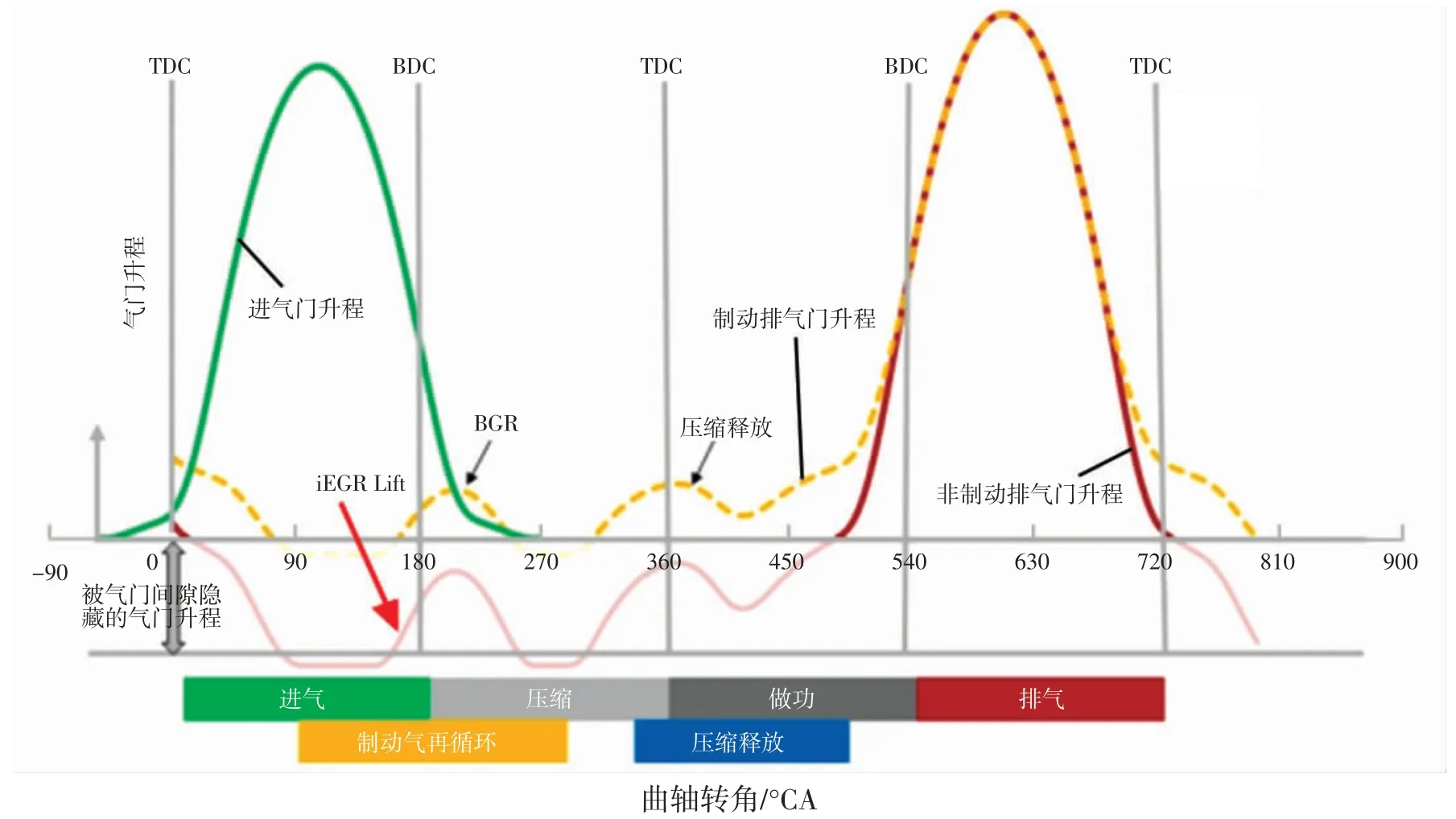

基于排氣凸輪失動(Lost-Motion)的壓縮釋放制動如圖1 所示。

圖1 壓縮釋放制動示意圖

在內(nèi)基圓上做“加法”,設(shè)計出制動所需的增壓凸起(BGR 段)型線、過渡型線和放氣凸起(壓縮-釋放段)型線部分以及被間隙控制裝置隱藏集成到排氣搖臂的機構(gòu)[7],可降低可靠性風(fēng)險,克服制動凸輪基圓直徑減小的缺陷。

2 制動性能預(yù)測模型建立及驗證

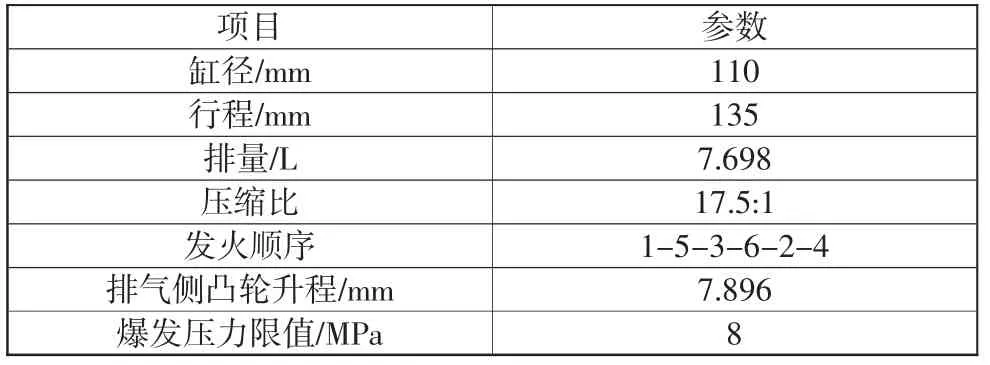

在某六缸柴油機上開展發(fā)動機工作過程計算和性能參數(shù)優(yōu)化工作,發(fā)動機參數(shù)如表1 所示。

表1 試驗發(fā)動機參數(shù)

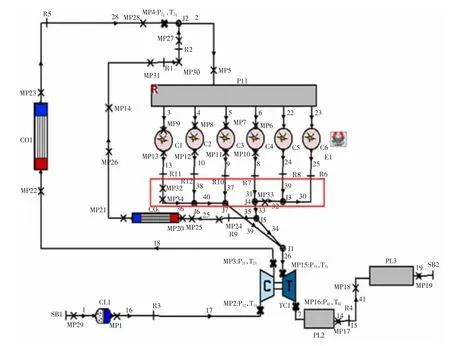

本文旨在設(shè)計被間隙控制裝置所隱藏的新型集成搖臂式壓縮釋放排氣凸輪。壓縮釋放制動包含2個緩速機理:壓縮釋放制動機理和通過制動氣再循環(huán)(BGR)機理。壓縮釋放制動機理是在壓縮行程結(jié)束時排氣門開啟,使缸內(nèi)壓縮空氣快速釋放到排氣歧管中,減少膨脹行程產(chǎn)生的正功;而通過制動氣再循環(huán)(BGR)機理則是利用來自排氣歧管的再循環(huán)廢氣來增加缸內(nèi)充量,使壓縮行程所做的負功變大。因此,本文熱力學(xué)計算的主要目的是研究不同轉(zhuǎn)速下排氣凸輪(壓縮-釋放段)第1 次開啟的角度及爆發(fā)壓力對制動功率的影響、排氣凸輪(BGR 段)第2 次開啟的最大預(yù)升程及關(guān)閉角度對缸內(nèi)最大爆發(fā)壓力及制動功率的影響趨勢,找出滿足爆發(fā)壓力限制等約束下的凸輪軸試驗方案。發(fā)動機計算模型圖2 所示。

圖2 發(fā)動機計算模型

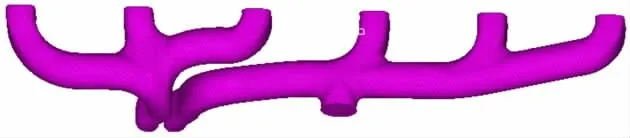

計算過程中,詳細考慮了進排氣系統(tǒng)的流動特性,將排氣管UG 三維模型導(dǎo)入到Hypermesh 進行處理,如圖3 所示。然后再導(dǎo)回到BOOST 進行處理。

圖3 排氣管網(wǎng)格劃分三維計算模型

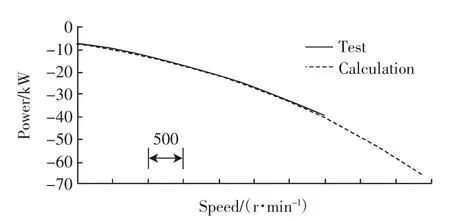

圖4 為計算結(jié)果與試驗倒拖功對比。

圖4 顯示,計算結(jié)果與試驗的倒拖功擬合比較好,可以用于后續(xù)研究。

圖4 計算結(jié)果與試驗倒拖功對比

3 制動性能仿真計算結(jié)果

3.1 排氣凸輪(壓縮-釋放段)的影響趨勢

排氣凸輪(壓縮-釋放段)的影響趨勢指的是不同轉(zhuǎn)速下,排氣凸輪(壓縮-釋放段)第1 次開啟的角度及爆發(fā)壓力對制動功率的影響趨勢。

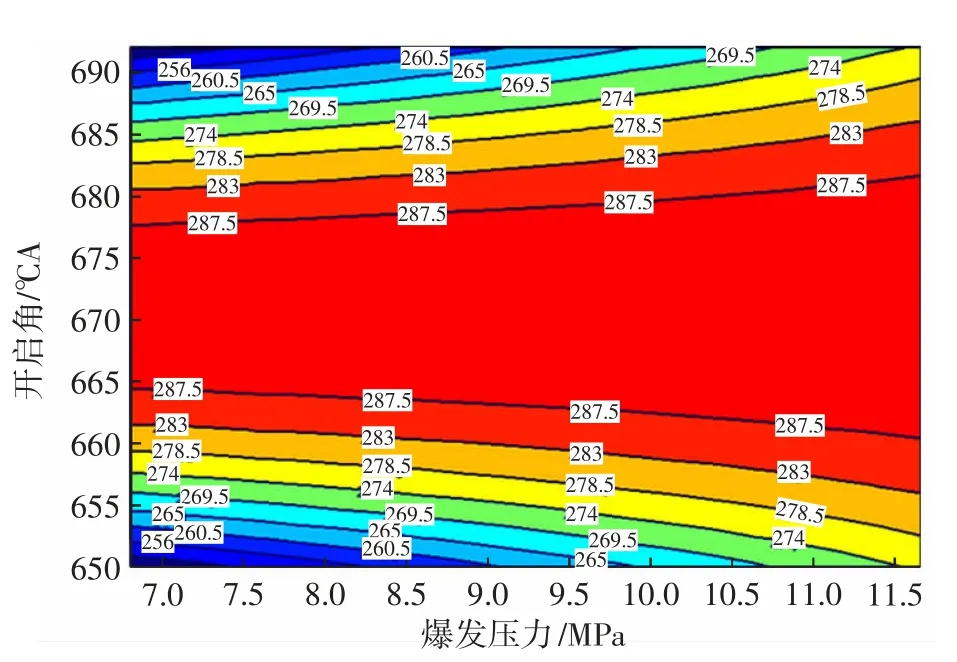

壓縮-釋放段的最大預(yù)升程受活塞與氣門最小的動態(tài)間隙限制,在仿真計算中,進行多組排氣凸輪(壓縮-釋放段)第1 次開啟的角度位置case 計算,如圖5、圖6 所示。

圖5 中間轉(zhuǎn)速下開啟角及爆發(fā)壓力對制動功率的影響趨勢結(jié)果

圖6 標(biāo)定轉(zhuǎn)速下開啟角及爆發(fā)壓力對制動功率的影響趨勢結(jié)果

計算顯示,該發(fā)動機為了能有更大轉(zhuǎn)速區(qū)域的同時獲得更高的制動功率,在壓縮-釋放段,開啟角必須在665~675°CA 取值。

3.2 排氣凸輪(BGR 段)的影響趨勢

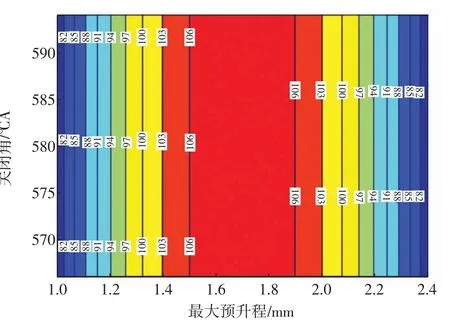

排氣凸輪(BGR 段)的影響趨勢指的是排氣凸輪(BGR 段)第2 次開啟的最大預(yù)升程及關(guān)閉角對缸內(nèi)最大爆發(fā)壓力及制動功率的影響趨勢。

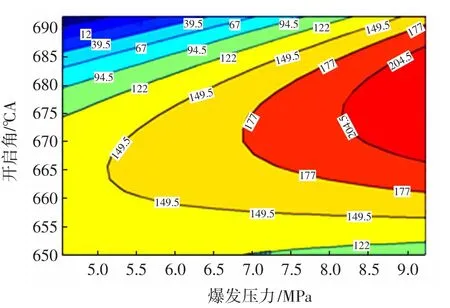

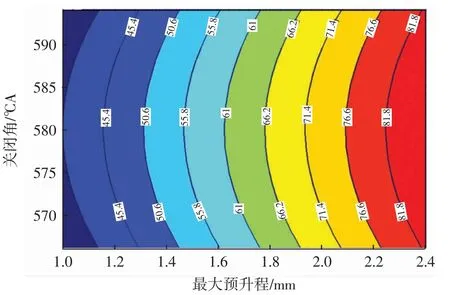

排氣凸輪(BGR 段)開啟段與進氣側(cè)即將關(guān)閉段有重疊。排氣凸輪(BGR 段)第2 次開啟的最大預(yù)升程及關(guān)閉角2 因素對缸內(nèi)最大爆發(fā)壓力及制動功率的影響趨勢如圖7 及圖8 所示。

圖7 2 因素對缸內(nèi)最大爆發(fā)壓力的影響趨勢結(jié)果

圖8 2 因素對制動功率的影響趨勢結(jié)果

通過對比分析發(fā)現(xiàn),相同關(guān)閉時刻,盡管最大預(yù)升程越大,爆發(fā)壓力越高,但制動功率越小。主要原因是發(fā)動機轉(zhuǎn)速低,如果最大預(yù)升程越大,缸內(nèi)再循環(huán)廢氣反而越少。因此,在BGR 段,排氣凸輪第2 次開啟的最大預(yù)升程對制動功率的影響敏感度大于關(guān)閉時刻。

3.3 配氣機構(gòu)CAE 分析

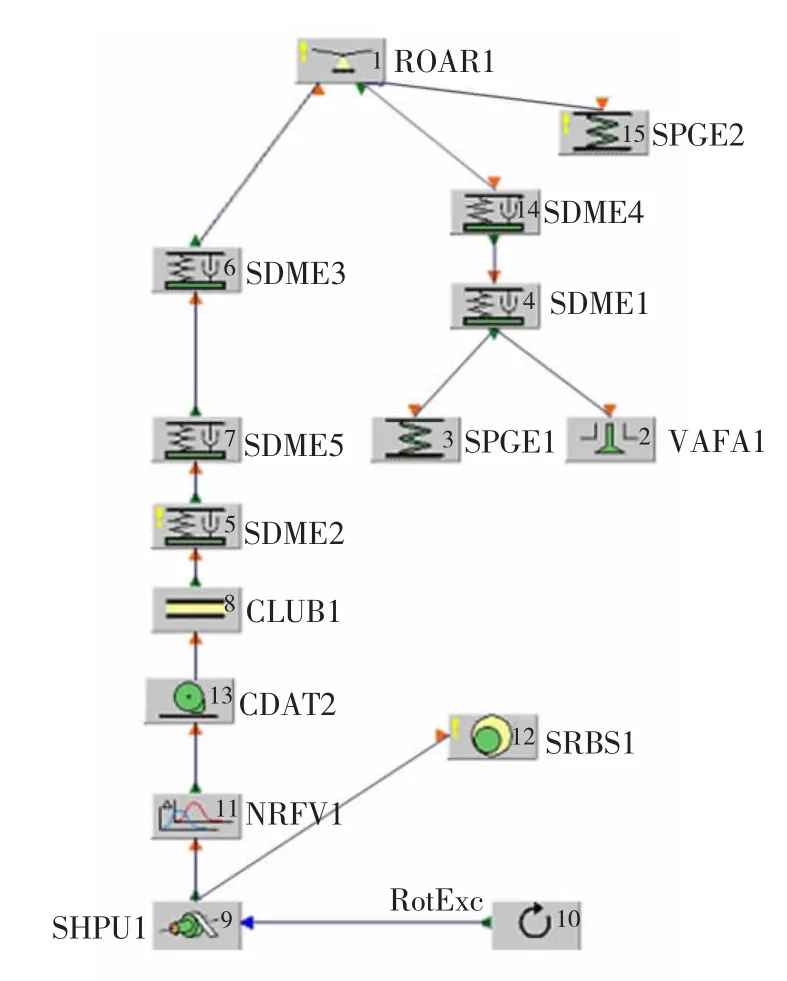

制動模式下,采用AVL-EXCITE TD 搭建配氣機構(gòu)的單閥系分析模型如圖9 所示。

圖9 配氣機構(gòu)的單閥系分析模型

將由AVL-boost 軟件計算的整個工作循環(huán)的缸內(nèi)壓力和排氣道壓力之間壓力差的邊界條件耦合加載在氣門座上,進行運動學(xué)和動力學(xué)分析。

圖10 為配氣機構(gòu)排氣側(cè)氣門升程及彈簧裕度。

圖10 配氣機構(gòu)排氣側(cè)氣門升程及彈簧裕度

圖10 中,主升程最小裕度為1.72,BGR 段最小裕度為2.38,壓縮-釋放段最小裕度為2.64,均滿足AVL 經(jīng)驗推薦值不小于1.2 的要求。

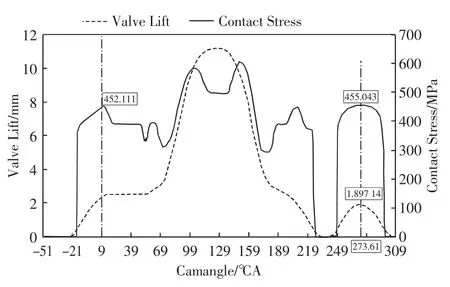

圖11 為配氣機構(gòu)排氣凸輪與滾輪接觸應(yīng)力。

圖11 配氣機構(gòu)排氣凸輪與滾輪接觸應(yīng)力

圖11 中,BGR 段最大接觸應(yīng)力為455 MPa,壓縮-釋放段最大接觸應(yīng)力為452 MPa,滿足凸輪和滾輪接觸應(yīng)力小于1 250 MPa 的強度設(shè)計要求。

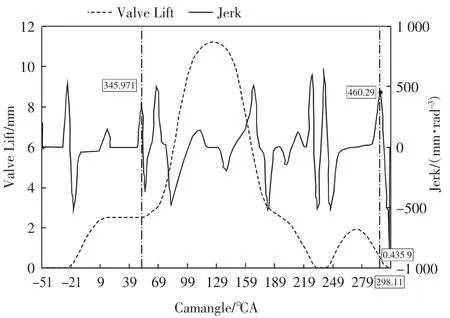

圖12 為配氣機構(gòu)排氣凸輪躍度。

圖12 配氣機構(gòu)排氣凸輪躍度

躍度jerk 為凸輪型線加速度的導(dǎo)數(shù),是振動沖擊強度的標(biāo)志。計算結(jié)果顯示,設(shè)計的排氣凸輪最大躍度小于1 000 mm/rad3的AVL 推薦值。

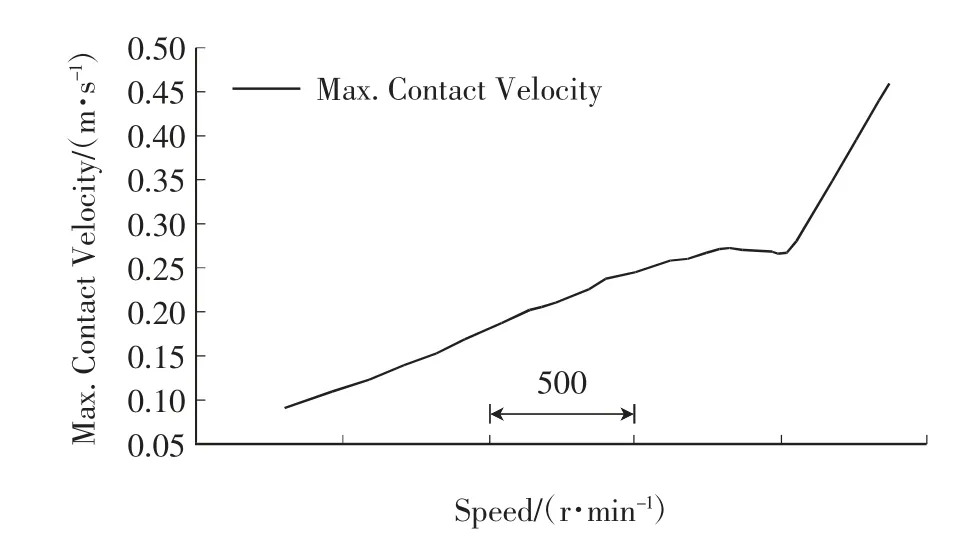

圖13 為配氣機構(gòu)排氣門落座速度。

圖13 排氣門落座速度

圖13 中,最大排氣門落座速度為0.46 m/s,小于0.5 m/s 的AVL 推薦值,滿足要求。

4 結(jié)論

1)對運動機構(gòu)的核心部件排氣凸輪進行了優(yōu)化改進,在外基圓不變的情況下,通過在內(nèi)基圓上對凸輪進行“加法”,可降低可靠性風(fēng)險。

2)針對這款柴油發(fā)動機,為了能有更大轉(zhuǎn)速區(qū)域的同時獲得更高的制動功率,在壓縮-釋放段,開啟角需在665~675°CA 取值。

3)這款柴油發(fā)動機排氣升程在BGR 段,排氣凸輪第二次開啟時,盡管最大預(yù)升程越大,爆發(fā)壓力越高,但制動功率越小。因此,排氣凸輪第2 次開啟的最大預(yù)升程對制動功率的影響敏感度大于關(guān)閉時刻。

4)后續(xù)可探索在排氣側(cè)的活塞端面增加讓位坑,挖掘排氣凸輪(壓縮-釋放段)第1 次開啟的最大預(yù)升程對制動功率及爆發(fā)壓力的影響潛力。