瓷磚寬體輥道窯開發歷史回顧

李振中

摘 要:本文系統地回憶了2009年至2011年間開發寬體輥道窯的歷程,從內墻磚寬體輥道窯開始總結經驗,作者最終率先在中國建陶行業研制出瓷質磚寬體節能輥道窯,在建陶行業的發展之路上樹立了一個里程碑,在中國建陶史上譜寫了新的篇章。

關鍵詞:內墻磚;瓷質磚;寬體節能輥道窯;斷面溫差

1 前 言

目前,內寬3.1m以上的寬體輥道窯已經是墻地磚行業的標配,殊不知,10年以前,是佛山陶瓷人堅持不懈的開發和探索,前赴后繼,走過艱難曲折的道路,有的公司甚至為此交了大量的學費,才達到了今天的局面。從1995年的輥道窯內寬2.5米,到2011年的內寬3.1m,整整經歷了16年的時間,說明它并不是一件容易的事。本文旨在回憶筆者在廣東科達潔能有限公司任職時,在2010~2012年間主持研發寬體節能輥道窯的歷程。

2單線產能逐年增長,輥道窯內寬成瓶頸

寬體輥道窯,顧名思義,是輥道窯內寬的尺寸較大。從1989年國內第一條墻地磚國產化示范線建成開始到現在,30多年過去了,輥道窯的內寬其實變化不大,最開始內寬是1.5m;1995年前后到了2.5m;2010年前后到了3m多,稱為寬體窯;目前,內墻磚輥道窯內寬到了3.45m,稱為超級寬體窯。其實截止目前,燒成瓷質磚的輥道窯的內寬仍然在3.1m左右。

從寬度的發展到歷史看,其實從內寬1.5m到2.5m,還有內寬從3.1m到3.45m,都是比較容易實現,最難的是從2.5m到3.1m這道坎,經歷了16年才實現。1995年,在佛山的小塘陶瓷產區,曾經建了幾條內寬3m的輥道窯,投產后發現斷面溫差太大,輥棒也不過關,改為內寬2.5m才能正常生產。這之后的很長一段時間,陶瓷人好像打消了對輥道窯加寬的想法,只是在輥道窯的長度上做文章。

2009年,由于眾所周知的中國投資4萬億的刺激,國內房地產行業迅猛發展起來,帶來了墻地磚的需求不斷增長,單條生產線的產能需求也不斷增長,在1989年單條生產線產能是日產1000平方米,2000年是日產5000平方米,2005年是日產1萬平方米,2007年是日產1.3萬平方米,2008年是日產1.5萬平方米,2009年是日產1.9萬平方米。隨著單條窯產能不斷增加,窯爐的長度也在不斷加長,到了2009年,輥道窯的長度已達到350m,此時加長的勢頭仍沒有停止,到后來,輥道窯長度做到500多米。這時人們開始思考,輥道窯的長度能無限加長嗎?能不能加寬呢?如果從內寬2.5m加寬到3.1m,就可以由原來的橫向兩塊800mm×800mm規格的磚變為三塊,同等窯長的產量是原來的1.5倍,同時能耗還會大幅降低,這確實很誘人。

3 國人前赴后繼,外企折戟佛山

2008年10月,傳聞四川省夾江陶瓷產區有三條內寬3.1m的寬體輥道窯在運行,結果是第一家的兩條寬體輥道窯的其中一條因實在無法正常生產已經改為內寬2.5m,第二條調試了半年,勉強使用,其所燒出的800mm×800mm瓷質磚尺差有6mm之多,第二家的寬體輥道窯在生產低檔耐磨磚,尺差也有8mm之多。

2009年,江西產區也有一條內寬3.1m的寬體輥道窯在運行,燒成800mm×800mm的瓷質磚周期達80多分鐘,快了就出色差,而當時內寬2.5m的輥道窯燒成同樣產品周期只需40多分鐘。

上述寬體輥道窯的失敗,均是因為沒能解決輥道窯加寬后造成的斷面溫差。

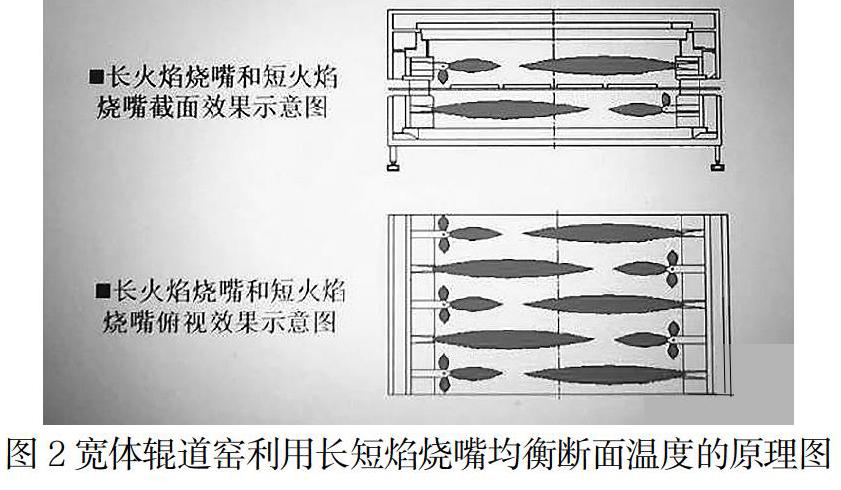

2010年,意大利一家知名陶瓷設備供應商成功在國外開發了以天然氣為燃料的內寬3.1m的寬體輥道窯。佛山幾家陶企高價引進了意大利寬體窯,內寬3.1m,長度248m。消息傳開,激發了佛山建陶行業開發寬體輥道窯的熱情。但接下來的消息卻使人大跌眼鏡,進口的寬體輥道窯都不好用,甚至不能正常生產。究其原因主要是兩點,一是意大利的輥道窯不適應中國的大產量,在國外的輥道窯長度都在100m左右,最長的也不超150米m,供給中國的窯爐長度是248m,但在設計時窯爐內空尺寸沒變,造成排煙風機抽不動,而此時國內窯爐長度已經做到了350m,并且很成功,所以必須經過國內窯爐公司改造后才能使用。二是意大利在國外的寬體窯的燃料都是天然氣,而當時中國的輥道窯燃料普遍都是發生爐煤氣,而煤氣的燒嘴和天然氣的燒嘴大不一樣,天然氣的熱值是每立方米8500大卡左右,發生爐煤氣的熱值是每立方米1500大卡;天然氣很干凈,發生爐煤氣含雜質較多,有灰塵、水、焦油、氧化硫等,所以兩者燒嘴區別較大。中國輥道窯的發生爐煤氣燒嘴經過十幾年的發展,已經很成熟了,而意大利的煤氣燒嘴剛剛設計出來,還沒有經過生產實踐檢驗。

以上進口的寬體輥道窯雖然經過改造后可以燒出產品了,但還是存在著因為斷面溫差大,引起產品色差和尺差大的問題,還有能耗高的問題,其實這兩個問題是致命的問題 ,而其根源就出在燒嘴上。

在2010年的廣州國際陶瓷博覽會上,意大利的寬體輥道窯煤氣燒嘴第一次亮相,引起了佛山輥道窯行業的極大興趣,當時人們普遍認為,意大利的輥道窯是世界公認的先進,燒嘴也一定是先進的 。中國人的仿制本領極強,有公司對樣品進行測繪,市場上很快就出現了仿制品,國內普通煤氣燒嘴單價為180元,而仿制意大利燒嘴單價高達430元,某窯爐公司馬上訂購一批仿制品燒嘴用來配套寬體輥道窯爐,后來經過生產實踐,慘遭失敗。

4內墻磚寬體窯初試牛刀,高產能低能耗創出佳績

恰在此時,本人正在潛心研究如何做好新承接的廣東協進的寬體內墻磚輥道窯項目。在此之前,我司在江西高安的羅斯福和神州各新增的兩條內墻磚生產線,輥道窯的內寬均為2.9m,因做內墻磚生產線較少,經驗不足,所以效果不理想。主要原因是素燒干燥器熱源的余熱溫度不足,干燥器的溫度始終在炸坯的臨界點上,多次炸坯。為了改變局面,潛心研究技術手段,逐漸形成改進方案的雛形。并決定在廣東協進這條生產線進行以下兩項嘗試:

(1)將輥道窯內寬加寬,原來國內普遍釉燒窯內寬不超2.9米,橫向走8片產品(產品寬300毫米),我計劃將釉燒輥道窯內寬也加寬到3.1米,橫向走9片產品,這樣不但產能可提高12%,也可以檢驗一下我開發寬體窯思路是否正確,為開發瓷質磚寬體窯打下基礎。

(2)嘗試去掉素燒干燥器的燒嘴(俗稱管槍),結束國內內墻磚行業因普遍干燥器加燒嘴而使能耗居高不下的局面。

得益于對寬體輥道窯的動向的關注,例如:對四川夾江、江西豐城的寬體輥道窯進行了詳細的調研,并多次與我的老師張慶勐(時任北京多博士窯爐公司總工)一起探討開發寬體輥道窯的思路,慢慢形成了開發寬體節能輥道窯的設計思路。

為了達成上述兩大目標,在技術上采取了如下措施:

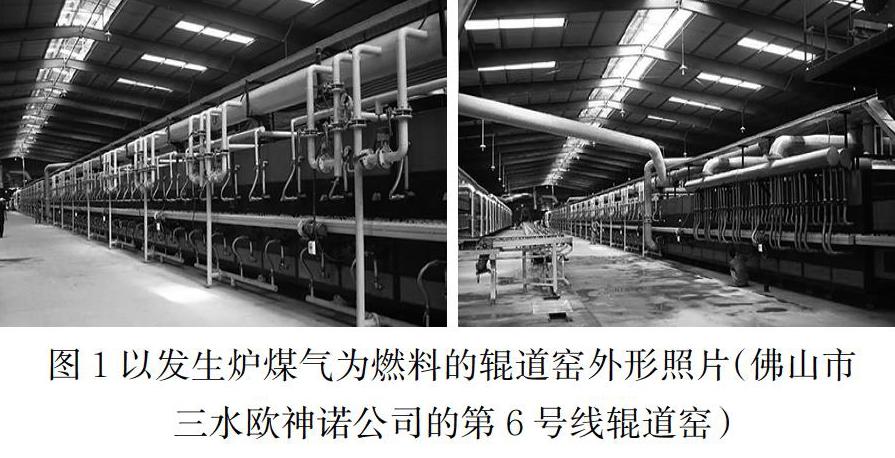

(1)用長短焰燒嘴解決溫差問題。設計寬體窯,首先是要解決的是輥道窯的橫斷面溫差問題,因為這個問題不解決,就會造成燒出的產品發生尺差和色差的問題,尺差可以靠磨邊機解決,而色差后期是無法解決的,必須在輥道窯的設計結構上解決好這個問題。前邊說的四川夾江產區和江西豐城產區失敗的寬體輥道窯,都是因為沒有解決好這個問題。我采取的手段是長短焰燒嘴的方法,長焰燒嘴負責窯爐通道內的中部溫度,短焰燒嘴負責窯爐通道內兩側的溫度。當時形成長短焰的方法是在燒嘴的旋片角度上做文章,另外燒嘴磚的出口直徑尺寸大小也不同。

圖2是寬體輥道窯利用長短焰燒嘴均衡斷面溫度的原理圖

(2)去掉素燒和釉燒干燥器上的管式燒嘴,達到節能的目的,并且從開始設計就去掉,杜絕調試人員走捷徑的念頭。干燥器加燒嘴的原因是窯爐余熱溫度不夠,坯子不能干燥到水份小于1%的目標,從而會造成窯前炸坯。余熱溫度不夠的原因是內墻磚燒成溫度低,窯爐燒嘴少,排煙溫度只有150℃左右,冷卻帶溫度可以達到250℃以上,但是送到窯前的干燥器,200多米的距離,溫度也下降很多,不能滿足干燥器要求 。采取的措施是盡量用冷卻帶的余熱,為了避免熱量沿程散失,素釉燒窯共用一條余熱管道,以前習慣采用兩條直徑700mm余熱管,現在共用一條直徑1000mm的余熱管,這樣即節約了鋼材30%又使散熱面積減少了30%,后來實踐證明,這個措施是非常的正確。

(3)緩冷區的間接冷卻抽熱獨立出來,單獨用一臺風機抽出,這部分余熱既干凈溫度又高,可達250℃以上,用它來做助燃風。

后來的生產實踐證明,以上措施都很正確,取得了以下多個國內第一:

1 )國內首家素坯干燥器去掉了管槍(管式燒嘴)。在不用管式燒嘴的前提下,干燥器溫度最高處溫度可達200℃以上,徹底解決了之前經常性就炸坯的現象。同時它也大幅度降低了內墻磚燒成的能耗。

2)國內首家以間接冷卻余熱作為助燃風使用,它即干凈溫度又高,為節能降耗創造了條件。

3)國內首家將釉燒窯做到3.1m內寬,并且產品質量很好。

4)國內首家將長短焰燒嘴概念用在寬體輥道窯上,并且效果很好,為開發瓷質磚寬體輥道窯打下了基礎。

因為長短焰的使用,斷面溫差小,產品檔次明顯提高了。因為素坯干燥器去掉了管式燒嘴,又有助燃風加熱的措施,能耗降低顯著,能耗達到每平方米3.2公斤煤(高溫素燒),當時佛山普遍能耗在每平方米3.5公斤煤左右,按每天產量25000平方米計,一天可為用戶節煤7.5噸。

也就在此時,佛山幾個知名陶瓷企業引進了意大利品牌寬體輥道窯,這個消息在佛山建陶行業反應之強烈,前所未有。各個窯爐公司各有高招,有的跟隨意大利公司亦步亦趨,使用上了仿制的燒嘴;有的心無主見,東跑西顛去看別人怎么做的;有的悶頭自己研究;還有一部分謹慎者在觀望,等別人成功了再動手。而此時,我司的寬體輥道窯開發已初露曙光了。

5再戰瓷質磚寬體窯,幾經周折大功告成

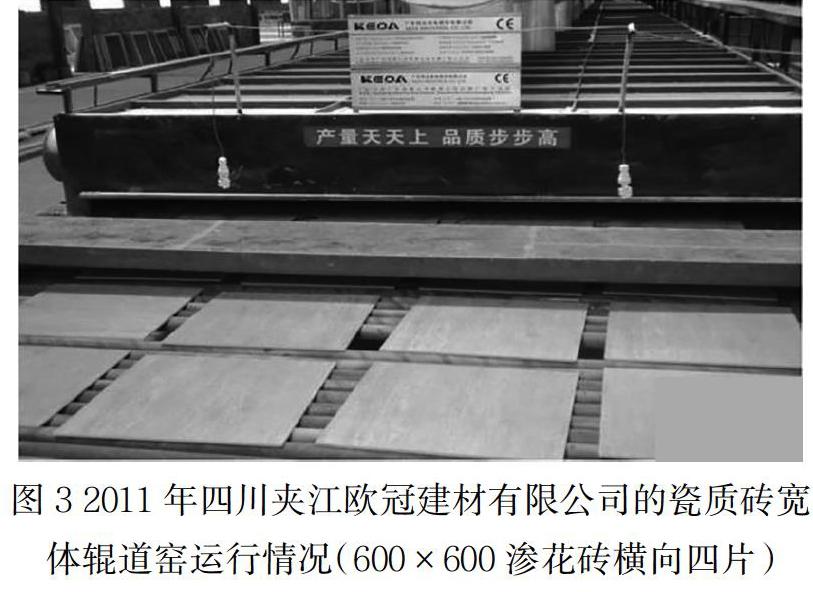

2011年,我司承接的四川夾江的一條內寬是3m輥道窯,原生產產品是仿古磚,后因仿古磚市場不好,廠家要求改為滲花磚,而滲花磚是燒制難度最高的一款瓷質磚,不但燒成溫度高于仿古磚,達到1230℃以上(仿古磚燒成溫度1180℃),對窯爐斷面溫差的反應也是瓷質磚中最敏感的品種,窯爐橫斷面溫差只有控制在小于3℃,才能消除產品色差。如果在寬體輥道窯上能燒出合格的滲花磚,那么瓷質磚寬體輥道窯也就成功了。那時微粉磚是當時墻地磚市場上最暢銷的產品,而微粉磚比滲花磚要好燒得多。當時制約寬體窯開發的其實就是兩大難點,一是溫差問題,二是輥棒問題。因為由仿古磚改為滲花磚,是屬于合同之外的事宜,與廠家溝通后,輥棒的問題由廠家解決,斷面溫差問題由我司解決。根據之前的實際運行情況,現場調整燒嘴磚出口直徑。廠家購進一批壁厚加厚的陶瓷輥棒安裝在高溫區。滲花磚投產后,根據長短焰燒嘴的設計原理,嘗試改變其助燃風和煤氣的壓力,來消除橫向4片規格600mm×600mm磚的色差,經過三次嘗試,生產出了合格的滲花磚。高難度的滲花磚在寬體窯上燒制成功了,宣告了瓷質磚寬體窯的研制取得成功。

至此,國內第一家瓷質磚寬體輥道窯投產成功,并且使用的是國內普通的煤氣燒嘴,只是改變旋片的角度,沒增加額外成本,配合適合寬體輥道窯的輥棒,寬體輥道窯研制成功。瓷質磚寬體輥道窯的試制成功,為科達公司在窯爐市場贏得了先機。

2011年,科達潔能的寬體節能輥道窯通過了新產品鑒定,產品達到國際先進水平。

此時,意大利某知名公司在佛山投入的多條寬體輥道窯以失敗告終。主要原因兩個,一是煤氣燒嘴不成功,二是不適應中國的大產量。

2012年,我司承接的江西高安新高峰公司的寬體輥道窯投產,內寬3.1m,長度185m,與旁邊與其相鄰的內寬2.5m,長度350m的輥道窯同等產品同等產量,即日產18500平方米800mm×800mm規格的微粉磚。當時進行了實測能耗對比,內寬3.1m輥道窯耗煤每平米產品3.2公斤煤,內寬2.5m輥道窯能耗每平米3.6公斤煤。寬體輥道窯相比普通輥道窯能耗降低11%。

2013年,我司在山東臨沂盛世建材公司承建的日產3萬平方米的內墻磚寬體輥道窯投產,實測能耗是每平方米2.88公斤煤,臨沂是國內最大的內墻磚產區,當時臨沂產區普遍內墻磚(低溫素燒)能耗是每平米3.2公斤煤,按日產30000平方米產品計,每天可為用戶節約近10頓煤碳,這個效果在全國產生了轟動效應,寬體輥道引領科達窯爐走上了一個新的高度。

6 摘桂冠得獎一等,建陶史譜寫新篇

下圖是中國建材行業標委會組織專家對我代表科達起草的輥道窯行業標準進行最后審定。

2013年5月,科達潔能的寬體節能輥道窯獲得了廣東省機械工程學會一等獎。

2014年12月,科達潔能的寬體節能輥道窯被認定為廣東省高新技術產品。

7結語

通過30多年的技術工作,使我體會到做技術工作是一個孤獨的工作,一旦投入精力進入研發,就要心無旁騖,還要花費大量的時間去市場調研成功與失敗的案例。任何成功的事,都不是一蹴而就,都要經過不斷的探索,深入的研究和漫長的積累過程,一旦機會來了,自然就會水到渠成,厚積薄發,取得成功。

在人們職業生涯的幾十年,無非由成功和失敗組成,誰也避免不了失敗,我們唯一能做的就是擴大成功,試想我們這幾十年只做一件事,如果失敗了,那么失敗率就是100%;如果做兩件事,失敗和成功各一件,那么失敗率就是50%;如果做10件事,失敗了3件,那么失敗率就只有30%了。所以如果摔倒了,一定要趕緊爬起來,總結經驗,去做更多成功的事。這樣,當你退休時就不至于因為工作時沒努力而遺憾終生 。