一趟管柱分層分時射孔測試技術

董擁軍,隋朝明,高文濤,劉濤,王英杰,周華楠

(中國石油集團測井有限公司天津分公司,天津300280)

0 引 言

射孔完井是獲得油氣藏評價的重要手段。普遍采用的作業方式是單層單試射孔測試聯作技術,即一次射開1個層位,試油完成后,起出射孔測試聯作管柱再對下一層進行試油,一般采取注灰封堵,施工周期長、費用高。另一種作業方式是多層射孔測試聯作技術,即一趟管柱對多個層位進行射孔,多層聯合試油,這種工藝會造成試油信息的偏差,不能精確評價每個層位。如果采用多個封隔器卡封分層試油,不同層位間存在層間壓差的干擾問題,也曾出現封隔器卡鉆事故,尚處于研究發展階段[1]。斯倫貝謝公司、巴西石油公司在海洋深水項目開發中應用一趟管柱多層射孔測試聯作工藝技術,取得良好效果[2]。

本文在分層測試技術基礎上,以精細試油評價為目的,提出了在不動管柱、不循環壓井的條件下,一趟管柱一次完成2個層位的獨立射孔、分層測試,比現有成熟試油工藝技術更加先進。該技術已經在大港油田推廣應用20余井次,取得了良好的試油效果,經濟效益顯著。該項技術是繼國內引進油管輸送射孔與測試聯作工藝后,首次在分層測試技術上的創新。

1 分層分時射孔測試理論

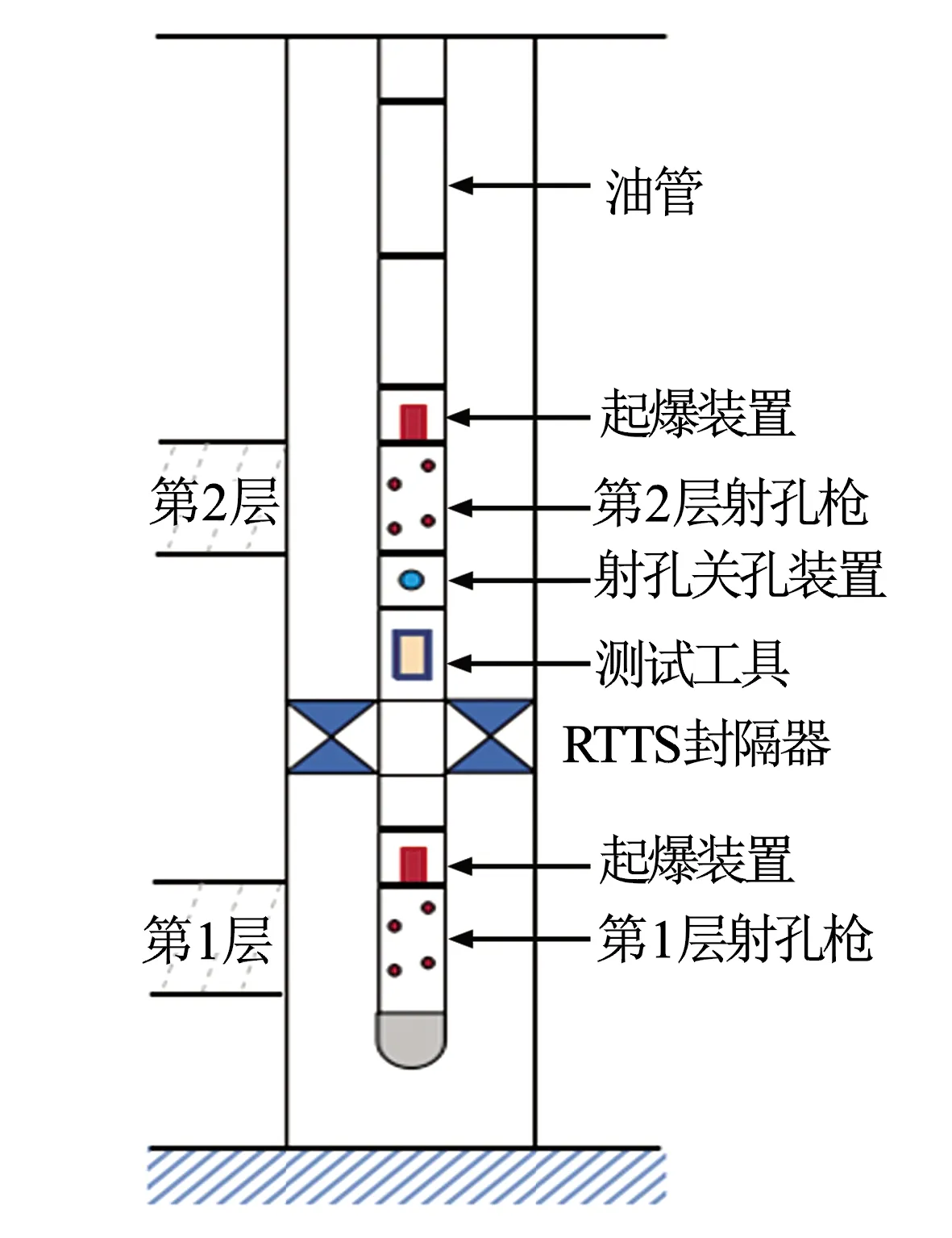

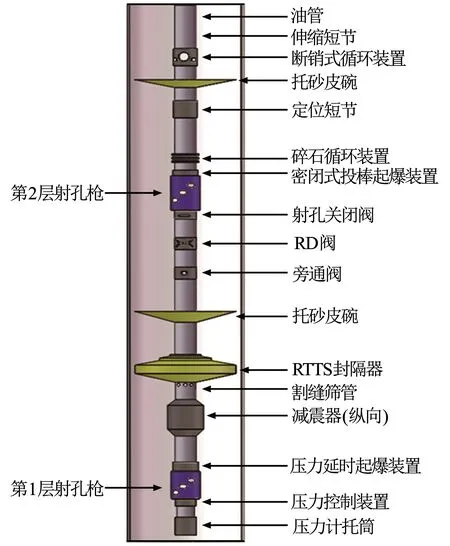

一趟管柱分層分時射孔測試是一趟管柱將不同層位射孔槍及試油測試工具組合一次下井,圖1為分層理論管柱方案示意圖。測試層間用封隔器分隔層位,井下控制層間測試、產液通道,按照自下至上的順序,分層射孔、獨立測試。測試間隔時間是第2層射孔槍能否正常起爆射孔、地面能否完成全部測試流程的關鍵參數,這個時間參數還與溫度密切相關。對于高溫、超高溫井,為了減緩火工品晶間分解速度,有必要減少作業時間及火工品井下停留時間,這也是保證第2層射孔槍正常起爆的一種方法。

圖1 分層理論管柱方案示意圖

第2層射孔槍在長時間停留后不僅要正常射孔,還要承擔與輸送管柱同樣的作用,這就涉及封隔器旋轉下壓管柱坐封流程,直接考驗第2層射孔槍的安全性,也是保證分層射孔的關鍵。在不動管柱、不循環壓井的條件下,建立第1層與第2層互不干擾的測試環境,這關系著能否達到精細試油的目的,也是一趟管柱分層分時射孔測試意義所在。

2 分層射孔測試管柱優化設計

受封隔器坐封、井底溫度、射孔槍停留時間等因素影響,分層射孔測試管柱的安全性尤為重要,通過理論計算、現場試驗對關鍵技術環節進行分析論證。

2.1 起爆方案

封隔器以下第1層射孔槍采用壓力延時起爆技術,射孔瞬間不附加起爆壓力至目的層,可以保持在靜液柱壓力狀態下射孔,有利于地層能量恢復和回吐[3-4]。為了避免井筒環空壓力對第2層射孔槍的起爆裝置產生影響,第2層射孔槍采用密閉式投棒起爆技術;為防止管柱沉砂或地層產液攜砂掩埋第2層射孔槍起爆裝置,管柱中設計了防沉砂結構,有效避免了第2層射孔槍投棒后無法起爆的問題。

2.2 分層方案

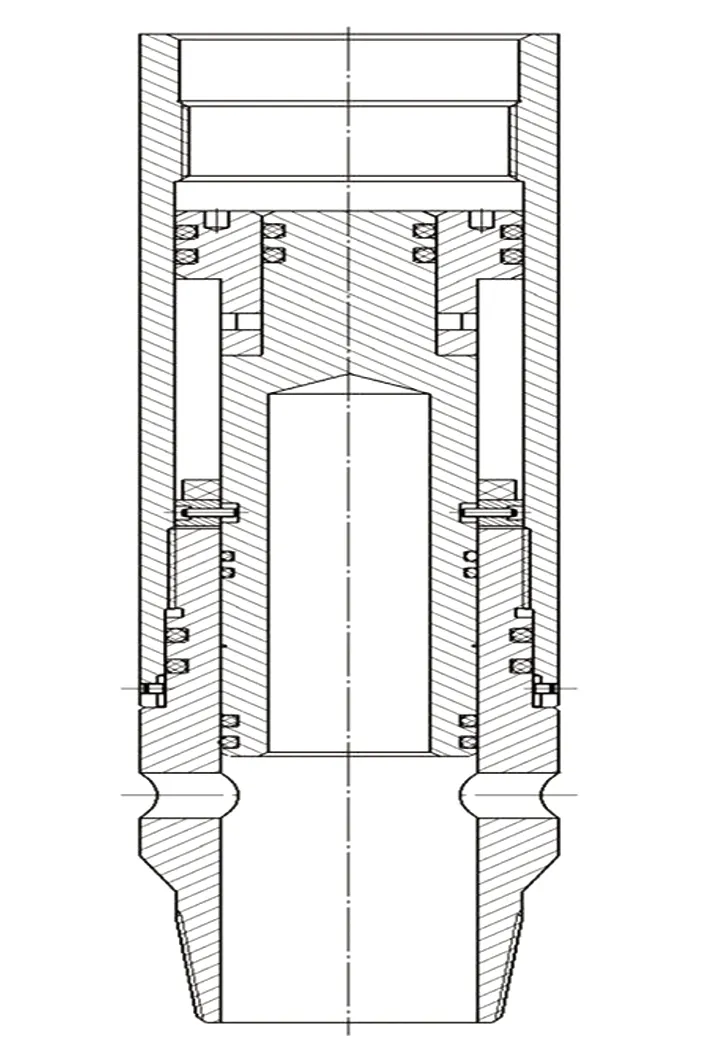

一趟管柱分層射孔測試過程中兩層產液互不干擾,這是分層精細試油的關鍵技術,射孔關孔裝置實現了這一作業目的(見圖2)。該裝置入井時為常“開啟”狀態(裝置下部與井筒連通),封隔器坐封后,第1層產液經過該裝置進入封隔器以上環空空間,經過碎石循環裝置進入油管至地面測試流程。同樣,此通道也是第1層射孔槍起爆的壓力傳遞通道。第2層起爆裝置會受井內壓力影響,因此,設計投棒式解鎖、壓力起爆,在未投棒解鎖的情況下無法激發起爆,這樣就保障了第2層射孔槍的安全。當第1層測試完成后需要對第2層開始試油時,投棒起爆第2層射孔槍,射孔關孔裝置由“開啟”變“關閉”狀態,切斷第1層與封隔器以上井筒空間的連通,這樣就實現2個層位分別射孔、獨立測試。

圖2 射孔關孔裝置示意圖

射孔關孔裝置是分層控制的核心,該裝置設計了滑套向上限位結構。裝置中剪切銷釘承受第1層射孔槍爆轟沖擊和井內液柱壓力,但不會剪斷銷釘出現誤“關閉”動作,只有當第2層射孔槍爆轟沖擊壓力施加在該裝置上部時,才能在壓力作用下推動滑套向下動作,剪斷裝置內剪切銷釘。在爆轟沖擊和井內液柱壓力的共同作用下,滑套繼續向下運動,關閉密封流通孔。射孔關孔裝置的單個流通孔直徑為30 mm,總流通面積為2 826 mm2,與2in(1)非法定計量單位,1 in=2.54 cm,下同加厚油管(流通面積為2 550 mm2)相比,可以滿足第1層測試、產液流通需求。

2.3 封隔器安全分析

分層測試管柱中使用封隔器隔離上、下測試層,封隔器受爆轟沖擊和井內壓力波共同作用,容易發生損傷失封或意外解封事故[5]。為了解決這類事故,需要依據相關數據準確計算封隔器與射孔槍串的安全距離。關于封隔器在射孔管柱中位置的研究,高勇德等[6]根據槍型和套管尺寸,以及壓力波傳播規律,計算封隔器與射孔槍的最小安全距離

(1)

式中,R為封隔器與射孔槍的最小安全距離,m;m為炸藥的總質量,g;c0為井液中的常態聲速,m/s;Δp為封隔器耐壓差,Pa;p2為反射壓力,Pa;w為封隔器以上管柱重量,t;s為封隔器環空截面積,m2;n為炸藥多方指數,無量綱。

針對以上理論分析和計算模型,開發了相應模擬計算軟件,對一趟管柱施工中封隔器與射孔槍的最小安全距離進行準確計算,設計人員可根據2層射孔槍之間的距離,合理設計封隔器在管柱中的位置。除此之外,縱、橫向減震裝置也能有效地減緩射孔爆轟對封隔器的沖擊,這也是保護測試管柱安全的重要方法。

2.4 封隔器上部射孔槍優化

分層測試管柱中旋轉封隔器下壓管柱坐封時,第2層射孔槍將承受封隔器上部管柱的重量與旋轉扭力,第2層射孔槍承受管柱總重量一般為10~18 t。如果第2層射孔槍受壓發生彎曲,容易導致槍體密封失效、斷裂等工程事故。為此特制重型射孔槍及T型連接螺紋,確保第2層射孔槍各項參數滿足管柱總重量及封隔器旋轉坐封的要求。重型射孔槍各項參數:射孔槍外徑×壁厚89 mm×10 mm,屈服強度836 MPa,擠毀壓力166 MPa。

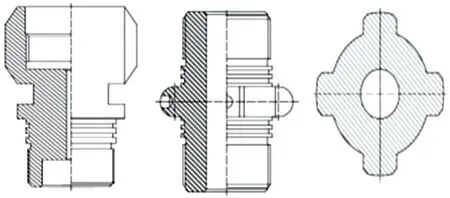

分層測試管柱設計中還要重點考慮另一個問題,即管柱下放過程中的激動壓力。通過研究發現,由于地面與井下條件差別大,井內壓井液比重隨深度會有不同程度的變化,特別是深井、超深井,射孔管柱實際受到液柱壓力與理論計算有較大差異。因此,對于以壓力控制的射孔、測試裝置,可能會出現異常打開或提前射孔等工程事故。同時,由于受套管環形空間、管柱自身重量以及封隔器旋轉坐封的影響,射孔槍同管柱中油管一樣,都存在一定程度的彎曲。基于以上問題,研制了加大外徑帶導流槽式連接裝置(見圖3),將第2層射孔槍配套這種連接裝置,使第2層射孔槍在豎直方向上受力均勻,減少彎曲程度和激動壓力影響。

圖3 加大外徑帶導流槽式連接裝置

2.5 分時測試間隔時間分析

第1層射孔槍射孔后,在規定的安全時間內,順利完成第1層地面測試流程至關重要。第2層射孔槍留置井內的最長安全停留時間,成為分層測試的關鍵參數,停留時間短不足以完成第1層地面測試流程,停留時間長可能會導致第2層射孔槍無法正常起爆甚至自爆。最長安全停留時間確定方法:①根據火工品生產廠家的耐溫—時間曲線推算;②根據某溫度下的耐溫—時間實驗數據計算;③參照已施工井的成功經驗。

例如:某井最高溫度160 ℃,根據射孔中使用的起爆器、傳爆管、導爆索、射孔彈等火工器材,按照耐溫等級最低的火工品種類計算最長安全停留時間。最優方法是在160 ℃條件下,進行火工品耐溫—時間實驗,準確得出第2層射孔槍的最長安全停留時間;當沒有準確的耐溫—時間數據時,依據火工品生產廠家的耐溫—時間曲線結合成功的作業經驗數據,推算第2層射孔槍的最長安全停留時間,確保射孔槍在井內高溫環境下的安全。

3 綜合方案設計及作業流程

3.1 射孔槍型

一趟管柱分層分時射孔測試技術已配套89型、102型、127型射孔槍系列,可以滿足5、5.5、7 in套管作業要求。根據地質、工程需求,可實現不同層位、不同射孔槍的組合應用,第1層與第2層射孔槍組合方式有2種:102型和89型、127型和102型。

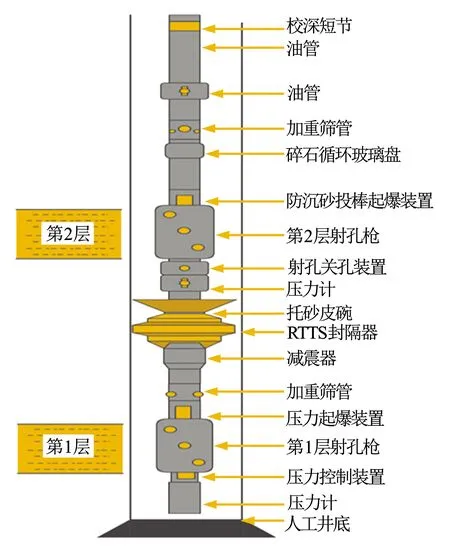

3.2 作業流程

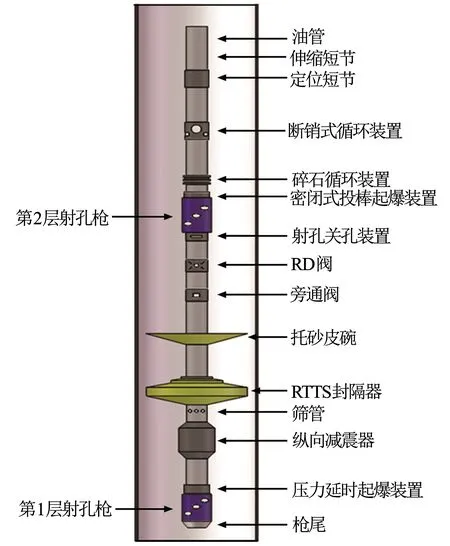

按照一趟管柱分層分時射孔測試管柱設計方案(見圖4),將第1層射孔槍、封隔器、測試工具、第2層射孔槍下入井內,第1層與第2層射孔槍之間用油管連接。第1層射孔槍采用油管或環空加壓起爆,壓力由封隔器上部的射孔關孔裝置傳遞到封隔器以下油管內,通過控制井口操作壓力的大小,激發壓力延時起爆裝置完成第1層射孔槍起爆[7],進入第1層試油測試作業流程。地層流體通過封隔器下部篩管進入油管內,經過射孔關孔裝置進入封隔器以上環空,再經過碎石循環裝置進入油管內,進而到地面集采設備,當第一層試油測試結束后,進入第2層射孔流程。第2層射孔槍采用投棒起爆,射孔后爆轟壓力作用于射孔關孔裝置,關閉第1層測試通道。第2層地層流體通過碎石循環裝置進入油管內,進而到地面集采設備,進入第2層獨立試油流程。

圖4 一趟管柱分層分時射孔測試聯作管柱圖

4 應用實例

一趟管柱分層分時射孔測試技術,已在大港油田陸上及人工島應用20余井次,實現了2層分層分時射孔試油測試作業,測試信息準確,周期短,成本低。第2層射孔槍最長停留時間達100 h,射孔作業一次成功率100%。

4.1 埕海XX井

4.1.1基本井況

該井為大港油田渤海灣埕海區塊的一口重點評價井,海洋平臺試油完井,地理位置特殊,要求縮短試油周期、減少起下鉆工序、保護油氣層及海洋環境。通過方案論證,設計一趟管柱分層分時射孔測試聯作試油方案,射孔井段3 945.8~3 966.6 m(第1層)、3 633.5~3 681.9 m(第2層),射孔總跨度333.1 m;第1層使用102型深穿透射孔槍,孔密20孔/m,相位90°;第2層使用89型深穿透射孔槍,孔密20孔/m,相位90°;最高井溫130 ℃,分層測試間隔設計時間120 h,分層測試間隔實際時間96 h;封隔器預設深度為3 780 m,與第1、2層射孔井段距離較遠,縱向減震器可有效保護封隔器安全。

4.1.2管柱設計及安全性評價

圖5為埕海XX井管柱示意圖,該井第1層射孔頂界(3 945.8 m)距離封隔器(3 905.0 m)較遠,采用減震器和油管可以有效保護封隔器及管柱安全。

圖5 埕海XX井管柱示意圖

4.1.3作業時效及試油效果分析

第1、2層射孔槍正常射孔,地面監測信號明顯,相比于常規分層試油時效,作業工序由20道減少到12道,起下鉆減少4趟,作業時間由636 h縮短至454 h,提高時效約29%。

第1層射孔后產油18.42 t/d,第2層射孔后產油514.08 t/d,2個測試層位產量對比明顯。該技術還減少洗壓井次數、封堵作業,節省作業費用240萬元,有利于保護海洋環境。

4.2 港深XX井

4.2.1基本井況

該井為大港油田港深斷塊一口重點探井,試油工藝要求不同層位的產液不能混合,以獲取最真實地層信息。射孔井段4 431.9~4 468.7 m(第1層)、4 336.9~4 369 m(第2層),射孔總跨度131.8 m;第1層使用89型深穿透射孔槍,孔密20孔/m,相位90°;第2層使用89型深穿透射孔槍,孔密20孔/m,相位90°;最高井溫175 ℃,分層測試間隔設計時間120 h,分層測試間隔實際時間100 h;封隔器預設深度為4 420 m,計算封隔器以上管柱和坐封總重量18 t。

4.2.2管柱設計及安全性評價

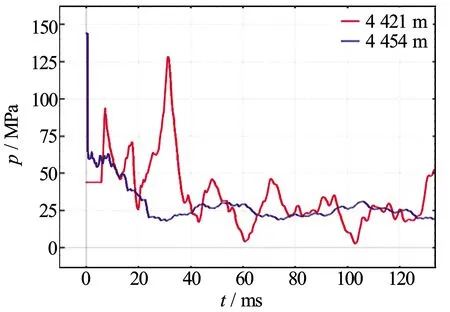

圖6為港深XX井管柱示意圖。該井第1層射孔頂界(4 431.9 m)距離封隔器(4 420 m)較近,模擬計算了第1層射孔槍爆轟對封隔器的沖擊壓力(見圖7)。圖7中藍線為4 454 m處模擬計算射孔瞬間壓力曲線,射孔槍起爆峰值壓力約135 MPa;紅線為封隔器下部4 421 m處模擬計算壓力曲線,封隔器下部反射波峰值壓力為125 MPa,該處靜液柱壓力為43 MPa;封隔器以上管柱和坐封總重量18 t,計算封隔器瞬間承受上、下壓差為67.4 MPa,已接近封隔器額定耐壓差70 MPa,封隔器容易受到射孔槍的爆轟沖擊意外解封或損壞,需要重新設計封隔器位置。

圖6 港深XX井管柱示意圖

圖7 模擬計算結果圖

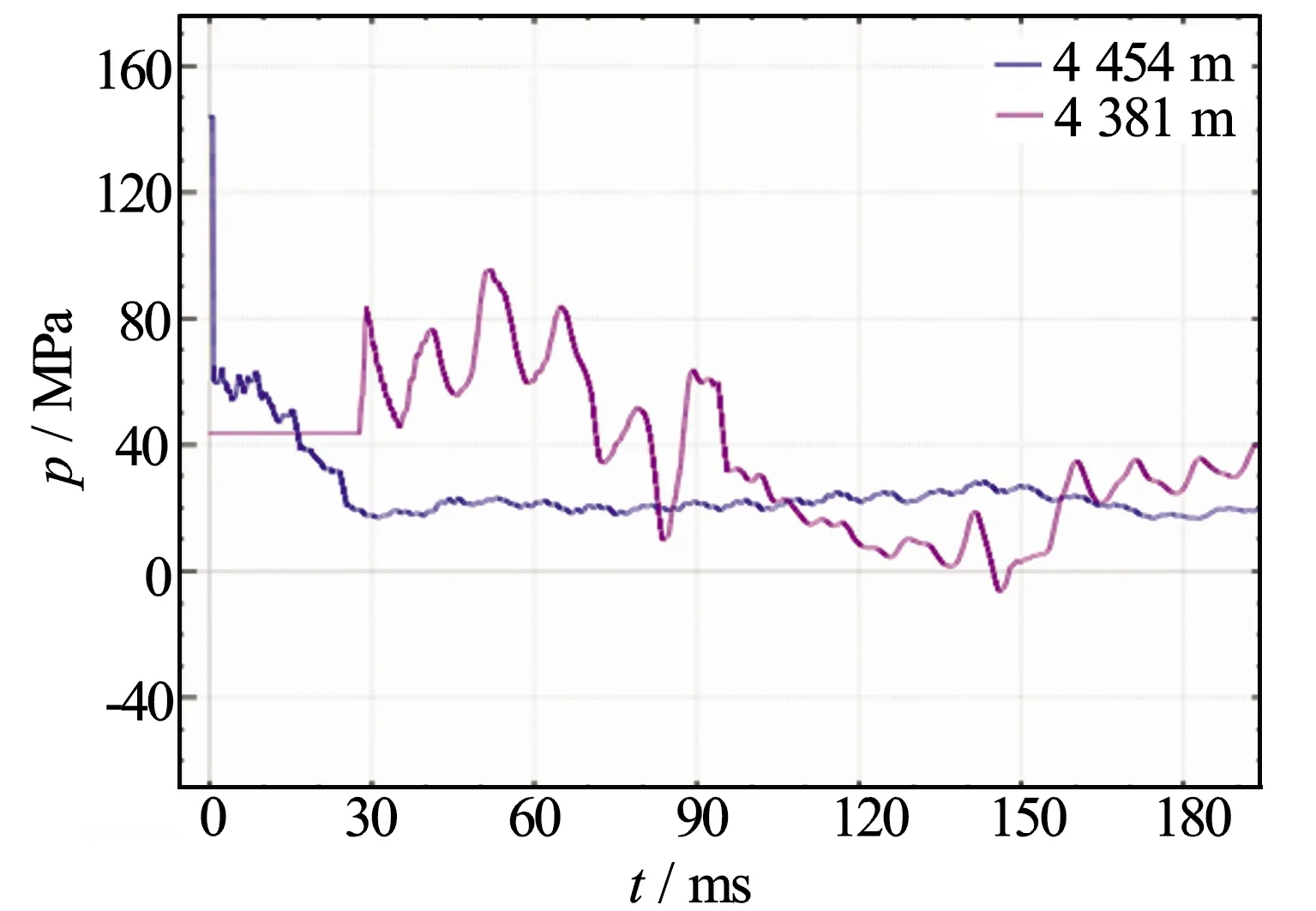

將封隔器位置調整至4 381 m,計算射孔槍爆轟對封隔器沖擊壓力,計算結果見圖8,封隔器下部反射波峰值壓力為85 MPa,封隔器瞬間承受壓差26.4 MPa,遠低于封隔器額定耐壓差指標,這樣保護了管柱中封隔器安全。

圖8 重新設計封隔器位置模擬計算結果圖

4.2.3作業時效與試油效果分析

第1及第2層射孔槍正常射孔,地面監測信號明顯。相比常規分層試油時效,一趟管柱分層分時射孔測試技術使作業工序由19道減少到11道,作業時間由576 h縮短到404 h,提高時效約30%。

第1層射孔后自噴產氣7×104m3/d;第2層不壓井、帶壓投棒起爆,射孔后自噴產氣10×104m3/d,產出效果明顯。

5 結論和建議

(1)一趟管柱分層分時射孔測試技術實現了一趟管柱多層位精細射孔測試,填補了國內技術空白,為油氣田勘探開發提供了新思路。

(2)該技術不動管柱、不循環壓井,有利于儲層保護,試油周期短、成本低、時效高,測試信息準確。

(3)該技術適用于新井試油,不適用大斜度井、水平井作業,高壓井作業還需進一步完善。

(4)未來將推進一趟管柱雙封隔器三層試油技術,向深海射孔測試、壓裂、酸化、防砂等一次性完井作業方向發展。