海洋環(huán)境下G814/3233復(fù)合材料的老化機理及加速老化與自然老化的相關(guān)性

王安東,卞貴學(xué),張勇,陳躍良,張柱柱,張楊廣

海軍航空大學(xué) 青島校區(qū),青島 266041

碳纖維增強樹脂基復(fù)合材料(CFRP)是現(xiàn)代飛機重要的結(jié)構(gòu)材料之一,常用于固定翼飛機的機翼和直升機的槳葉等關(guān)鍵部位[1-4]。當(dāng)飛機在“高溫、高濕、高鹽、強紫外”的海洋環(huán)境中服役時,CFRP結(jié)構(gòu)表面的防護涂層一旦遭到破壞,便可能導(dǎo)致材料基體的環(huán)境損傷。尤其是機翼、槳葉等部位不斷承受交變應(yīng)力的作用,使得CFRP對“三高一強”環(huán)境更加敏感,由此產(chǎn)生的環(huán)境損傷隱蔽性強,可能致使結(jié)構(gòu)不能承受飛行載荷而突然失效[5-8]。然而,受限于現(xiàn)有技術(shù)和手段,通常無法快速有效地判斷CFRP結(jié)構(gòu)的性能退化程度并準(zhǔn)確評估其剩余壽命,這給飛機的安全性和可靠性帶來了嚴(yán)重威脅。

目前,對機體典型CFRP結(jié)構(gòu)的環(huán)境損傷過程進(jìn)行外場跟蹤實測在工程上難以實現(xiàn),通過合理的準(zhǔn)則和方法建立加速模擬試驗方法是考核評價此類結(jié)構(gòu)耐腐蝕/老化性能最為可行的技術(shù),但前提是需要獲得實驗室加速試驗環(huán)境與真實服役環(huán)境之間的當(dāng)量關(guān)系[7,9]。為此,本文以飛機常用的G814/3233復(fù)合材料為研究對象,對其開展隨艦自然暴露試驗,同時根據(jù)南海某海域的艦面停放環(huán)境譜開展實驗室加速老化試驗,借助疲勞機、掃描電鏡(SEM)、動態(tài)熱機械分析儀(DMA)、傅里葉變換紅外光譜儀(FTIR)等儀器和設(shè)備,對該型CFRP的力學(xué)性能、微觀結(jié)構(gòu)、成分變化等進(jìn)行觀測,旨在探索其老化機理及實驗室加速老化與自然老化的相關(guān)性。這不僅對于開展CFRP結(jié)構(gòu)的剩余壽命評估尤為關(guān)鍵,可為其工程應(yīng)用奠定堅實基礎(chǔ),同時對飛機用新型CFRP結(jié)構(gòu)防老化設(shè)計具有重要指導(dǎo)意義。

1 試 驗

1.1 材料及試件

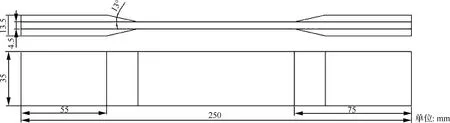

G814/3233復(fù)合材料為熱固性正交編織層合板,板厚4.5 mm,鋪層方式為[0°,90°,0°]11。G814為碳纖維增強體,體積分?jǐn)?shù)為57.4%。3233 為環(huán)氧樹脂基體,采用中溫固化,固化溫度為150 ℃。試件按照GB/T 16779—2008[10]中要求進(jìn)行制作,形狀為直條型,尺寸如圖1所示,兩端貼有長為50 mm的EW100無堿纖維布墊片,防止夾具夾傷試件基體;端部有15°倒角,避免剪應(yīng)力和剝離應(yīng)力集中。

圖1 試件形狀及尺寸

1.2 加速老化試驗

根據(jù)CFRP中環(huán)氧樹脂基體的損傷等效原則,文獻(xiàn)[11]以南海環(huán)境為基礎(chǔ),編制了適合于CFRP的實驗室加速老化環(huán)境譜,如圖2所示。加速老化試驗照此開展,共進(jìn)行8個循環(huán),時長1個月。使用Q-Lab紫外線耐氣候試驗箱開展紫外照射試驗,紫外線波長為340 nm,輻照度為(1.55±0.02)W/(m2·nm),始終保持箱內(nèi)干燥;使用SHHW 21.600A II型電熱恒溫水箱開展浸泡試驗,水箱應(yīng)用玻璃蓋板蓋好,防止溶液中水分蒸發(fā)外溢。試驗溫度均為60 ℃。

圖2 實驗室加速老化環(huán)境譜

1.3 自然老化試驗

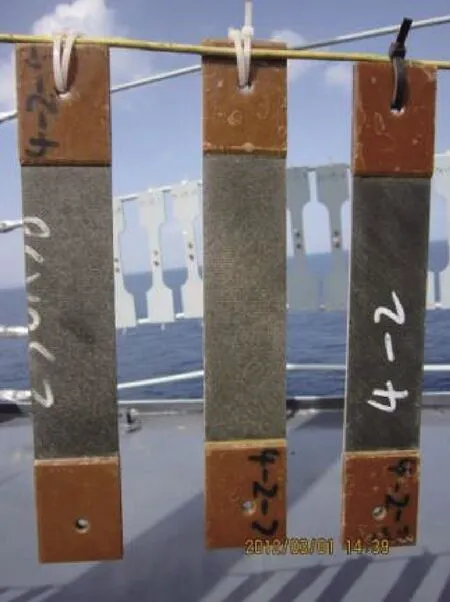

為考察南海環(huán)境對G814/3233復(fù)合材料性能的影響,確定實際服役環(huán)境與實驗室加速老化環(huán)境之間的當(dāng)量關(guān)系,開展6批次隨艦自然暴露試驗,每批次6個月,即0.5 a。在自然暴露時,使用塑料扎帶掛件,無載荷,如圖3所示。由于艦船航向不斷變化,試件各個表面將不斷接受南海惡劣環(huán)境作用。

圖3 隨艦自然暴露試件

1.4 力學(xué)試驗

首先,使用MTS 810疲勞試驗機對G814/3233復(fù)合材料空白試件進(jìn)行靜拉伸,得到其斷裂時的最大拉力P為25 kN,結(jié)合文獻(xiàn)[10,12],確定疲勞試驗中的最大拉力Pmax=70%P=17.5 kN,設(shè)Pmin為最小拉力,應(yīng)力比為R=Pmax/Pmin=0.1,頻率為15 Hz,正弦波加載,溫度為室溫,循環(huán)30萬次后,測定試件的剩余強度。試件縱橫剪切性能測試按照GB/T 3355—2014中的相關(guān)要求開展[13]。平行試件數(shù)量均為5件。

1.5 性能觀測

在試驗中,根據(jù)需要開展如下性能觀測:使用KH-7700光學(xué)顯微鏡或ZEISS ULTRA55型掃描電鏡(加速電壓一般為10 kV)開展微觀形貌觀察;使用KEYI電子天平稱重,取5個平行試件的重量變化均值繪制增重率-時間曲線;使用LMR-1低頻力學(xué)弛豫譜測試機測試動態(tài)熱機械性能,升溫速度為2 ℃/min,固定頻率為1 Hz,振幅為0.6 mm,測試前將試件置于DZ-2BE真空干燥箱中室溫真空干燥24 h;使用Magna IR 560型傅里葉變換紅外光譜儀測定試件紅外光譜,分辨率為4 cm-1,掃40次,頻譜范圍設(shè)置為400~4 000 cm-1。

2 加速老化試驗結(jié)果及分析

2.1 微觀形貌

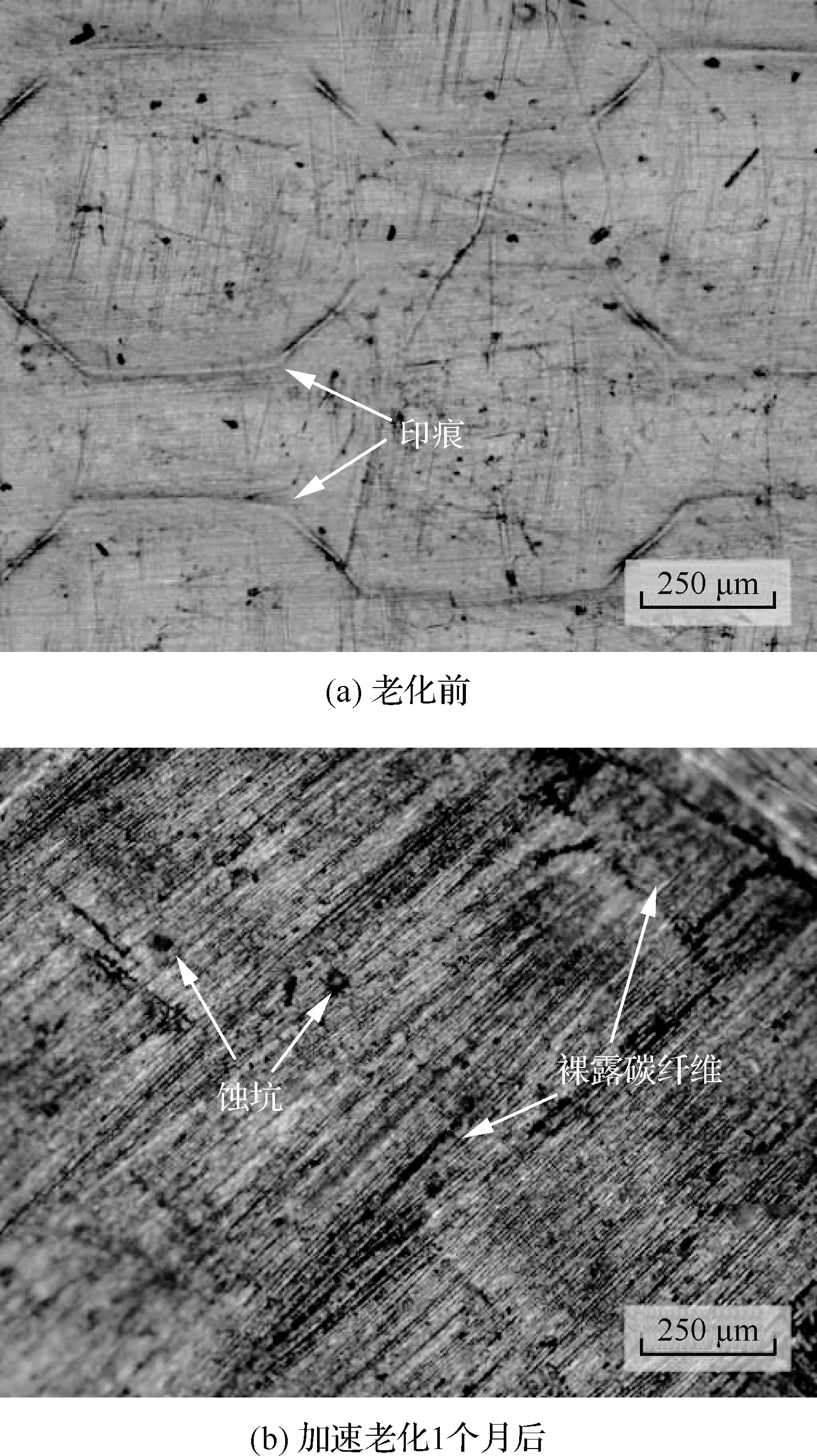

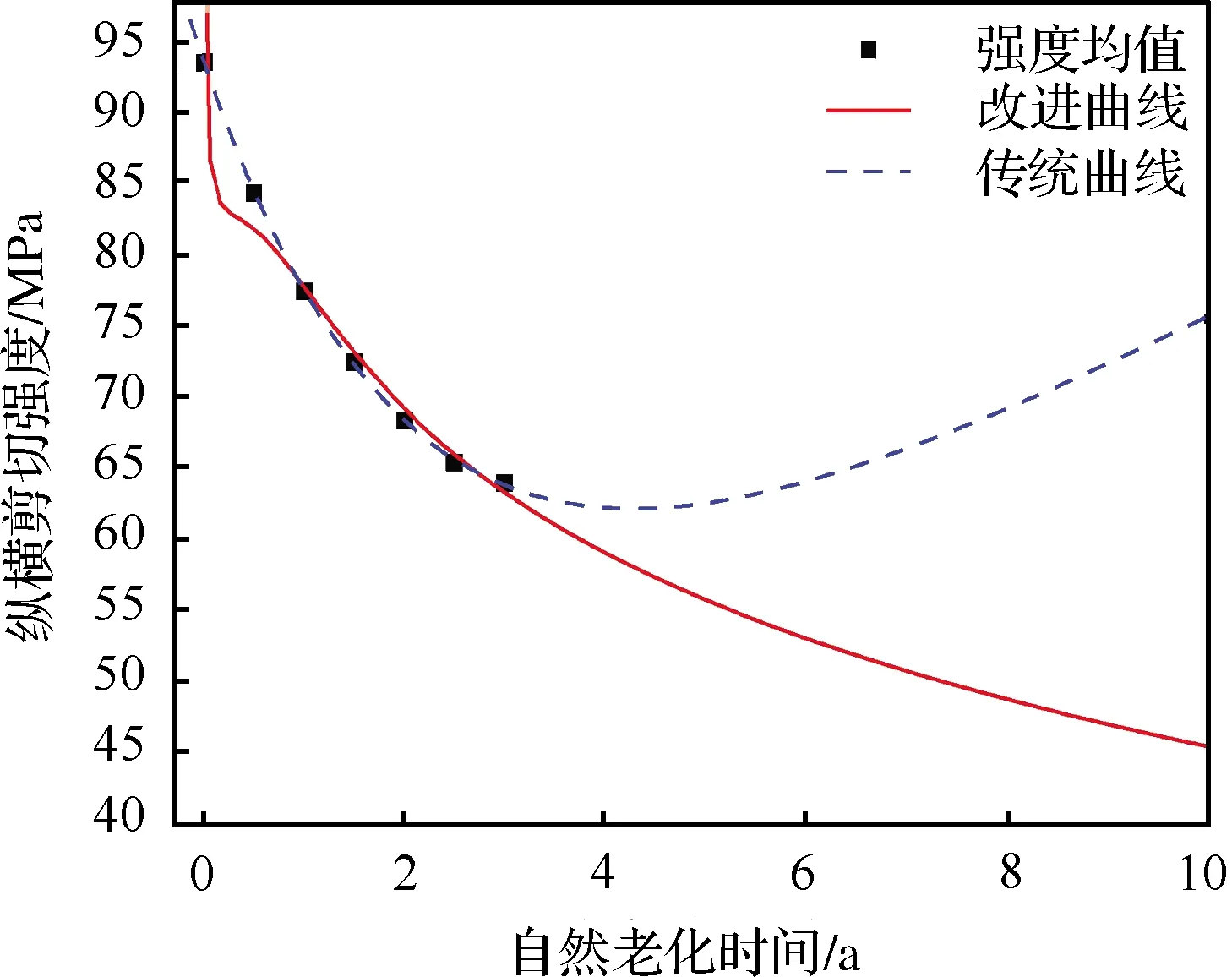

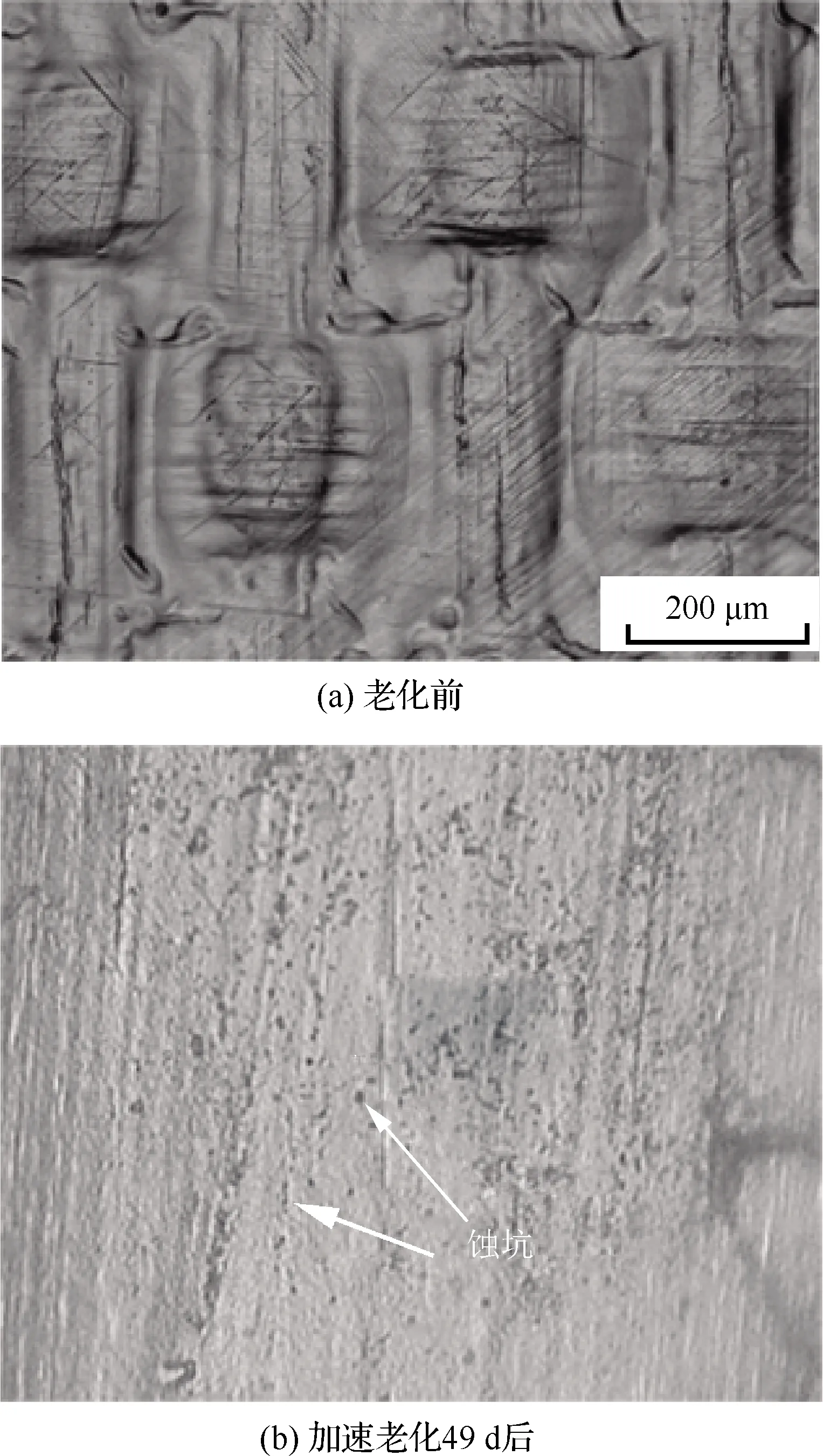

圖4為加速老化前后試件的表面形貌,前后觀察位置基本一致。老化前,試件表面雖不十分平整,但較完整,無裂紋,有壓制過程中模具在樹脂上形成的印痕,稱之為“交織”結(jié)構(gòu);加速老化后,印痕消失,樹脂龜裂,同時伴有蝕坑,局部區(qū)域的碳纖維外露,表明試件表面樹脂開始剝落。

圖4 加速老化前后試件的表面微觀形貌

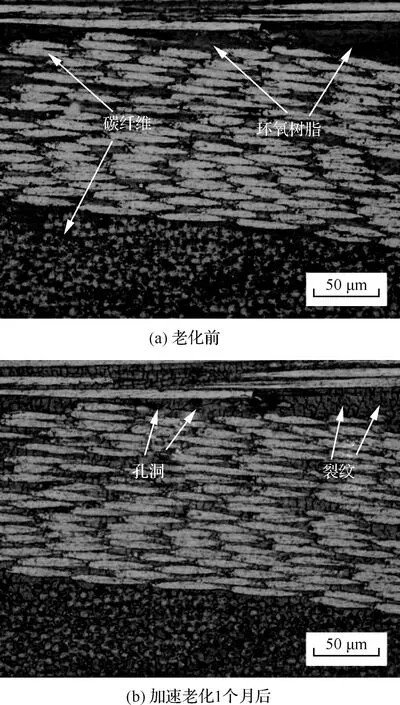

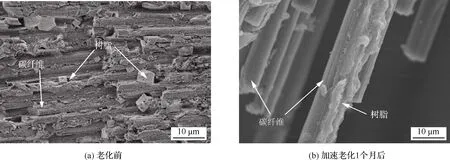

圖5為加速老化前后試件的截面形貌。圖中的深灰色物質(zhì)為環(huán)氧樹脂,白色柱狀物為碳纖維;中上部為沿碳纖維編織方向的斷面,下部為垂直于碳纖維編織方向的斷面。老化前,樹脂較為完整,碳纖維排列基本均勻,并與樹脂結(jié)合良好,部分位置有碳纖維斷裂,這是切割斷面時造成的損傷;加速老化1個月后,靠近表面的樹脂基體發(fā)生龜裂,并出現(xiàn)大量裂紋、孔洞,部分碳纖維/樹脂界面出現(xiàn)了裂紋,表明該界面遭到環(huán)境破壞。

圖5 加速老化前后試件的截面微觀形貌

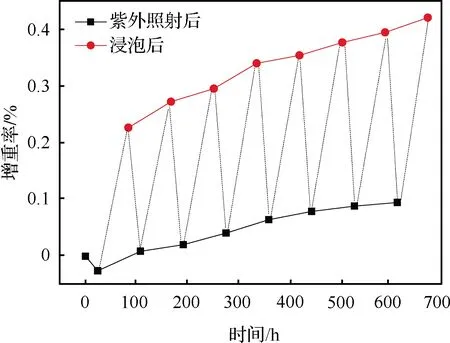

2.2 增重率-時間曲線

圖6為實驗室加速老化試驗中試件的增重率-時間曲線。首次紫外照射后,試件減重0.025 8%,這是原有水分蒸發(fā)造成的。對比紫外照射后與浸泡后的兩條曲線,在0~350 h,兩條曲線斜率基本一致,而在350~700 h,紫外照射后曲線斜率減小,并小于浸泡后曲線的斜率,二者間距逐漸擴大,表明隨著加速老化的進(jìn)行,紫外照射的去濕量(或每次浸泡的吸濕量)逐漸增大,即物質(zhì)進(jìn)出試件更容易,原因在于試件表面樹脂龜裂逐漸加重。

圖6 加速老化試驗中試件的增重率-時間曲線

在加速老化過程中,外部組分的進(jìn)入和內(nèi)部組分的溶出同時進(jìn)行。重量下降的原為紫外照射使CFRP表面發(fā)生化學(xué)反應(yīng),表層大分子鏈斷裂后形成裂紋和小分子產(chǎn)物;浸泡時小分子產(chǎn)物進(jìn)入溶液,同時下層新鮮表面露出,在新一輪的紫外照射中繼續(xù)老化。重量上升的原因為浸泡時,H2O 和其他離子進(jìn)入CFRP內(nèi)部,加速光氧化反應(yīng);在紫外照射時,H2O不會完全逸出,一部分仍殘留在內(nèi)部使環(huán)氧樹脂發(fā)生二次交聯(lián),同樣的,溶液中的其他離子也可能會殘留在試件內(nèi)部。無論在浸泡還是照射后,試件重量均增加,說明外部組分的進(jìn)入多于內(nèi)部組分的溶出。結(jié)合2.1節(jié)的微觀形貌結(jié)果可以判斷,在加速老化試驗中,老化不僅發(fā)生在表面環(huán)氧樹脂處,還發(fā)生在碳纖維/樹脂界面處。這是紫外照射與H2O綜合作用的結(jié)果。

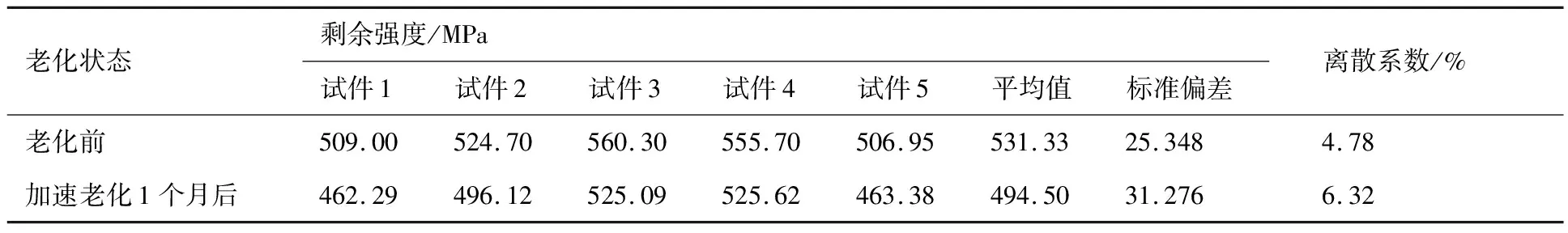

2.3 剩余強度

表1為試件在加速老化前后的剩余強度。老化前后,試件的剩余強度均值分別為531.33 MPa和494.50 MPa,降幅為6.93%,下降較明顯,主要原因如下:老化后,樹脂基體及橫向纖維與基體間的界面遭到破壞,出現(xiàn)明顯裂紋導(dǎo)致剩余強度下降;使用的疲勞載荷較大,達(dá)到靜強度的70%。另外,對比標(biāo)準(zhǔn)偏差值可知,老化使得試件的疲勞分散性略微增大;用標(biāo)準(zhǔn)偏差除以均值,得到老化前后剩余強度的離散系數(shù)分別為4.78%、6.32%,數(shù)值較小,表明試驗結(jié)果較穩(wěn)定,均值具有較好代表性。

表1 加速老化前后試件的剩余強度

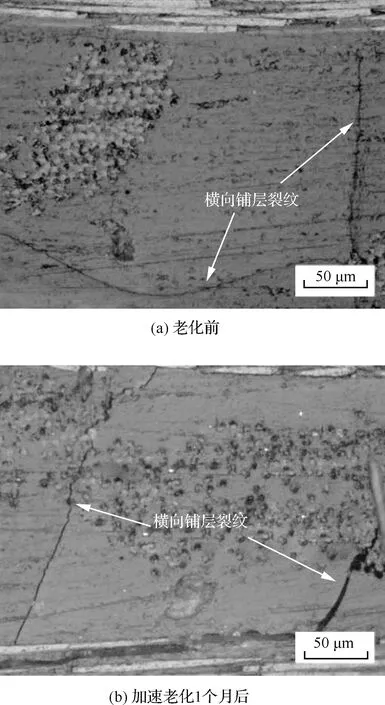

圖7為老化前后的試件經(jīng)疲勞后的截面形貌。Behera等[14-15]指出,正交層合板中最先出現(xiàn)的疲勞破壞現(xiàn)象是橫向纖維脫膠;脫膠裂紋出現(xiàn)后立即向?qū)娱g擴展,并在界面層內(nèi)的裂紋相交處引起應(yīng)力集中;隨后出現(xiàn)分層,層合板退化成基本的單向板。圖7所示的橫向鋪層裂紋垂直于載荷方向,延伸至鋪層的整個寬度。當(dāng)試件平均應(yīng)力低于其極限應(yīng)力時,板中某個鋪層(如橫向鋪層)的實際應(yīng)力可能已經(jīng)達(dá)到強度極限。若施加的載荷使鋪層中局部應(yīng)力達(dá)到了本身強度,則在第1個疲勞循環(huán)中此鋪層就能出現(xiàn)裂紋,裂紋數(shù)目隨載荷循環(huán)數(shù)或應(yīng)力水平的提高而增加。

圖7 疲勞后試件的截面形貌

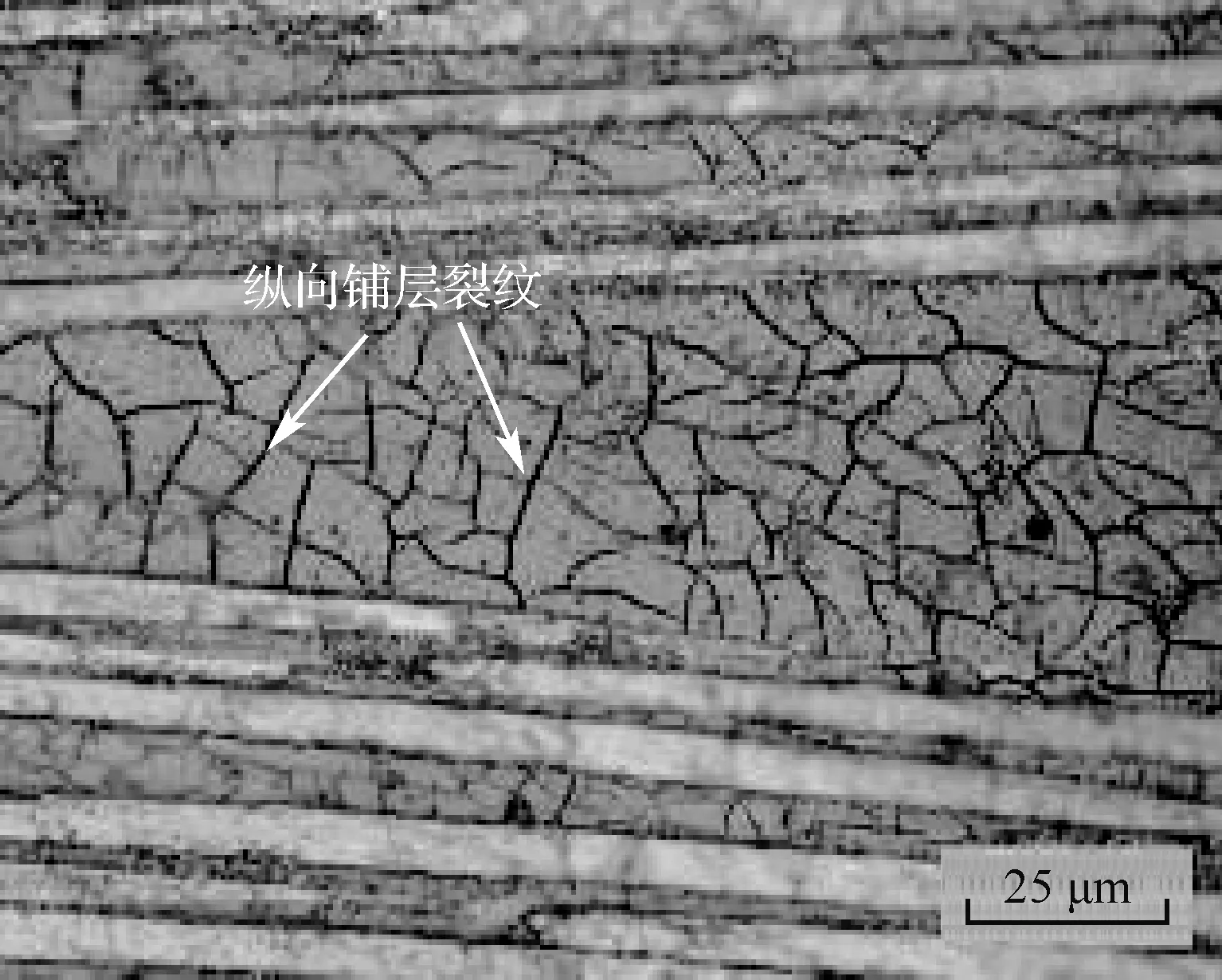

當(dāng)橫向鋪層裂紋擴展至整個鋪層厚度時,便不能再擴展到相鄰鋪層中去,因而,橫向裂紋終止于兩個鋪層的界面。此時,裂尖產(chǎn)生應(yīng)力集中,引起局部的高層間應(yīng)力,這是分層裂紋產(chǎn)生的條件。隨著載荷循環(huán)的增加,會有更多分層裂紋產(chǎn)生并擴展。與此同時,還可能觀察到縱向鋪層中碳纖維的斷裂、脫膠及裂紋的形成。在層合板的橫界面上可以觀察到這種縱向鋪層裂紋,見圖8。它的發(fā)展沒有任何固定方向和路徑,會削弱縱向鋪層。由于層合板的縱向鋪層承受了大部分載荷,而裂紋的存在阻礙了鋪層間的載荷分配,使層合板變成了一些孤立鋪層的簡單組合。這些縱向鋪層中的最薄弱部分首先失效,繼之引發(fā)余下的縱向鋪層相繼失效,當(dāng)其性能降低到一定程度不能繼續(xù)承受外載時,CFRP層合板最終破壞。

圖8 試件截面上縱向鋪層裂紋

圖9為加速老化前后試件的拉伸斷口形貌。老化前,斷口多為碳纖維在樹脂基體包裹下的同步斷裂,斷裂碳纖維被樹脂基體覆蓋,基本看不到碳纖維本身,斷口表面較為粗糙;老化后,由于樹脂反復(fù)被紫外照射和吸濕膨脹,一方面樹脂與碳纖維的變形不匹配,損傷了碳纖維/樹脂基體界面,另一方面也使得樹脂塑化,抵抗外力作用的能力降低,因此,拉伸破壞變得相對容易,碳纖維的“拔絲”拉斷現(xiàn)象比較明顯,斷口的樹脂覆蓋量減少,粗糙度下降,表明碳纖維/樹脂基體界面已經(jīng)開始脫粘、分層。

圖9 加速老化前后試件的拉伸斷口形貌

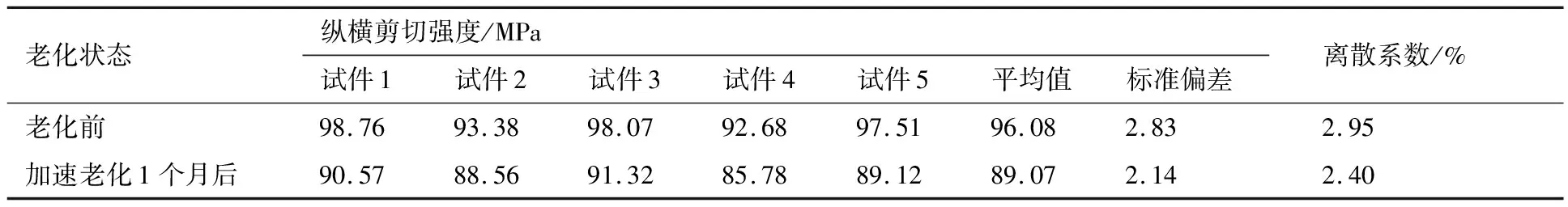

2.4 縱橫剪切強度

CFRP的樹脂基體可以傳遞載荷,若其在老化中遭到破壞,則會使試件的縱橫剪切強度有所降低[16-17]。在本輪試驗中,試件的縱橫剪切強度均值由96.08 MPa下降至89.07 MPa,降幅約為7.30%,見表2,這是因為紫外照射與溶液浸泡循環(huán)進(jìn)行,使樹脂基體遭到一定破壞。可見,試驗結(jié)果與推論吻合。另外,對比標(biāo)準(zhǔn)偏差可知,加速老化前后,離散系數(shù)分別為2.95%、2.40%,分散性有微小變化,但二者的值均較小,表明試驗結(jié)果穩(wěn)定,均值代表性強。

表2 加速老化前后試件縱橫剪切強度

2.5 動態(tài)熱機械性能

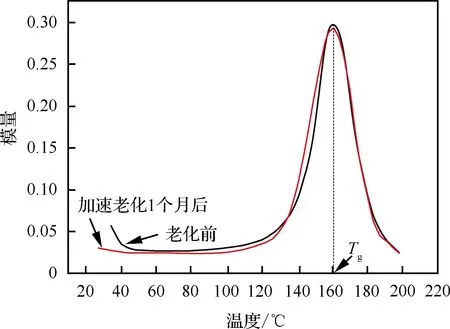

圖10為試件的內(nèi)耗-溫度曲線。曲線峰值對應(yīng)其玻璃化轉(zhuǎn)變溫度Tg,峰高表示內(nèi)耗大小。加速老化前后,Tg由161.2 ℃降至159.8 ℃,降幅為0.87%,變化不大。老化過程中,H2O對CFRP的Tg的影響顯著。H2O滲入樹脂基體中,使高分子鏈間距增大,鏈段運動更加容易,起到了增塑作用,導(dǎo)致CFRP的Tg降低;紫外照射對Tg的影響過程復(fù)雜,由于光氧化作用,CFRP表層樹脂分子鏈會發(fā)生斷裂或重新交聯(lián),影響樹脂中鏈段間作用力,改變鏈段運動的難易程度,從而影響Tg高低,但光照往往只能影響試件表層性能,而Tg反映材料整體性能,因此短時間光照對Tg的影響不大。此外,CFRP界面的性質(zhì)在內(nèi)耗曲線上也有所體現(xiàn),若CFRP界面粘接不好,會產(chǎn)生摩擦造成內(nèi)耗增加,表現(xiàn)為內(nèi)耗峰高度增加,圖10中老化前后曲線內(nèi)耗峰高度變化不大,可能與編織層合板中碳纖維排列方式的多樣性有關(guān)。

圖10 加速老化前后試件的內(nèi)耗-溫度曲線

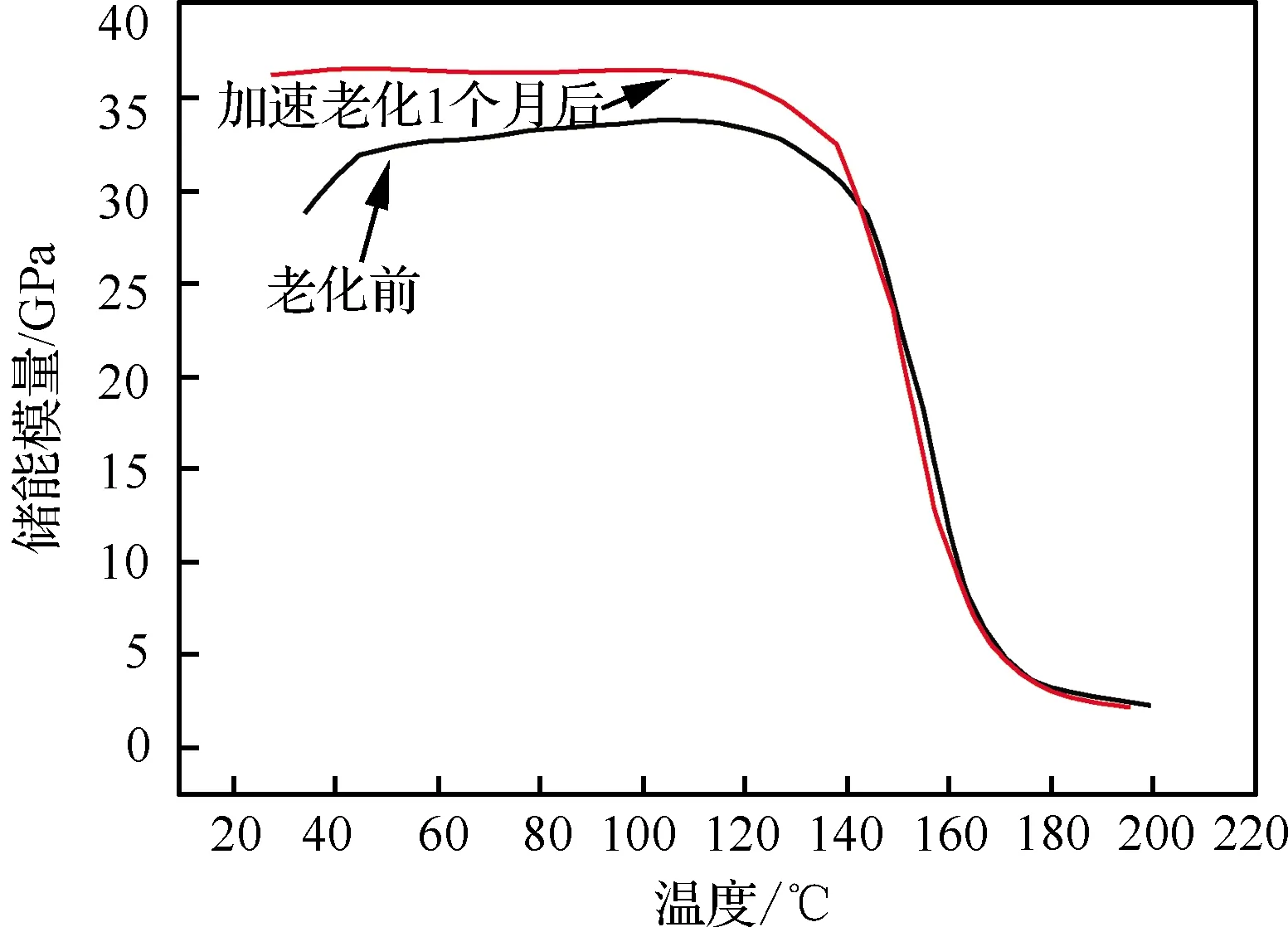

圖11為試件的儲能模量-溫度曲線。在加速老化前后,室溫條件下試件的儲能模量升高約5 GPa;高溫條件下改變不明顯。CFRP的儲能模量主要與物理老化和交聯(lián)密度有關(guān)。室溫下模量一般反映物理老化的結(jié)果,高溫下模量則取決于交聯(lián)密度,而交聯(lián)密度的變化多與后固化有關(guān)。試件加速老化后的室溫模量不降反增,表明老化對試件起到了某種強化作用;高溫模量變化不大,表明老化后的交聯(lián)密度無顯著變化。

圖11 加速老化前后試件的儲能模量-溫度曲線

3 當(dāng)量加速關(guān)系的確定

3.1 改進(jìn)的小子樣回歸分析方法

CFRP自然老化性能分散性大的特點導(dǎo)致了老化試驗中需要投放大量試件。由于試件價格昂貴,往往導(dǎo)致試驗費用較高,因此,其老化壽命研究中遇到的一個難題就是自然老化性能數(shù)據(jù)少、周期不夠,不能滿足傳統(tǒng)統(tǒng)計方法要求的大樣本數(shù)據(jù)。為解決這一難題,現(xiàn)有的可處理小樣本的壽命統(tǒng)計推斷方法中,一類是借助先驗信息的Bayes統(tǒng)計方法;另一類是改進(jìn)大樣本統(tǒng)計方法,使之盡可能適用于小樣本問題[18]。本文提出了確定自然老化方程中參數(shù)的小子樣方法,通過回歸分析對不同周期的自然老化數(shù)據(jù)進(jìn)行整體推斷,以充分開發(fā)利用各組數(shù)據(jù)之間的“橫向信息”。

在無載荷條件下,對于暴露于自然環(huán)境中的熱固性CFRP,若假設(shè)其可逆與不可逆的性能變化過程相互獨立,則其強度中值老化方程為

S=S0+η(1-e-β t)-λln(1+θt)

(1)

式中:η、β、λ和θ均為待定系數(shù);S0、S分別為CFRP的初始強度和老化時間t后的強度[19]。

傳統(tǒng)方法是先對每一老化周期的試驗數(shù)據(jù)進(jìn)行單獨處理,得到各個周期的老化強度均值,然后對這些均值直接擬合,求出待定參數(shù)η、β、λ和θ[19]。這種方法相對簡單,但由于其能夠利用的信息量較少,所以求出的參數(shù)值與其真值的誤差較大。因此需要給出一種能夠充分利用各個周期老化試驗數(shù)據(jù)確定式(1)中待定參數(shù)的回歸分析方法。令

x=1-e-λt

(2)

y=ln(1+θt)

(3)

將式(2)和式(3)代入式(1),得

S=S0+ηx-βy

(4)

設(shè)(ti,Si),i=1,2,…,n為一組老化試驗數(shù)據(jù),則由式(2)和式(3),得

xi=1-e-λti

(5)

yi=ln(1+θti)

(6)

得一組數(shù)據(jù)(xi,yi,Si),i=1,2,…,n。令

(7)

分別求Q對S0、η、β、λ和θ的偏導(dǎo)數(shù),并令其為0,得到在約束

(8)

條件下解得Q最小的參數(shù)S0、η、β、λ和θ的值,將這些值代入式(1),即可得到改進(jìn)后的老化中值曲線方程。

3.2 強度中值老化方程的擬合

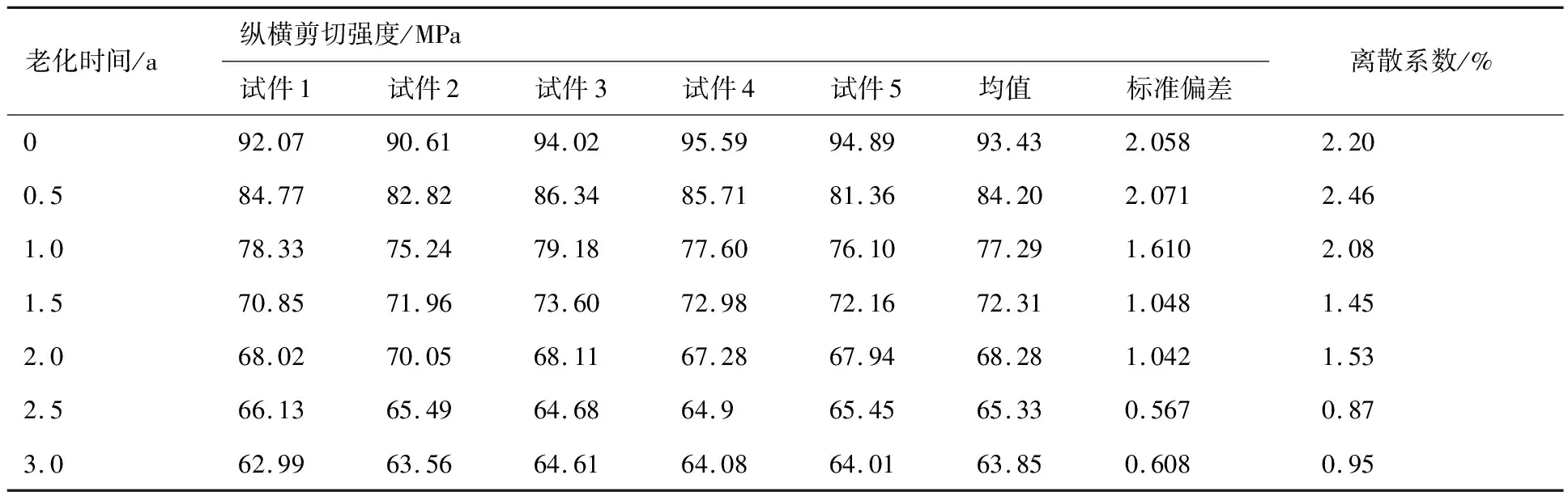

未隨艦自然暴露(t=0)和隨艦自然暴露1~6個周期(0.5~3.0 a)后,G814/3233復(fù)合材料試件的縱橫剪切強度見表3。

表3 自然暴露前后試件的縱橫剪切強度

使用改進(jìn)后的小子樣回歸分析方法對表3中0~2.5 a的縱橫剪切強度數(shù)據(jù)進(jìn)行擬合,得到強度中值老化方程為

S=93.436 2+9.384(1-e-2.048 8t)-

20.799 7 ln(1+2.113 9t)

(9)

(10)

可見,用改進(jìn)方法預(yù)測的中值壽命與試驗結(jié)果吻合度較高。

那么,使用改進(jìn)后的小子樣回歸分析方法對表3中0~3.0 a的縱橫剪切強度數(shù)據(jù)進(jìn)行擬合可得

(11)

則中值曲線方程為

S=93.435 9+31.870 4(1-e-2.965 7t)-

14.960 7 ln(1+20.776 9t)

(12)

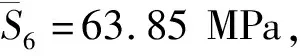

圖12展示了表3中的強度均值和分別使用傳統(tǒng)方法、改進(jìn)方法擬合得到的強度中值曲線。在0~3.0 a內(nèi),可以看出曲線與強度均值的吻合性,傳統(tǒng)中值曲線的吻合性較好,而改進(jìn)中值曲線的吻合性稍差,尤其是在0.5 a處,原因在于使用改進(jìn)方法確定自然老化方程中待定系數(shù)時,利用的是每個自然暴露周期下所有的縱橫剪切強度數(shù)據(jù),當(dāng)這些數(shù)據(jù)的分散性較大時,會影響到曲線擬合效果,根據(jù)表3所示,在0.5 a時強度數(shù)據(jù)的標(biāo)準(zhǔn)偏差為2.071,離散系數(shù)為2.46%,正是7組數(shù)據(jù)中穩(wěn)定性最差的一組,因而導(dǎo)致了上述現(xiàn)象。在4.0 a后,可以看出改進(jìn)中值曲線對于強度的預(yù)測性較好,而傳統(tǒng)中值曲線由于未限制待定系數(shù)取值范圍,導(dǎo)致曲線出現(xiàn)上升趨勢,預(yù)測性很差。

圖12 G814/3233復(fù)合材料縱橫剪切強度中值曲線

3.3 當(dāng)量折算系數(shù)的計算

當(dāng)量折算系數(shù)即材料在真實服役環(huán)境和實驗室加速試驗環(huán)境下達(dá)到相同腐蝕程度時,二者作用時間的比值[20]:

(13)

式中:t和T分別為真實服役環(huán)境、實驗室加速試驗環(huán)境的作用時間。

飛機結(jié)構(gòu)中金屬材料的當(dāng)量折算系數(shù)計算方法較多,常用的有腐蝕電流法、腐蝕形貌法、疲勞強度法等。這些方法較為準(zhǔn)確地描述了金屬在兩種環(huán)境中腐蝕的時間關(guān)系,但并不適用于CFRP,因為CFRP是各向異性材料,其老化實際上是環(huán)境因素對樹脂基體的破壞,過程中既無電子得失,也不會產(chǎn)生易量化的外在形貌。文獻(xiàn)[20-21]提出了一種使用強度保持率f評定CFRP環(huán)境損傷等級的方法:

(14)

式中:Sbefore和Safter分別為老化前、后試件的強度。

據(jù)此,針對飛機機體CFRP結(jié)構(gòu)的受力特點,同時結(jié)合正交編織CFRP層合板的環(huán)境損傷機理,提出使用以縱橫剪切強度保持率為基準(zhǔn)的CFRP當(dāng)量折算系數(shù)計算方法。根據(jù)表1,在實驗室加速老化1個月后,G814/3233復(fù)合材料試件的縱橫剪切強度保持率為101.7/109.7×100%=92.7%。根據(jù)式(14)和表3中數(shù)據(jù),當(dāng)隨艦自然暴露試件的強度保持率達(dá)到92.7%時,S=93.43×92.7%=86.61 MPa,代入式(12)中求得t=0.604 3 a。因此,對于編織G814/3233復(fù)合材料層合板而言,實驗室加速老化1個月(即按照圖2加速老化8個循環(huán))的老化效果與隨艦自然暴露7.25個月的老化效果近似相當(dāng),根據(jù)式(13)得到當(dāng)量加速系數(shù)為7.25,表明實驗室加速老化試驗方法對自然老化具有較好的加速性。

3.4 當(dāng)量折算系數(shù)的驗證

按照圖2開展實驗室加速老化試驗14個循環(huán),時長1 176 h,即49 d,根據(jù)當(dāng)量加速系數(shù)7.25 可知,這相當(dāng)于隨艦自然暴露49×7.25=355.25 d,即1.0 a。通過對比實驗室加速老化49 d與隨艦自然暴露1.0 a后G814/3233復(fù)合材料試件的老化結(jié)果,可驗證當(dāng)量加速系數(shù)的合理性。

3.4.1 表面形貌

圖13為老化前后G814/3233復(fù)合材料的表面形貌。對比可見,加速老化49 d后,CFRP表面原有的交織結(jié)構(gòu)消失,表層樹脂龜裂,局部碳纖維暴露,而且出現(xiàn)大量蝕坑,表明其表面樹脂已開始剝落。隨艦自然暴露1.0 a后的試件也有類似行為。

圖13 老化前后試件的表面形貌

3.4.2 縱橫剪切性能及其斷口形貌

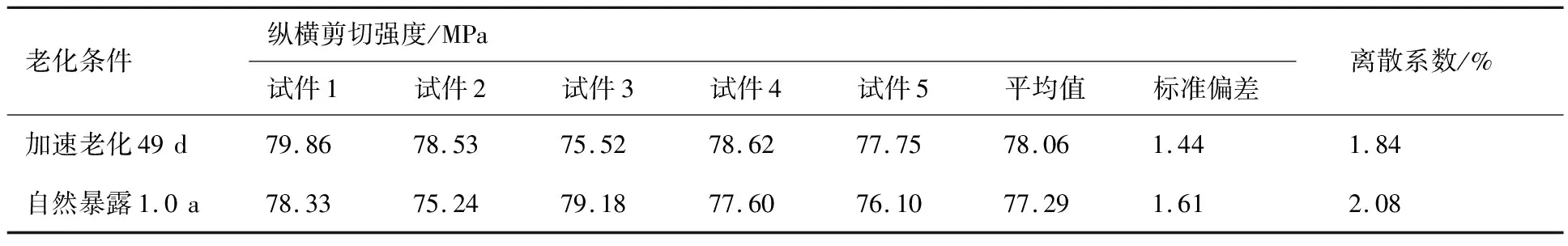

表4為加速老化49 d和隨艦自然暴露1.0 a后G814/3233復(fù)合材料試件的縱橫剪切強度。對比兩組數(shù)據(jù)的均值可見,在實驗室加速老化49 d 后,試件的強度均值為78.06 MPa,在自然暴露1.0 a后,試件的強度均值為77.29 MPa,二者僅相差0.77 MPa,并且,兩組數(shù)據(jù)的標(biāo)準(zhǔn)偏差和離散系數(shù)均較小,表明G814/3233復(fù)合材料在兩種環(huán)境下的老化行為具有一致性,所確定的當(dāng)量加速系數(shù)7.25較為合理。

表4 實驗室加速老化49 d和隨艦自然暴露1.0 a后試件的縱橫剪切強度

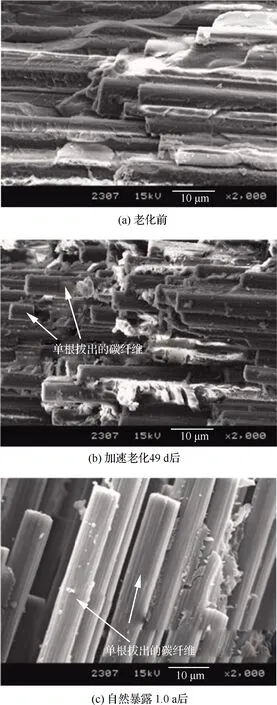

圖14為老化前后試件的剪切斷口形貌。老化前,斷口表面比較平滑完整,碳纖維成束狀斷裂并被大量樹脂包裹,碳纖維束之間的環(huán)氧樹脂填充效果良好,見不到單根的斷裂碳纖維,表明碳纖維/樹脂界面結(jié)合牢固;在加速老化49 d后,局部開始出現(xiàn)單根碳纖維拔出的現(xiàn)象,碳纖維束之間填充的樹脂量減少,長短不一的斷裂碳纖維束表面樹脂包裹層可見變少變薄;在自然暴露1.0 a后,試件斷口處碳纖維被單根拔出,單根碳纖維上有殘余樹脂附著,纖維束之間填充的樹脂開始脫落。可見,兩類老化試件的碳纖維/樹脂界面發(fā)生了一定程度的破壞,剪切斷口的微觀形貌基本一致。

圖14 老化前后試件的剪切斷口形貌

3.4.3 FTIR譜圖

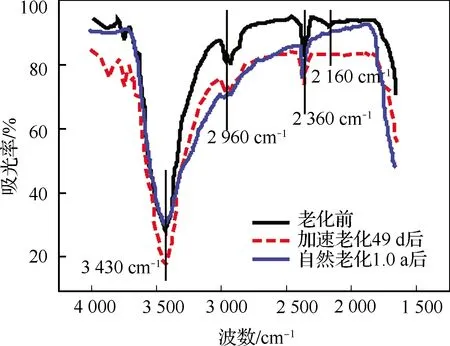

圖15為老化前后G814/3233復(fù)合材料表面的FTIR譜圖。查閱波譜數(shù)據(jù)表可知:老化前,曲線在2 160 cm-1處有一個胺基吸收峰,老化后該峰基本消失;在2 360 cm-1處,老化前后均有一個硝基吸收峰,這可能是胺類固化劑在老化過程中發(fā)生氧化所致;老化前后,曲線在2 960 cm-1處均有一個亞甲基吸收峰,在3 430 cm-1處均有一個強吸收峰,可能是羥基或胺基的吸收峰,也可能是二者的混合吸收峰,環(huán)氧樹脂在開環(huán)聚合時會產(chǎn)生羥基,而其固化劑中則可能含有胺基,由于該型復(fù)合材料的樹脂成分未知,因此無法具體判斷是何種基團的吸收峰。分析可知,老化前后的FTIR曲線有輕微變化,加速老化49 d與自然暴露1.0 a對CFRP成分的影響幾乎一致。

圖15 老化前后試件表面的FTIR圖譜

綜上所述,無論是在實驗室加速試驗后,還是在隨艦自然暴露試驗后,得到G814/3233復(fù)合材料的表面微觀形貌、縱橫剪切強度、斷口形貌、FTIR譜圖均具有相似性,即在兩種不同試驗條件下,G814/3233復(fù)合材料的老化行為和老化機理基本一致。

4 結(jié) 論

1)在實驗室加速老化試驗中,G814/3233復(fù)合材料表面樹脂及碳纖維/樹脂界面遭到破壞,剩余強度由531.33 MPa降至494.50 MPa,降幅為6.93%,縱橫剪切強度由96.08 MPa降至89.07 MPa,降幅為7.30%,斷口出現(xiàn)“拔絲”拉斷的單根碳纖維;玻璃化轉(zhuǎn)變溫度由161.2 ℃下降至159.8 ℃,降幅為0.87%,室溫條件下的儲能模量升高約5 GPa,高溫條件下的儲能模量無明顯變化。

2)G814/3233復(fù)合材料在南海環(huán)境下的老化機理如下:紫外照射使其表面發(fā)生化學(xué)反應(yīng),表層大分子鏈斷裂,形成裂紋和小分子產(chǎn)物,同時CFRP內(nèi)部的H2O使環(huán)氧樹脂發(fā)生二次交聯(lián);浸泡使H2O和其他離子進(jìn)入其內(nèi)部,OH-和H+的增多加速了光氧化反應(yīng),同時,小分子產(chǎn)物進(jìn)入溶液,使得下層新鮮表面露出,在新一輪的紫外照射中繼續(xù)老化。老化作用在表面樹脂處和碳纖維/樹脂界面同時發(fā)生,這是紫外照射與浸泡共同作用的結(jié)果。

3)針對自然老化試驗周期短、數(shù)據(jù)少的缺點,改進(jìn)了大樣本統(tǒng)計方法,提出了確定自然老化方程中參數(shù)的小子樣方法,有效擴大了樣本數(shù)據(jù)量,得到了改進(jìn)的G814/3233復(fù)合材料的縱橫剪切強度中值曲線;基于飛機CFRP損傷破壞特點,提出了以縱橫剪切強度保持率為基準(zhǔn)的當(dāng)量折算系數(shù)計算方法,確定了實驗室加速試驗環(huán)境與真實服役環(huán)境的當(dāng)量折算系數(shù)為7.25,即加速老化1個月與自然暴露7.25個月的老化效果相當(dāng)。實驗室加速老化方法具有良好加速性。

4)根據(jù)實驗室加速老化環(huán)境譜和當(dāng)量折算系數(shù)設(shè)計了驗證試驗,對比了G814/3233復(fù)合材料的實驗室加速老化試件與隨艦自然暴露試件的微觀形貌、縱橫剪切強度、斷口形貌和紅外光譜等,結(jié)果具有一致性,表明在兩種試驗方法中,CFRP的老化行為和老化機理基本一致,所建立的實驗室加速老化方法對自然老化具有較好重現(xiàn)性。