一種基于RTK定位的車輛制動距離測量系統

程景勝,程旭,姜曉軍

(廣東省特種設備檢測研究院,廣東廣州,510630)

0 引言

近年來我國的汽車制造業和公路交通運輸業發展迅猛,汽車保有量迅速增加,帶來交通安全和環境保護等社會問題,使得人們對汽車檢測診斷技術和設備的需求與日俱增。汽車的制動性能對車輛運行的安全性起著至關重要的作用,對汽車行駛的燃油經濟性和生產運輸效率也有一-定的影響。目前汽車保有量不斷增多,人們對汽車安全行駛性能也有了更高的要求,隨著汽車行駛里程不斷增加后,會出現制動管路和接口松動、泄漏、老化、破裂,制動總泵、分泵泄漏,制動踏板聯動裝置卡阻,摩擦片嚴重磨損,輪胎老化等狀況,以致于制動距離發生改變,從而降低了汽車的行駛性能。制動距離是涉及車輛安全性能的一項重要指標。如果制動距離超出檢測允許范圍,則需要對汽車制動系統進行維修,直到達到標準允許范圍。但是目前車輛維修保養行業管理水平有限,車輛維保從業人員的技術水平參差不齊,往往不能準確的進行車輛制動距離檢測并維護。因此,作為汽車安全以及經濟效益檢測的重要指標,汽車制動性能檢測具有十分重要的意義[1]。

按照定義,制動距離是指機動車在規定的初速度下急踩制動時,從腳接觸制動踏板時起至車輛停住時車輛駛過的距離。本文提出一種基于RTK定位的車輛制動距離智能檢測方法,能很好的降低人為因素的影響而提高制動距離測量的準確性,為車輛檢修保養提供方法支撐。

1 測量方法

在對車輛的剎車距離檢測中,現有技術主要采用以下三種方式:

一是撞線法,通過固定起點線,當車輛移動到起點線時,人工松開控制桿或者遙控器實現剎車,以起點線到停車位置之間的距離作為剎車距離;二是攝像頭抓拍法,通過設定刻度線,開啟高頻幀率攝像機,記錄松開控制桿或遙控器時車輛所在的第一刻度線和停車時所在的第二刻度線,以所述第-刻度線和第二刻度線之間的距離作為剎車距離;三是通過激光測距儀以及制動距離自動計算模塊,對車輛運動過程中存在的物理現象進行計算,得出制動距離。

對于第一種方式,由于手眼反應時間的偏差,手動控制的一致性欠佳,控制超前會導致剎車距離比真實值小,控制滯后則會導致剎車距離比真實值大,檢測精度低。對于第二種方式,需要攝像機把刻度線清晰拍攝出來,對測試路面要求高,成本大,可移植性差。對于第三種方式,這種裝置在測量時需將車輛的勻速行駛狀態和制動狀態全過程記錄下來,再進行計算,這樣無疑增加了測量難度;另外,激光測距儀需要放置的距離和角度不好把控,且車輛行駛過程中有時候并不會嚴格按照直線行駛,等等因素導致測量難度大,還有場地要求比較苛刻,成本較大。

因此,尋找一種方法解決現有技術檢測車輛的剎車距離時存在的精度低、成本高的問題成為本領域技術人員亟需解決的技術問題。

本文設計的測量方法采用北斗衛星定位模塊與壓力傳感器組合方式,其中壓力傳感器安裝在腳剎上,用來測量車輛操作人員是否踩下剎車,即車輛是否開始制動。北斗衛星定位模塊有兩塊,分別作為RTK(RealTime Kinematic,實時動態)載波相位差分技術中的基準站和流動站。RTK定位技術就是基于載波相位觀測值的實時動態定位技術,它能夠實時地提供測站點在指定坐標系中的三維定位結果,并達到厘米級精度。在RTK作業模式下,基準站通過數據鏈將其觀測值和測站坐標信息一起傳送給流動站。流動站不僅通過數據鏈接收來自基準站的數據,還要采集GPS觀測數據,并在系統內組成差分觀測值進行實時處理,同時給出厘米級定位結果,歷時不足一秒鐘。在整周未知數解固定后,即可進行每個歷元的實時處理,只要能保持四顆以上衛星相位觀測值的跟蹤和必要的幾何圖形,則流動站可隨時給出厘米級定位結果。動態測速精度可以達到cm/s級,精確測量范圍可達10km,足以滿足機動車輛制動距離精確測量的要求[2]。

2 測量系統

基于該測量方法的測量系統如圖1所示。

圖1 測量系統

該測量系統主要由基準站、流動站、壓力傳感器和手持控制顯示終端四個部分組成。其中壓力傳感器與流動站采用有線連接,基準站與流動站以及流動站到手持顯示終端之間通過Lora無線通信模塊E28-2G4T12S進行數據傳輸。在整個測量系統中,壓力傳感器用來判斷車輛人員是否處于制動狀態。操作手持控制顯示終端是操作核心,用來發送控制指令到流動站。流動站在收到命令后執行相應功能,并將測量到的參數返回給顯示終端。基準站實時將自身獲取到的定位數據通過差分報文的形式傳遞到流動站接收機,流動站自動解析出流動站與基準站間的距離。

無線通信模塊選用的是基于Lora協議的E28-2G4T12S模塊。該模塊是基于SEMTECH公司的SX1280射頻芯片的無線串口模塊,與單片機之間采用串口(UART)進行通訊,使用透明傳輸方式。該測量系統中通過單片機發送指令將其通信方式配置為定點發射方式,其最大通訊距離可達3公里。微控制器選用的是ST(意法半導體)公司的STM32F407VET6,主頻168MHz,內部集成硬件浮點運算單元,利于處理數據。

用于RTK定位解算的接收機選用的是和芯星通公司生產的UM482模塊,它是一款基于NebulasII高性能高精度芯片開發的全系統八頻高精度定位定向模塊,支持BDSB1/B2、GPS L1/L2、GLONASS L1/L2、Galileo E1/E5b等 衛星信號。它充分利用NebulasII芯片內的高性能數據共享能力和超簡化的操作系統,對RTK矩陣運算進行充分優化,實現四系統所有可視衛星參與RTK解算,縮短RTK初始化時間到5s,提高RTK測量精度和可靠性。同時,UM482通過與內部抽象的RTCM協議模板進行模式匹配識別和糾正算法技術,能快速判別輸入的COM口及差分數據格式,無需指定差分數據類型,大幅簡化用戶操作。

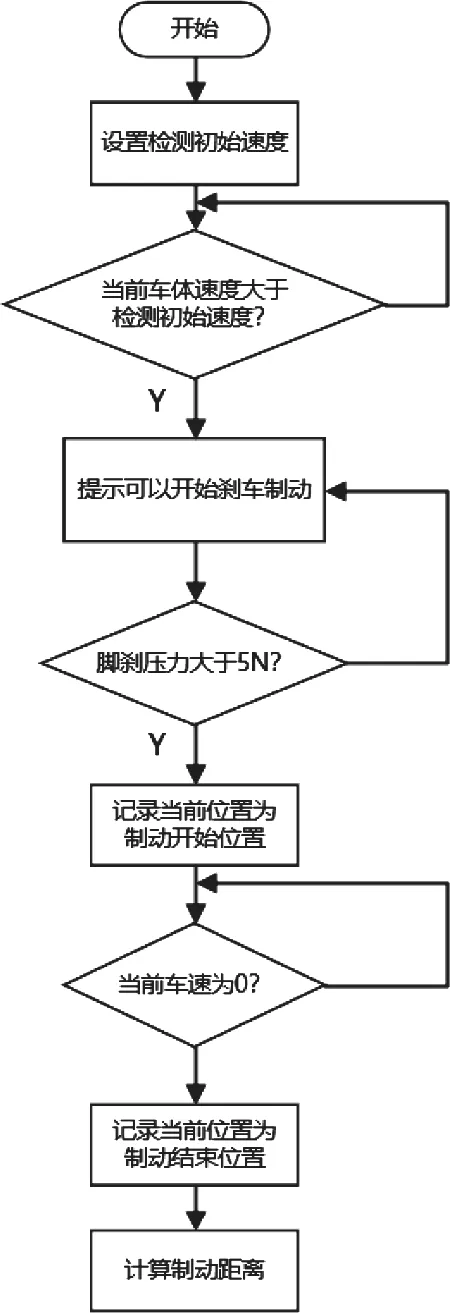

制動距離檢測在空曠環境進行,采用組合慣導模塊作為主檢測傳感器,配合剎車踏板壓力傳感器完成制動距離的檢測。檢測前將檢測設備水平安放到被測車內,壓力傳感器安裝在剎車踏板上,并將GNSS天線放置于車頂利于接收衛星信號。設備上電后,等待GNSS搜星定位完成,然后駕駛被測車輛繞行S形彎完成組合慣導系統的狀態收斂。單片機以至少1000次/s的速度采集壓力,同時接收每秒200次的慣導輸出信息。在手持終端上設置檢測初始速度,駕駛車輛高于該初始速度后,設備發出可開始檢測的信號,駕駛員迅速踩下制動踏板。單片機檢測到踏板力大于5N時視為踩下,記錄此時慣導輸出的速度、加速度及位置。當加速度及速度變成0甚至反向的時候視為車輛完全停下,此時記錄當前位置信息。由起、止的位置信息計算結果為制動距離。程序流程圖如圖2所示。

圖2 程序流程圖

3 結論

本文中基于Cortex-M4處理器STM32F407VET6與高精度的RTK GPS模塊設計的制動距離測試系統,操作流程簡單、反應速度快、測試精度高、不確定度受人為因素的影響大幅度降低。經實際測試,該測量系統精度能夠達到5cm,加快了制動距離的檢測速度,具有很好的實際使用效果,解決了工程中的實際問題。