鋁合金板材熱成形溫控系統(tǒng)設(shè)計(jì)

李喜東,朱明清

(黑龍江省科學(xué)院智能制造研究所,哈爾濱 150090)

由于鋁合金板材的自身材料屬性,其在室溫狀態(tài)下成形性不足,常規(guī)冷沖壓成形工藝幾乎無(wú)法對(duì)中高強(qiáng)度鋁合金板材進(jìn)行成形。鋁合金板材熱成形技術(shù)或熱沖壓成形技術(shù)采用冷模具,在鋁合金熱處理工藝條件下成形高溫鋁合金板材的成形工藝[1],要達(dá)到此目的,需要針對(duì)鋁合金板材快速加熱要求設(shè)計(jì)加熱裝置。市場(chǎng)上多數(shù)控制裝置是由溫度控制二次儀表通過交流接觸器控制電加熱器實(shí)現(xiàn),為達(dá)到快速、準(zhǔn)確控制溫度的要求,交流接觸器要反復(fù)導(dǎo)通和斷開,使電熱器工作,這會(huì)產(chǎn)生大量機(jī)械噪聲,縮短交流接觸器機(jī)械壽命,降低加熱設(shè)備穩(wěn)定性,無(wú)法滿足鋁合金板材熱成形技術(shù)控制要求。設(shè)計(jì)了一種通過PLC進(jìn)行溫度控制的快速加熱裝置,以推動(dòng)實(shí)現(xiàn)鋁合金輕量化鈑金零件的大批量生產(chǎn)。

1 鋁合金熱成形原理

鋁合金板材熱成形或熱沖壓是一種將成形和熱處理相結(jié)合的復(fù)合成形工藝,針對(duì)高強(qiáng)度時(shí)效強(qiáng)化鋁合金,在其成形復(fù)雜形狀零件過程中可同時(shí)實(shí)現(xiàn)定形和定性,采用該工藝進(jìn)行工業(yè)生產(chǎn)具有如下技術(shù)特點(diǎn):

高形狀復(fù)雜性。熱成形在高溫條件下完成,成形速率較高(250~500 mm/s),有利于保持板料溫度及高溫下的黏塑性特征(應(yīng)變速率強(qiáng)化和應(yīng)變強(qiáng)化),促進(jìn)材料均勻化流動(dòng),提高板材成形性,并成形出形狀復(fù)雜的零件。

高強(qiáng)度。鋁合金熱成形將成形與熱處理兩道工序合二為一,成形后零件強(qiáng)度接近可熱處理鋁合金的完全人工時(shí)效(T6)狀態(tài),與傳統(tǒng)高溫成形工藝(溫成形、傳統(tǒng)熱成形和超塑性成形)相比,經(jīng)人工時(shí)效后,該成形技術(shù)可以獲得完全人工時(shí)效態(tài)微觀組織,不破壞材料強(qiáng)度。

高效率。鋁合金熱成形需要采用較高的成形速度,成形過程所需時(shí)間較短。由于鋁合金熱成形溫度較低,一般不高于540℃,所需冷模具保壓冷卻時(shí)間也較短,整個(gè)成形和冷模具保壓時(shí)間不高于15 s。

高精度。鋁合金熱成形在高溫下完成,板料內(nèi)部殘余應(yīng)力較小,可以實(shí)現(xiàn)近零回彈,提高成形零件精度[2]。

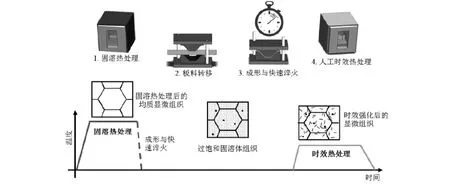

鋁合金板材熱成形或熱沖壓成形,其成形原理如圖1所示。采用冷模具在鋁合金熱處理工藝條件下成形高溫鋁合金板材的成形工藝,此工藝通常分為4個(gè)階段:

圖1 鋁合金熱沖壓成形工藝流程Fig.1 Technological process of hot forming of aluminium alloy

固溶熱處理。將高強(qiáng)度鋁合金坯料加熱至固溶熱處理溫度,并在該溫度下保溫一段時(shí)間,直到所有組分都被固溶為單一相。固溶熱處理能完全溶解舊工藝中存在的析出強(qiáng)化相,并通過擴(kuò)散方式將合金元素均勻地分布在鋁基體中。

板料轉(zhuǎn)移。固溶處理之后,熱板料立即通過送料臂轉(zhuǎn)移至安裝在壓機(jī)中的冷模具中。坯料轉(zhuǎn)移通常在短時(shí)間內(nèi)完成,供料器可提供適當(dāng)熱保護(hù),使坯料熱損失最小化。

成形與快速淬火。將坯料沖壓成模具形狀,并將成形部件在一定壓力下于冷模中保壓一段時(shí)間,將其淬火至足夠低的溫度。淬火速率必須足夠高,防止二次相顆粒從基體中析出,并獲得過飽和固溶體顯微組織,這是保證人工時(shí)效后零件強(qiáng)度所必需的。

成形件熱處理。熱沖壓淬火成形工藝的一個(gè)重要階段是對(duì)可熱處理的鋁合金部件的成形后熱處理,包括將成形部件加熱到人工時(shí)效溫度,并將其保持在該溫度以允許析出強(qiáng)化相的產(chǎn)生。

2 系統(tǒng)軟件設(shè)計(jì)

2.1 主程序設(shè)計(jì)

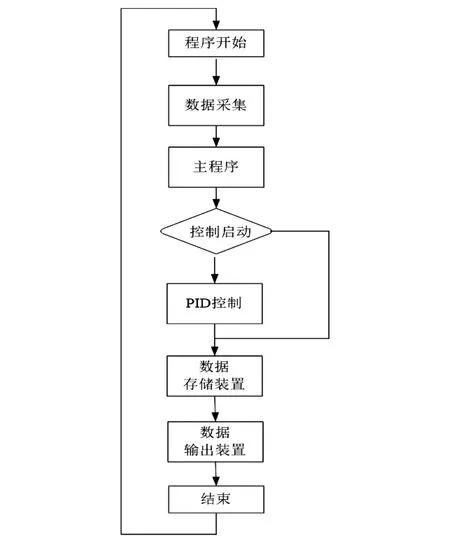

主程序用來(lái)組織整個(gè)控制程序,按程序調(diào)用其他子程序,同時(shí)負(fù)責(zé)與觸摸屏之間的通信功能,實(shí)現(xiàn)系統(tǒng)輸入、輸出數(shù)據(jù)讀取,中間變量存取等組織功能,啟動(dòng)與停止手動(dòng)控制和系統(tǒng)運(yùn)行指示。主程序流程圖如圖2所示。

圖2 主程序流程圖Fig.2 Flow chart of main program

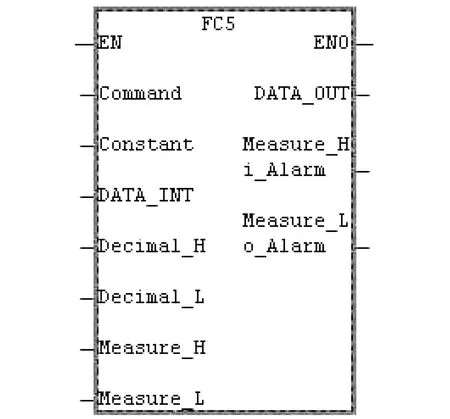

2.2 模擬量輸入量程轉(zhuǎn)換功能

輸入變量量程轉(zhuǎn)換功能,此功能是將現(xiàn)場(chǎng)實(shí)時(shí)采集的模擬量信號(hào)轉(zhuǎn)換成儀表量程范圍內(nèi)的實(shí)際數(shù)值,方便用戶讀取,同時(shí)給出超量程報(bào)警狀態(tài)信息,梯形框圖如圖 3所示。

圖3 模擬量輸入量程轉(zhuǎn)換功能圖Fig.3 Analog input range conversion function diagram

輸入端介紹:

“EN”使能控制端,此端置“1”次FC5功能才會(huì)執(zhí)行;

“Command”,輸入信號(hào)控制端;

“CONSTANT”,常數(shù)量輸入端;

“DATA_Int”,信號(hào)輸入端;

“Decimal-H”,工程量最大值上限參數(shù)設(shè)置端;

“Decimal-L”,工程量最小值下限參數(shù)設(shè)置端;

“Measure-H”,模擬量輸入量程上限參數(shù)設(shè)置端;

“Measure-L”,模擬量輸入量程下限參數(shù)設(shè)置端。

輸出端介紹:

“ENO”功能塊執(zhí)行輸出端,只有此功能塊被正確執(zhí)行,輸出“1”;

“DATA-OUT”,模擬量輸出;

“Measure-H-Alarm”,模擬量輸入超上限報(bào)警輸出,此位輸出“0”報(bào)警;

“Measure-L-Alarm”,模擬量輸入超下限報(bào)警輸出,此位輸出“0”報(bào)警。

2.3 PID控制功能的實(shí)現(xiàn)

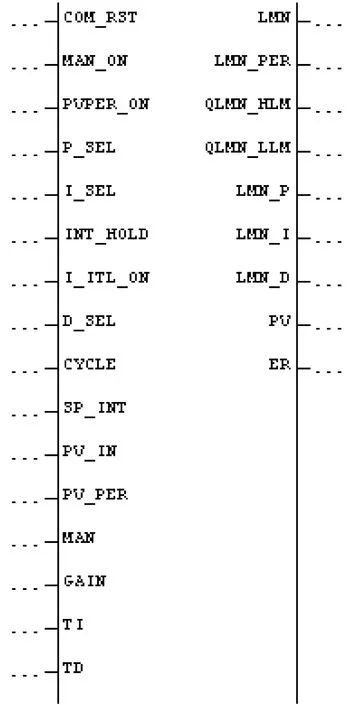

這部分程序設(shè)計(jì)是整個(gè)溫度控制系統(tǒng)的核心,通過實(shí)時(shí)自動(dòng)控制實(shí)現(xiàn)加熱爐溫度快速調(diào)節(jié)的目的。為得到連續(xù)控制輸出,必須在可編程序控制的中斷組織程序中周期性調(diào)用PID控制器SFB41功能塊,該功能塊可提供連續(xù)PID控制輸出功能,也提供人為干預(yù)手動(dòng)輸出功能。這個(gè)功能中有PID控制算法,控制算法中的比例控制、積分控制、微分控制可同時(shí)并聯(lián)運(yùn)行輸出,也可單獨(dú)激活或關(guān)閉,用來(lái)自由組合成PI控制、PD控制和PID等控制,提高了軟件應(yīng)用靈活性和通用性。

圖4是SFB41功能塊的部分框圖,部分輸入?yún)?shù):“COM_RST”控制,初始化時(shí)置位運(yùn)行;“MAN_ON”手動(dòng)輸出控制,置位時(shí)PID控制將終止運(yùn)行,PID輸出值將由手動(dòng)設(shè)置;“PVPER_ON”外部變量控制,置位時(shí)過程控制變量從外部硬件端口直接獲得;“P_SEL”比例控制器選擇,置位時(shí)比例控制被激活;“I_SEL”積分控制器選擇,置位時(shí)積分控制被激活;“D_SEL”微分控制器選擇,置位時(shí)微分控制被激活;“SP_INT”PID控制器給定值;可由觸摸屏人工手動(dòng)給定;“PV_IN”被控對(duì)象反饋值,是由外部輸入的一個(gè)過程值;“GAIN”比例控制器的比例系數(shù)也稱放大倍數(shù)、增益系數(shù),增加比例系數(shù)會(huì)使系統(tǒng)快速反應(yīng),減小偏差量,但過大會(huì)波動(dòng),無(wú)法達(dá)到穩(wěn)定狀態(tài);“TI”積分控制器的積分時(shí)間,增加積分時(shí)間會(huì)使加強(qiáng)積分作用,快速消除偏差量,但穩(wěn)定性變差;“TD”微分控制器的微分時(shí)間,增加微分時(shí)間會(huì)使系統(tǒng)跟隨波動(dòng)快速性加強(qiáng),但系統(tǒng)整體抗干擾能力變?nèi)酰瑹o(wú)法正常運(yùn)行。部分輸出參數(shù):“LMN”PID控制器運(yùn)算后的輸出值,0~100浮點(diǎn)格式輸出;“LMN_PER”PID控制器運(yùn)算后的輸出值,十六進(jìn)制字輸出,可直接作用到輸出通道上;“QLMN_HLM”位狀態(tài),輸出值超上限報(bào)警輸出;“QLMN_LLM”位狀態(tài),輸出值超下限報(bào)警輸出;“ER”偏差量,給定值與反饋值之間的差值,浮點(diǎn)格式輸出[3-4]。

圖4 SFB41功能塊部分框圖Fig.4 Block diagram of SFB41 functional block

3 參數(shù)監(jiān)控和設(shè)定

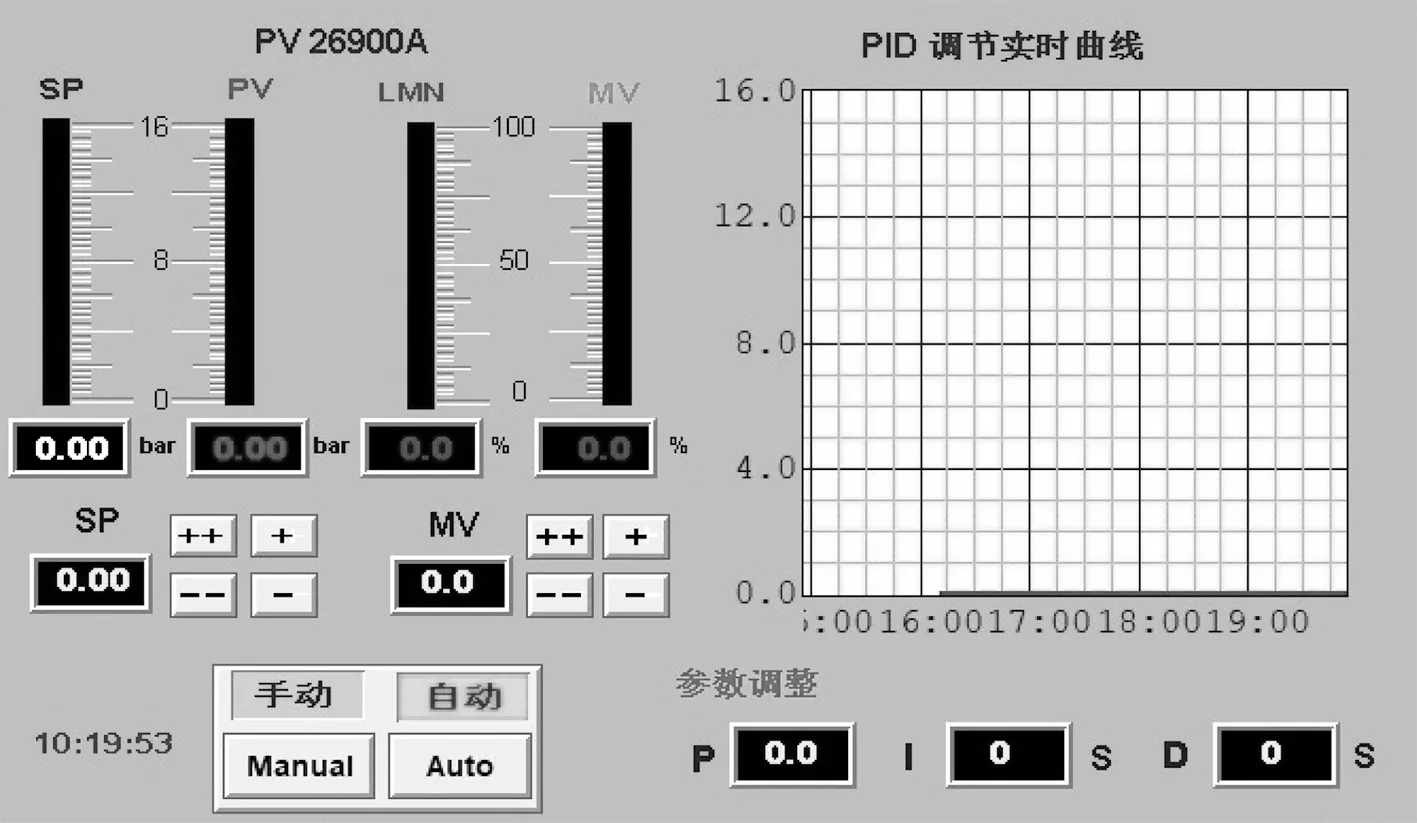

通過觸摸屏畫面可以查看當(dāng)前實(shí)時(shí)控制情況,包括各種控制和運(yùn)行參數(shù),同時(shí)還記錄了系統(tǒng)自動(dòng)運(yùn)行時(shí)長(zhǎng)。如圖5 PID調(diào)節(jié)控制窗口畫面,畫面左側(cè)是運(yùn)行參數(shù),包括設(shè)定值、反饋值、自動(dòng)控制輸出值、手動(dòng)輸出給定值,分別通過棒狀圖和數(shù)值展示出來(lái);下部可點(diǎn)擊“手動(dòng)”、“自動(dòng)”按扭,進(jìn)行手自動(dòng)切換,按扭上方狀態(tài)是用來(lái)顯示控制系統(tǒng)正處于哪一種模式下運(yùn)行;畫面右側(cè)是PID調(diào)節(jié)的實(shí)時(shí)曲線,通過點(diǎn)擊實(shí)時(shí)曲線窗口可快速切換到此控制的歷史記錄曲線窗口畫面,通過畫面上的按鈕可調(diào)出最近一天、任意時(shí)段趨勢(shì)畫面和任意時(shí)刻對(duì)應(yīng)歷史數(shù)據(jù);窗口右下部是PID參數(shù)調(diào)整欄,通過點(diǎn)擊對(duì)應(yīng)的PID參數(shù)數(shù)據(jù)位置,可快速輸入新的PID參數(shù)值,方便調(diào)試過程使用,調(diào)整后PID參數(shù)會(huì)傳送給PLC控制器,并在下一控制周期中按照新調(diào)整參數(shù)執(zhí)行。

圖5 PID調(diào)節(jié)控制窗口畫面Fig.5 Picture of PID adjustment control window

此外,系統(tǒng)還提供報(bào)警信息記錄與查詢,通過選擇觸摸屏系統(tǒng)監(jiān)控畫面菜單上的“CurrentAlarm”,可直接進(jìn)入報(bào)警與事件顯示界面。畫面中可顯示當(dāng)前存在的報(bào)警、報(bào)警時(shí)間、報(bào)警狀態(tài)、名稱、類型、報(bào)警值、報(bào)警界線、操作員及優(yōu)先級(jí)。

4 結(jié)語(yǔ)

設(shè)計(jì)一套用于鋁合金板沖壓成形前具有快速加熱功能的加熱系統(tǒng),通過反復(fù)實(shí)驗(yàn)優(yōu)化PID等控制參數(shù),最終使溫控系統(tǒng)性能穩(wěn)定,控制速度快,滿足各項(xiàng)控制指標(biāo)要求。