復雜場地大型通廊鋼結構制作與吊裝工藝及其運用

谷海超

摘要:大型通廊鋼結構的施工,尤其在復雜場地下,不僅要考慮制作時加工分段情況和轉運時運輸方式,還要兼顧起重機械的性能,這是一個反復驗證和對比優選的過程。這里以具體工程為實例,介紹通廊鋼結構制作與吊裝的每一個環節。

關鍵詞:通廊鋼結構、制作、運輸、吊裝、工程實例

隨著現代冶金工業不斷發展和進步,工程中大型鋼結構通廊越來越普遍,其跨度長,安裝高度高、重量大,這給通廊施工增加了難度,也帶來了挑戰。文章以制作與吊裝工藝原理為根本,并結合具體工程實例,由淺入深闡述大型鋼結構通廊施工技術。

1.前言

某鋼鐵基地礦渣微粉項目,此通廊是從料場將礦渣送至立磨機的通道,是整個礦渣微粉生產線的大動脈。通廊總長180米,分6跨,5個鋼支架。通廊的最大安裝高度31.9米,傾斜角度為9°,通廊截面中心軸線尺寸3.5米*7.3米。以GHJ2和GHJ3為例介紹本工藝。其中,GHJ2低點處標高19.749米,高點處標高27.782米,長度51.903米,總重85噸,此通廊橫跨廠區的環廠西路;GHJ3低點處標高14.376米,高點處標高19.749米,長度34.194米,總重45噸,此通廊跨越水渠。因通廊GHJ2、GHJ3跨度大,重量重,寬度大,且現場場地受限,這就加大了制作、運輸、吊裝的難度。以這兩段通廊進行分析,能夠充分體現出復雜場地條件下大型通廊鋼結構施工的重點、難點。

2.通廊鋼結構施工工藝及要點

2.1前期技術準備

考察工程所在地鋼結構加工廠、構件的運輸路線,綜合考慮是否在項目現場設置鋼結構加工場地。大型通廊鋼結構一般都超寬、超高、超重,場外長距離運輸恐難實現,需在現場設置鋼結構預制場地和拼裝場地,在廠內運輸和拼裝。依據大型通廊的各參數并結合經濟性確定加工場布局、機械配置,機械配置主要是確定起重機械數量和規格。

2.2制作

1、操作平臺的搭設

由于通廊桁架分片組裝,制作時可設置預制胎架,以便能夠更快、更方便、更準確地進行拼裝。胎架搭設時要保證其水平度和平面度。如圖1所示。

2、拼裝和組對

1)通廊按設計要求進行起拱,通廊桁架上下主弦桿對接的型鋼接頭位置應錯開。

2)如圖2所示,通廊桁架在組對前,須在胎架上設置定位擋塊并在桁架節間位置設置臨時支撐,組對前按照圖紙尺寸復核各個定位點是否滿足要求,確認無誤后,方可進行組裝。

3)組對和拼裝好的通廊外形尺寸大、重量重,考慮到運輸和吊裝等因素,在安裝現場設置通廊的拼裝場地。無其他限制因素下,通廊現場拼裝位置應設置在預設的起吊區域,以保證拼裝完成后可直接進行吊裝;不能設置在預設起吊區域時,要充分考慮拼裝位置和吊裝位置的平面設置,利用吊車的回轉性能,減小搬運次數。

2.3吊裝

GHJ2段通廊橫跨廠區主干道,GHJ3橫跨水渠,且廠區內已經投產,不能長時間封路進行吊裝,業主要求封路時間不能超過8小時,且封路具體時間要結合生產情況確定。現場場地復雜、作業時間緊,考慮這些因素,此兩條通廊擬采用在鋼構廠分段制作,在安裝現場的馬路一側組裝,整體吊裝的思路。在安裝現場組裝時占用半邊道路,保證來往車輛能正常通行。以下計算以最大起重量和最大吊裝高度GHJ2段通廊為例。

運輸前,應對運輸路線、路面平整度、限高限寬、沿途障礙物、路口處的轉彎半徑進行勘察和確認。轉運路線確認后,根據構件外形尺寸和重量選擇運輸方式。

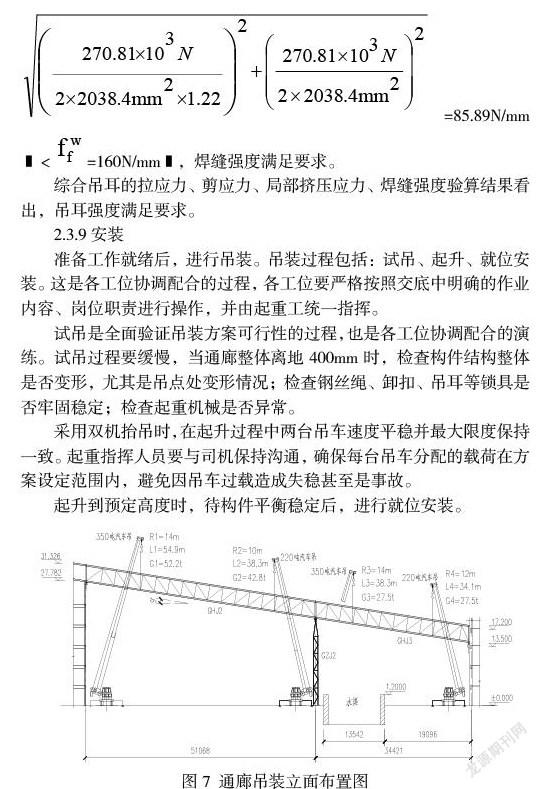

GHJ2段通廊重85噸,鋼絲繩、吊鉤、吊耳等預估10噸,則計算載荷為95噸。考慮到兩條通廊吊裝時均需封路,結合現場實際情況,汽車吊較履帶吊的機動性更強。考慮現場這些復雜情況,采用雙機抬吊進行吊裝。高端選用一臺SAC3500T8,低端選用一臺XCT220汽車吊吊裝。經過計算,在SAC3500T8汽車吊超起工況下,主臂長度S=54.9米,回轉半徑R=14米時,吊機額定起重量Q=71.4噸;XCT220汽車吊主臂長度S=38.3米,回轉半徑R=10米時,吊機額定起重量為Q=60.9噸。按照雙機抬吊安全系數要求,兩臺吊車初步滿足要求,待吊點確定時通過受力平衡公式計算出每臺吊車分配載荷再進一步進行驗證。

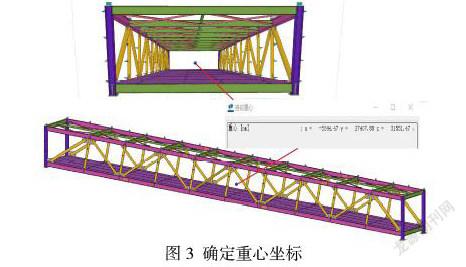

采用Tekla Structures三維建模軟件,確定重心坐標。Tekla Structures將二維圖紙的信息通過建模反應到三維模型中,模型搭建后能夠直觀的看出零件、節點、構件在空間上的邏輯關系,也可以出各種清單報表、施工詳圖。在模型視圖下利用重心查詢功能可以直接查出構件的重心坐標,在圖紙視圖下通過在重心位置添加COG尺寸和符號在圖紙上標示處重心位置。

1、理論最佳吊點

吊點的設置要同時滿足吊裝強度和平衡穩定的要求。根據文獻[2]當兩吊點對稱布置在構件重心的兩側時,且吊點距離構件端部0.207L時為最理想位置。

GHJ2段通廊吊裝時采用4個吊點,即每臺吊車兩個吊點。為了方便和簡化計算,將每臺吊車的兩個吊點近似為一個吊點。這樣考慮就可按照最佳理論吊點0.207L進行計算。

L=0.207×L=0.207×51=10.744米,式中:L-吊點距構件端部長度,L-構件長度。

統籌考慮理論最佳受力位置和通廊桁架的節間位置最終確定吊點。

1)根據圖4知:L=13.334米L=16.297米。再根據受力平衡條件計算每臺吊車分配的載荷。G×L=G×L? (1),G+G=G? (2)

聯立(1),(2)代入數值:G×13.334=G×16.297,G+G=95t;求出:G=52.2t,G=42.8t。

2)按照雙機抬吊安全系數要求:

0.8×Q>G (3),0.8×Q>G (4),0.75×(Q+Q)>G? (5)

代入數值式(3),(4),(5)得出:0.8×71.4t=57.12t>52.2t,0.8×60.9t=48.72t>42.8t;0.75×(71.4+60.9)=99.225t>95t。兩臺吊車滿足吊裝要求。

如圖5中所示,其中P表示高端單根鋼絲繩所受的載荷,G表示高端起重量;P表示低端單根鋼絲繩所受的載荷,G表示低端起重量。

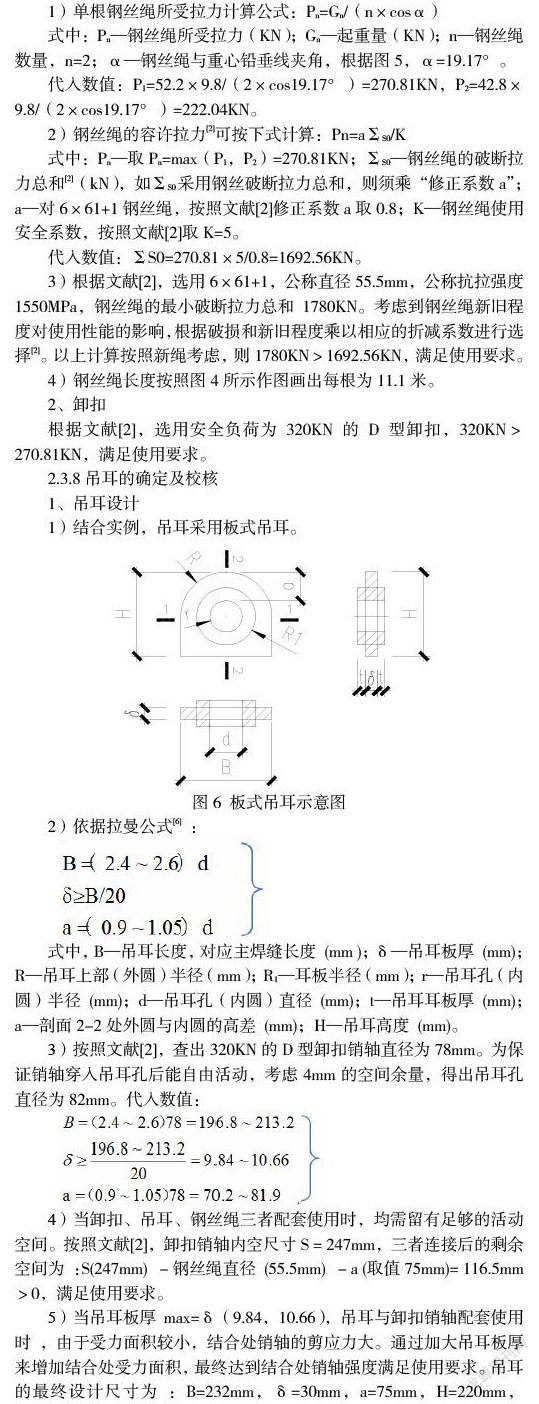

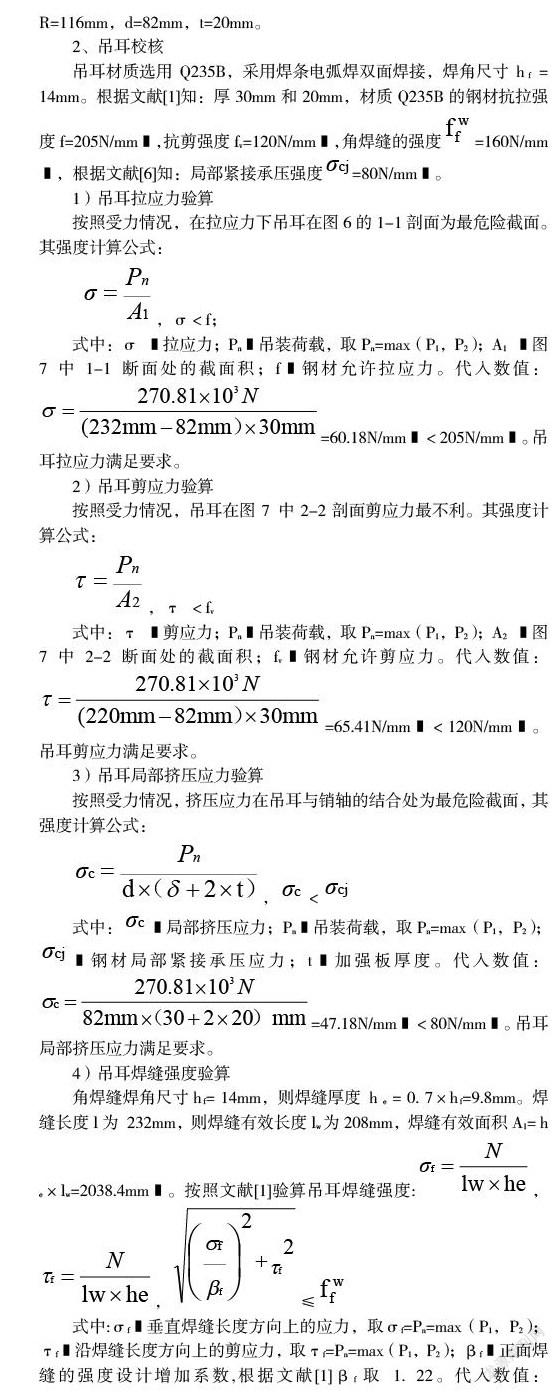

1)單根鋼絲繩所受拉力計算公式:P=G/(n×cosα)

式中:P—鋼絲繩所受拉力(KN);G—起重量(KN);n—鋼絲繩數量,n=2;α—鋼絲繩與重心鉛垂線夾角,根據圖5,α=19.17°。

代入數值:P=52.2×9.8/(2×cos19.17°)=270.81KN,P=42.8×9.8/(2×cos19.17°)=222.04KN。

2)鋼絲繩的容許拉力可按下式計算:Pn=aΣ/K

式中:P—取P=max(P,P)=270.81KN;Σ—鋼絲繩的破斷拉力總和(kN),如Σ采用鋼絲破斷拉力總和,則須乘“修正系數a”;a—對6×61+1鋼絲繩,按照文獻[2]修正系數a取0.8;K—鋼絲繩使用安全系數,按照文獻[2]取K=5。

代入數值:ΣS0=270.81×5/0.8=1692.56KN。

3)根據文獻[2],選用6×61+1,公稱直徑55.5mm,公稱抗拉強度1550MPa,鋼絲繩的最小破斷拉力總和1780KN。考慮到鋼絲繩新舊程度對使用性能的影響,根據破損和新舊程度乘以相應的折減系數進行選擇。以上計算按照新繩考慮,則1780KN>1692.56KN,滿足使用要求。

4)鋼絲繩長度按照圖4所示作圖畫出每根為11.1米。

根據文獻[2],選用安全負荷為320KN的D型卸扣,320KN>270.81KN,滿足使用要求。

1)結合實例,吊耳采用板式吊耳。

準備工作就緒后,進行吊裝。吊裝過程包括:試吊、起升、就位安裝。這是各工位協調配合的過程,各工位要嚴格按照交底中明確的作業內容、崗位職責進行操作,并由起重工統一指揮。

試吊是全面驗證吊裝方案可行性的過程,也是各工位協調配合的演練。試吊過程要緩慢,當通廊整體離地400mm時,檢查構件結構整體是否變形,尤其是吊點處變形情況;檢查鋼絲繩、卸扣、吊耳等鎖具是否牢固穩定;檢查起重機械是否異常。

采用雙機抬吊時,在起升過程中兩臺吊車速度平穩并最大限度保持一致。起重指揮人員要與司機保持溝通,確保每臺吊車分配的載荷在方案設定范圍內,避免因吊車過載造成失穩甚至是事故。

起升到預定高度時,待構件平衡穩定后,進行就位安裝。

3.結語

以研究吊裝技術為核心,確定鋼結構制作時的加工工藝、運輸方式與路線,保證順利就位安裝,充分體現了“技術上可行,經濟上合理”的原則。對同類工程有很強的參考、借鑒價值,也贏得良好的社會效益和經濟效益。

參考文獻

[1]中冶京誠工程技術有限公司.GB50017-2017鋼結構設計標準[S]. 北京:中國建筑工業出版社,2018.

[2]楊文淵.起重吊裝常用數據手冊[M]. 北京:人民交通出版社,2001.

[3]但澤義.鋼結構設計手冊[M].第四版(上冊). 北京:中國建筑工業出版社,2019.

[4]中國建筑股份有限公司、中建鋼構有限公司.GB50755-2012鋼結構工程施工規范[S]. 北京:中國建筑工業出版社,2012.

[5]中冶建筑研究總院有限公司、中建八局第二建設有限公司.GB50205-2020鋼結構工程施工質量標準[S]. 北京:中國計劃出版社,2020.

[6]中華人民共和國水利部.SL74-2019水利水電工程閘門設計規范[S]. 北京:中國水利水電出版社,2013.