多法聯用CO2捕集提純工藝模擬

史博會 王靖怡 廖清云 王 婷 王珊珊 楊 蒙肖亞琪 張昊月 宋晨曦 宮 敬,5

1.中國石油大學(北京)油氣管道輸送安全國家工程實驗室·石油工程教育部重點實驗室?城市油氣輸配技術北京市重點實驗室 2.中國石油天然氣管道工程有限公司 3.中國石油工程建設有限公司北京設計分公司 4.中國石油化工股份有限公司天然氣分公司川氣東送天然氣銷售中心 5.中國石油大學(北京)天然氣水合物國家重點實驗室

0 引言

碳捕集與封存(Carbon Capture and Storage,CCS)技術對全球二氧化碳(CO2)累積減排的貢獻度不斷提升[1]。CO2驅替中、低滲透率油氣藏(以下簡稱中低滲油藏)作為CCS技術之一,不僅能提高油氣采收率(Enhance Oil Recovery,EOR),同時還可實現CO2的地質封存,是一項具有良好經濟效益的雙贏技術[2-3]。CO2-EOR技術始于20世紀50年代,20世紀80年代在美國、澳大利亞等國家得以商業化推廣[1-4]。在油氣田CO2-EOR投產運行過程中,產出氣中CO2含量會隨之提升,充分捕集、提純產出氣中的CO2以實現循環注入,不失為一種經濟高效的中低滲油藏開發模式之一[4]。

面對CO2-EOR技術應用中產出氣內CO2含量變化范圍大的問題,國際上主要采取的措施是膜分離技術[5-6],其中,霍尼韋爾UOPSeparexTM膜工藝技術被報道能實現日處理天然氣700×104m3[7]。膜分離技術,因其對含量變化范圍大且含量處于中高值的含CO2酸氣提純具有較好的優勢,被稱為20世紀70年代研發的最具發展潛力的氣體分離技術[8]。膜分離技術具有不涉及相變、能量消耗低、便于維修且自動化程度高,無動設備,操作簡單可靠的特點[9-11],通常應用于高濃度酸氣的粗處理;但是,滲透膜組件的中空纖維膜易受到雜質污染,其預處理成本消耗大,設備投入生產運行后,膜組件需要定期更換。Kentish[8]指出盡管目前大多數學術研究的焦點在于研發新的膜材料[12-13],然而設計合理的工藝操作流程則是實現降低該技術應用成本的關鍵。

國內油氣田在CO2-EOR技術應用中,主要采取醇胺液體吸收—再生法(簡稱“醇胺法”)、醇胺法聯合變壓吸附和低溫分離等,應對產出氣中CO2含量變化范圍大的問題[14-15]。醇胺法適用于混合氣中CO2含量較低的情況[16-21],脫除效率高、操作簡便、經濟適應性強,廣泛應用在國內外石油、石化領域,但是其再生熱負荷較高[16]。變壓吸附法被認為是一種新型的成本效益較高的分離方法,廣泛應用于煙氣捕集[21-22],但是其吸附介質再生所需能耗大。低溫分離是借助各種氣體具有不同冷凝相特性的原理實現氣體分離,但是其能量消耗大且成本花費高,在工業界中應用不多[23-24]。

馬鵬飛等[15]通過對比油氣田CO2驅油氣產出氣處置方案及CO2捕集回注工藝,指出若產出氣中CO2含量小于40%,推薦采用醇胺法;CO2含量大于70%,推薦采用膜分離或低溫分離法,或者出于節約成本考慮,推薦直接回注或與高純度CO2混合后回注;當CO2含量波動較大則宜采取變壓吸附法。但是,如果CO2驅油注入規模大,產出氣CO2含量變化大且存在一定H2S含量,上述單一處理方案應對不同含量CO2產出氣的捕集提純工藝的選取,尚需深入研討。凌凡等[25]通過搭建試驗臺試驗了膜分離技術(中空纖維膜)與傳統化學醇胺法串聯分離CO2-CH4的實驗,該研究結論表明該聯合法適用于處理流量大,且對脫碳效率不高的工藝。但是,因為該研究受其試驗條件限制,未實現兩級膜或兩級醇胺聯合的工藝分析[25]。

筆者提出了4套多法聯用的CO2捕集提純工藝方案,應用HYSYS實現了對CO2含量分別為11.9%和60.01%時工藝模擬,重點分析了不同方案捕集提純CO2氣體的富集程度及其能耗與經濟性,可為油氣田CO2-EOR技術的推廣應用提供技術支持。

1 多法聯用CO2捕集提純工藝方案

膜分離技術,主要是利用壓力作用下氣體分子對中空纖維分離膜的滲透率差異來實現分離,適用于CO2濃度含量大于40%時對原料氣的粗分離。醇胺法,則主要適用于混合氣中CO2含量較低的情況,當產出氣CO2含量提高且含有一定量的H2S時,該方法在能耗及投資上的費用將迅速上升[26]。以凌凡[25]的研究為基礎,結合膜分離技術與醇胺法的技術特點,針對某油氣田CO2驅產出氣的工藝需求,提出了4套多法聯用的CO2捕集提純方案(表1)。該油氣田產出氣伴生氣產量超過283.2×104m3/d,且CO2含量介于3.7%~60%,且含有穩定的H2S。

表1 4種CO2捕集提純工藝方案表

所提具體工藝方案設計思路如下:因該油氣田產出氣中含有一定量的H2S,且CO2含量范圍變化大,因此宜選用醇胺法作為產出氣CO2含量低時的方案,結合串接的膜分離與醇胺法可用于處理物流量大的優勢[25],以適應產出氣逐年增產且CO2含量逐年增高的特點,即通過增加醇胺法或膜分離的處理級數,以提高方案的脫碳效率。但具體如何設計膜分離和醇胺的級數,需要討論分析,由此設計了表1中4個工藝方案,分別為:兩級醇胺法(方案一)、一級膜分離+一級醇胺法(方案二)、二級膜分離+一級醇胺法(方案三)、一級膜分離+兩級醇胺法(方案四)。其中,方案二、方案三、方案四是先通過一級或兩級膜分離對CO2含量較高的原料氣做粗分離,再進一步與一級或兩級醇胺法結合對原料氣中CO2進行深度富集。

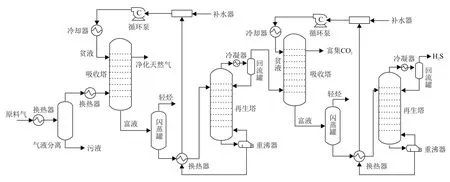

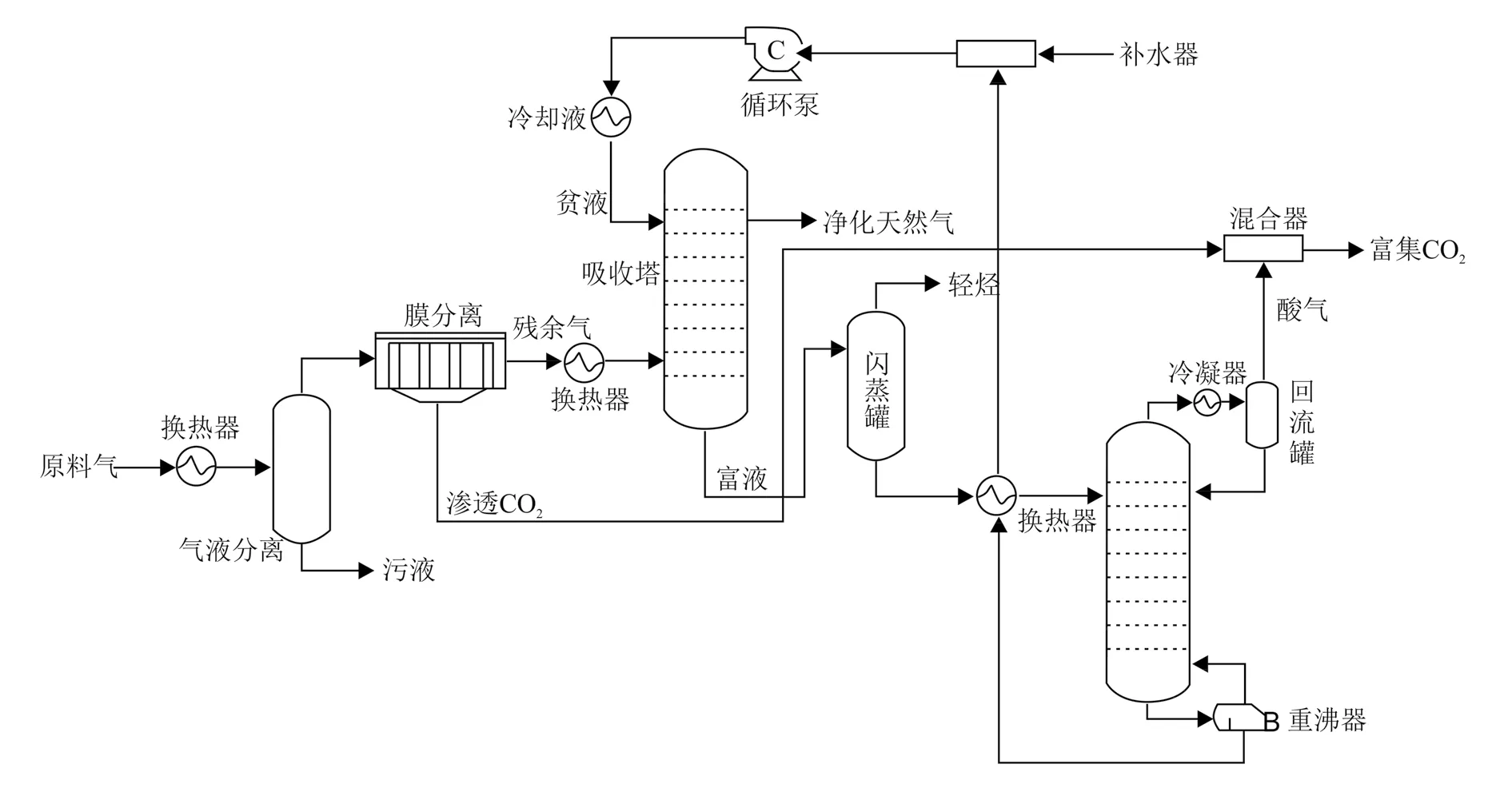

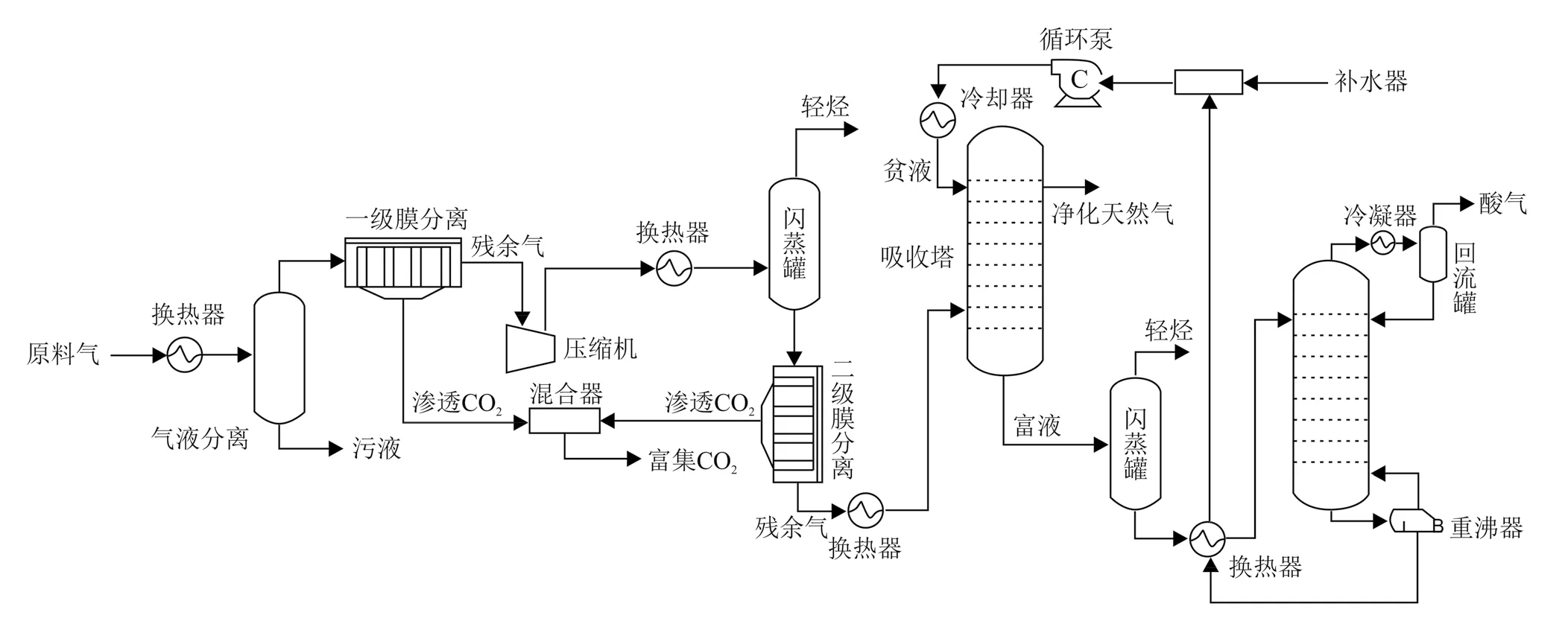

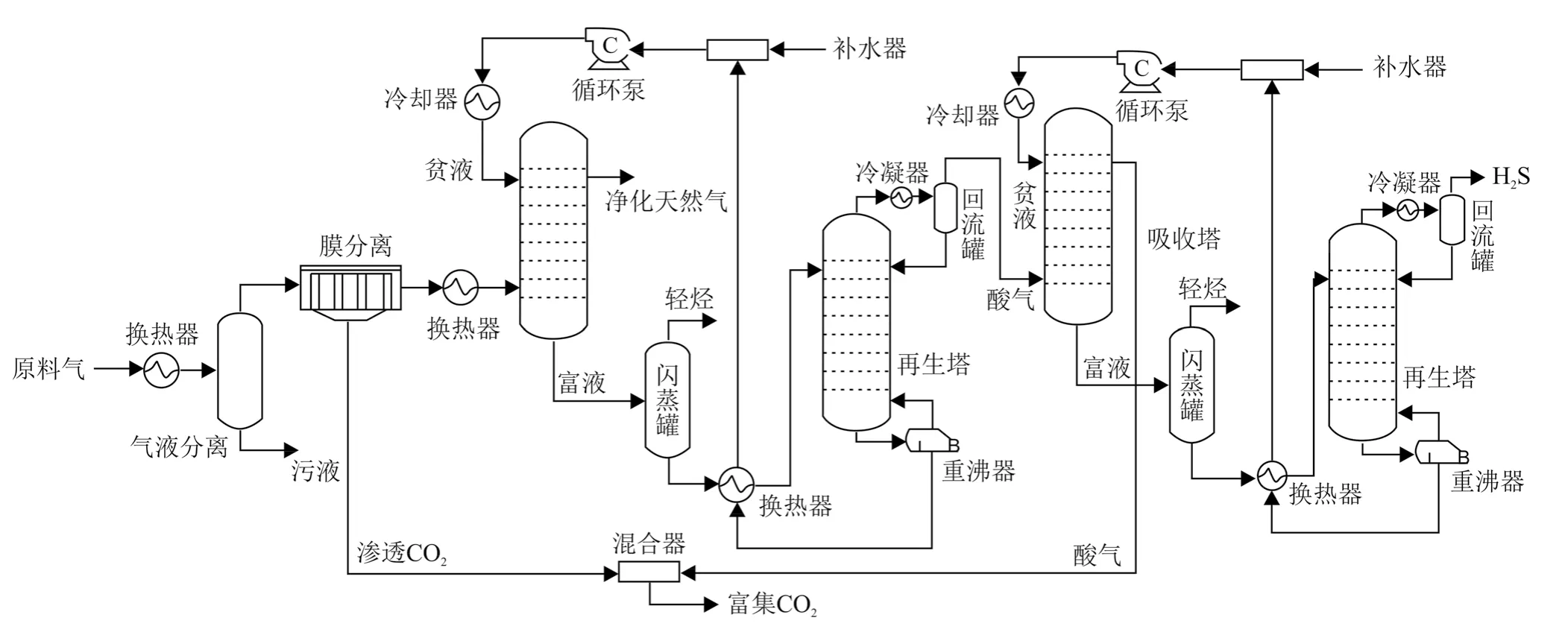

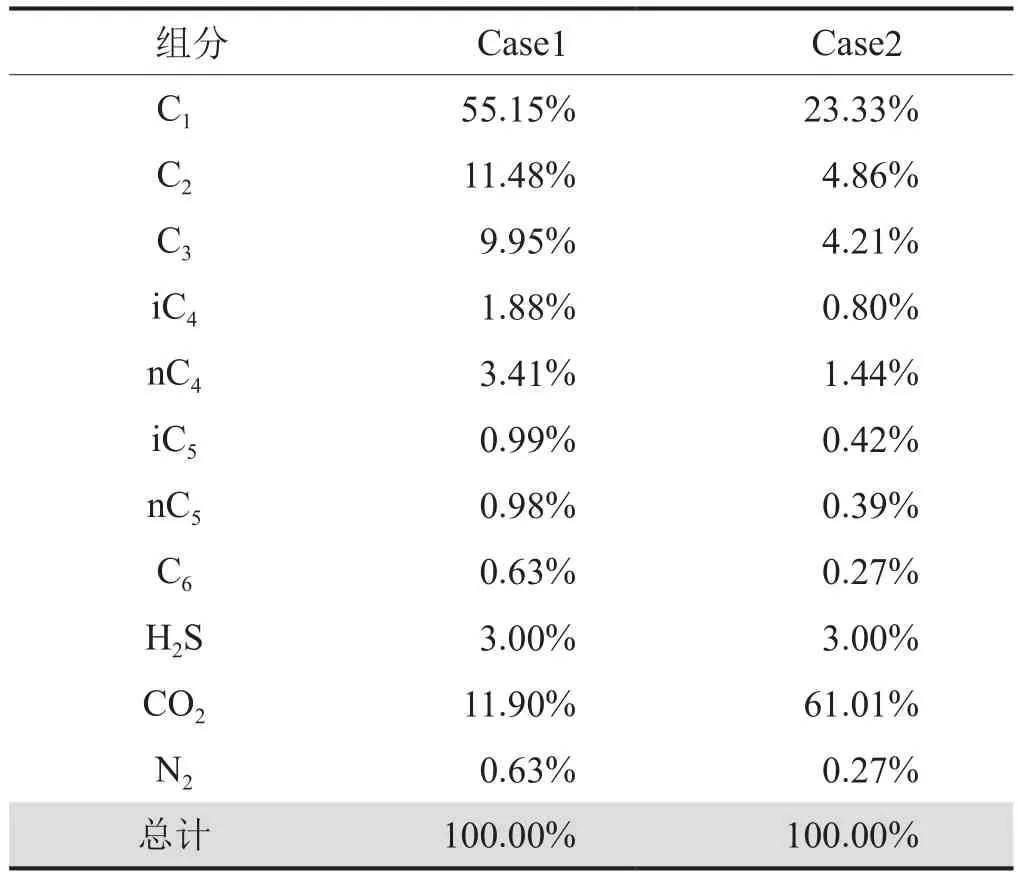

為了分析表1中4種多法聯用CO2捕集提純工藝方案捕集提純CO2氣體富集程度及其能耗與經濟性,以產出氣低濃度CO2(11.9%)為Case 1、高濃度CO2(61.01%)為Case 2分別進行HYSYS(V10.0)模擬。兩個輸量及對應產出氣的氣質組成如表2所示。產出氣的溫度為64.92 ℃,壓力為6 279 kPa。回注氣中所含CO2的濃度需大于95%。圖1~4為4種方案簡化的工藝流程。

圖1 方案一:簡化的兩級醇胺法工藝流程圖

圖2 方案二:簡化的一級膜分離+一級醇胺法工藝流程圖

圖3 方案三:簡化的二級膜分離+一級醇胺法工藝流程圖

圖4 方案四:簡化的一級膜分離+兩級醇胺法工藝流程圖

表2 CO2驅產出氣的氣體組分表

2 工藝方案模擬參數的設定與模塊的校驗

在進行HYSYS模擬工藝流程時,模擬參數的設定與模塊的校驗,是保障工藝方案優選比較結果準確性的前提。模擬需要設定的關鍵參數包括狀態方程、醇胺溶液類型、吸收塔及再生塔參數、膜組件參數等;需要校驗的模塊包括醇胺流程和膜組塊。

2.1 狀態方程的確定

在油氣處理與煉化領域,應用較為廣泛的狀態方程主要有Peng-Robinson(PR)狀態方程、Soave-Redilich-Kwong(SRK)狀態方程等。但是,因醇胺流程中含有酸性氣體、油氣烴類分子及醇類等非理想的溶液,屬于高壓體系的非理想化學體系。因此,選用HYSYS(V10.0)版本酸性氣體化學溶劑的Acid Gas-Chemical Solvent狀態方程[27]用于工藝方案的模擬計算。Acid Gas-Chemical Solvent狀態方程,是在PR狀態方程和電解質非隨機雙液活度系數模型基礎上開發的,嚴格考慮了胺液的化學性質,能很好地模擬醇胺流程中吸收脫除H2S、CO2氣體的過程。值得注意的是,在模擬之初建立流體包時,若組分列表含有任一種胺液時,HYSYS會自動推薦選擇此狀態方程。同時,可以明確該狀態方程亦可描述膜組塊中酸性、烴類氣體的滲透過程。

2.2 醇胺溶液類型的確定

醇胺溶液與酸性氣體發生化學反應,是可逆的過程。通過改變系統溫度或壓力,或兩者兼而改變,可實現將富醇胺溶液再生為貧醇胺液,進而實現醇胺流程吸收與再生的循環。選擇合適的醇胺溶液,對于提高脫碳效率至關重要。在常用的醇胺溶液中,大多數一級胺溶液(濃度限制在15%)和二級胺(濃度限制在30%),受揮發性和腐蝕問題的影響導致其限制濃度較低,且因它們均能與H2S和CO2同時反應,使其選擇性回收變得困難[26];而三級胺溶液(濃度限制在45%~60%)的濃度范圍,較一級和二級胺溶液而言濃度更高,從而使其在循環及再生能耗方面表現更優,且因其與CO2反應速率明顯慢于H2S的反應速率,所以表現出在CO2存在下對H2S有較高的選擇性。值得注意的是,盡管通過提高三級胺溶液濃度可以降低設備成本,但是,為了避免設備腐蝕,溶液濃度不應超過溶劑類型推薦的上限。因此,選用三級胺液甲基二乙醇胺(Methyl-Diethanol-Amine,MDEA)為主體與二乙醇胺(Diethanol-Amine,DEA)混合試劑作為吸收劑。MDEA溶液腐蝕性小,再生所需能量少,溶劑損失低,具有良好的熱穩定性和化學穩定性,而且,其可以在大量CO2未被吸收的情況下,選擇性地去除H2S,從而有效富集CO2氣體[28]。

筆者所設計的工藝方案中,包括兩級醇胺流程和一級醇胺流程(表1)。其中,一級醇胺流程的目的是去除酸氣;在二級醇胺流程中,第一級流程的目的仍是去除酸氣,第二級流程的目的是選擇性去除H2S。因此,將MDEA溶液中加入一定比例的DEA(MDEA的質量分數為40%,DEA的質量分數約為10%),應用到第一級醇胺流程中,可以提高胺液對CO2和H2S的吸收能力;選擇MDEA(其質量分數約為50%)作為去除高濃度CO2中H2S的醇胺溶液,應用在第二級醇胺流程中。

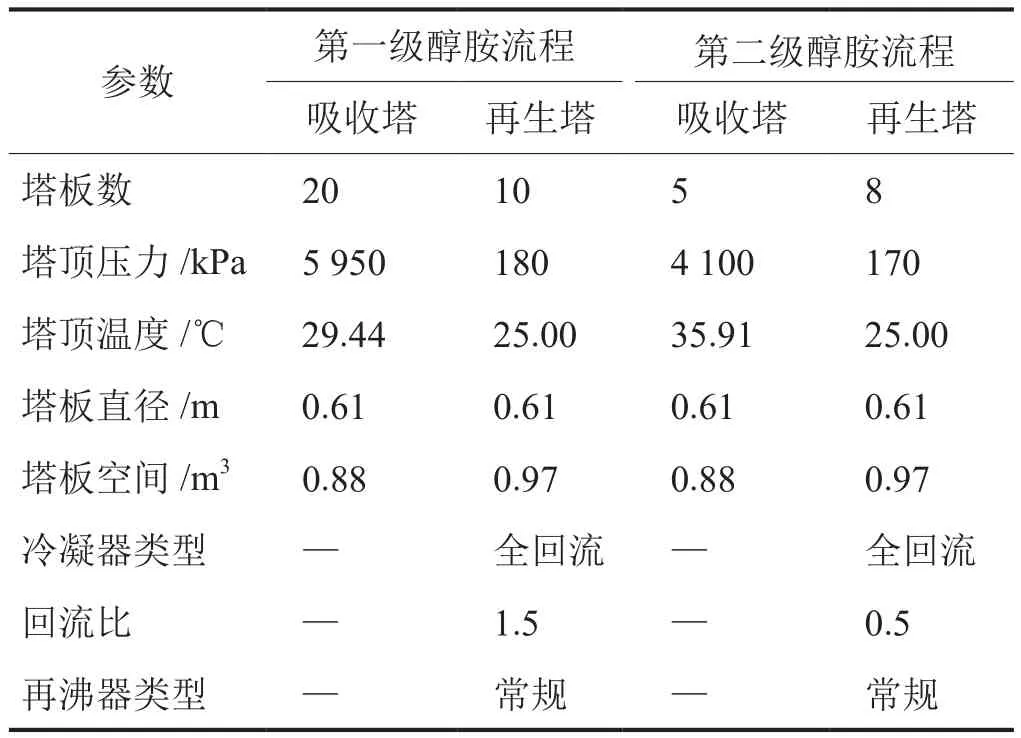

2.3 吸收塔及再生塔參數的確定

吸收塔及再生塔參數的確定,對于整個醇胺流程的準確模擬非常重要。所需設置吸收塔及再生塔的關鍵參數包括塔板數、工作壓力和塔頂溫度等(表3)。表3中第一級醇胺流程,適用于僅設一級醇胺流程的方案二和方案三,也適用于設兩級醇胺流程方案一和方案四的第一級醇胺流程;表3中第二級醇胺流程,特指方案一和方案四的第二級醇胺流程。使各方案中醇胺流程的吸收塔及再生塔參數保持一致,是進行方案比選的重要前提。

表3 醇胺流程吸收塔及再生塔參數表

一般而言,根據原料氣中CO2、H2S的含量,以及回注氣CO2的純度要求可計算出吸收塔的塔板數。實際上,吸收塔的塔板數大多介于14~20。塔板數越大,吸收的效果越好。但是,對于第二級醇胺流程而言,因其目的是選擇性吸收酸氣中的H2S,所以需要適當控制MDEA在塔內的停留時間,即限制塔板數。也就是說,MDEA優先吸收H2S氣體,過多的塔板數會增加CO2的吸收,將不利于回注氣CO2純度的提升。所以,在第二級醇胺流程中,應適當減少吸收塔的塔板數。設定第一級醇胺流程吸收塔的塔板數為20,第二級醇胺流程吸收塔的塔板數為5。對應再生塔的塔板數也隨之確定,第一級醇胺流程再生塔塔板數為10,第二級醇胺流程再生塔塔板數為8。關于吸收塔和再生塔的壓力、溫度及其他設定參數,均根據常規的設計范圍進行設定,具體參數如表3所示。值得注意的是,在模擬過程中,關于塔體的計算均嚴格遵循基于速率的計算模型。在流程模擬中,所選用的冷凝器、再沸器的類型及相關參數,也列在表3中。此外,模擬還通過增加補償單元來實現對醇胺及水損失的計算。4個方案除表3中的參數設置固定外,調試模擬變化的參數,主要為醇胺液循環量、醇胺濃度、再生塔冷凝器的溫度等。

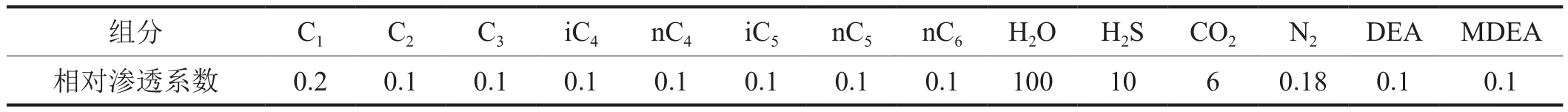

2.4 膜組塊的參數設定

表1中所列方案,除方案一外,均有膜組塊。應用AspenTech創建的膜單元,借助HYSYS來進行膜組塊模擬分析。表4列出了氣體在中空纖維膜上的相對滲透系數[29],模擬所用參數與表4中數據一致。在膜組塊的具體計算中,需要設置的參數包括輸入和輸出流中的壓力、溫度及組分滲透系數等。模擬調試成功后,即可得到經過膜組塊輸入流和輸出流的質量流量以及各物流的組分信息。

表4 氣體在中空纖維膜上的相對滲透系數表

在模擬中,對于方案二和方案四,膜單位總數為3,單位面積設定為45 m2,即中空纖維膜總面積為135 m2;此外,通過調整膜前預處理單元的溫度和壓力,可保證膜組塊高壓殘余氣側的溫度、壓力及其所含CO2濃度保持一致,即在大量脫除CO2氣體后使滲透側CO2含量滿足91%左右。對于方案三,其兩級膜組塊單位總數及單位面積與方案二與方案四無異,區別在于高壓殘余氣側的壓力、溫度與組成。因需要保障第二級膜組塊輸入氣體的壓力,因此還需要在該環節前增加循環壓縮機及冷卻器等設備。

2.5 模塊校驗

因開展的多法聯用CO2捕集提純工藝模擬暫無工業界數據可供校驗,為了保障模擬分析的準確性,以文獻數據與膜廠家交流技術參數分別對所建立的一級醇胺流程、一級膜組塊進行校驗。

以王霞等[17]對天然氣脫酸工藝流程中的方案四為基礎,對所建一級醇胺流程進行校驗。其中,醇胺溶液為混合胺液(40%MDEA+10%DEA),其流量為2 200 kmol/h;吸收塔的壓力為4 600 kPa,溫度為35 ℃。原料氣中CO2含量為14.77%,模擬后甜氣中CO2含量模擬值(7.046%)與文獻數據(7.051%)非常相近,相對偏差在0.08%以內。該結果驗證了所建一級醇胺流程模擬單元的準確性。

以大連歐科膜技術工程有限公司所提供的膜處理技術參數為基礎,對一級膜組塊進行模擬校驗。其中,膜組塊進氣側質量流量設定為176 040.98 kg/h,壓力設定為6 350 kPa,溫度設定為65 ℃;膜組塊滲透氣側壓力設定為200 kPa,溫度設定為58 ℃;高壓殘余氣側壓力設定為6 180 kPa,溫度設定為55 ℃;膜進氣側氣質中CO2含量為50.87%。模擬結果表明,滲透氣產量(89 501.86 kg/h)與廠家數據(85 348.42 kg/h)相對偏差為4.87%,滲透氣中模擬CO2含量(89.54%)與廠家數據(88.70%)相對偏差為0.95%;高壓殘余氣側產量(86 539.12 kg/h)與廠家數據(90 692.56 kg/h)相對偏差為4.58%,模擬高壓殘余氣側CO2含量(24.18%)與廠家數據(22.18%)相對偏差為0.95%。該結果驗證了所建一級膜組塊模擬單元的可靠性。

驗證結果表明所建一級醇胺流程及一級膜組塊均能實現對CO2的有效脫除,模擬數據與文獻及廠家數據的相對誤差,均處于較低的范圍內(小于5%)。因此,可以明確基于上述一級醇胺流程及一級膜組塊所開展的多法聯用CO2捕集提純工藝方案的模擬是可信的。

3 結果討論與分析

要從4種富集提純CO2的方案中優選最合適的方案,需要全面對比分析4種方案捕集提純CO2氣體的富集程度及不同方案的能耗與經濟性。

3.1 富集提純CO2氣純度及產量對比分析

對比4個方案Case 1和Case 2富集提純后CO2氣體組成及產量(表5、6),對富集提純氣中CO2含量及總產量進行對比分析,也是對4個方案富集提純CO2氣程度效果的討論。

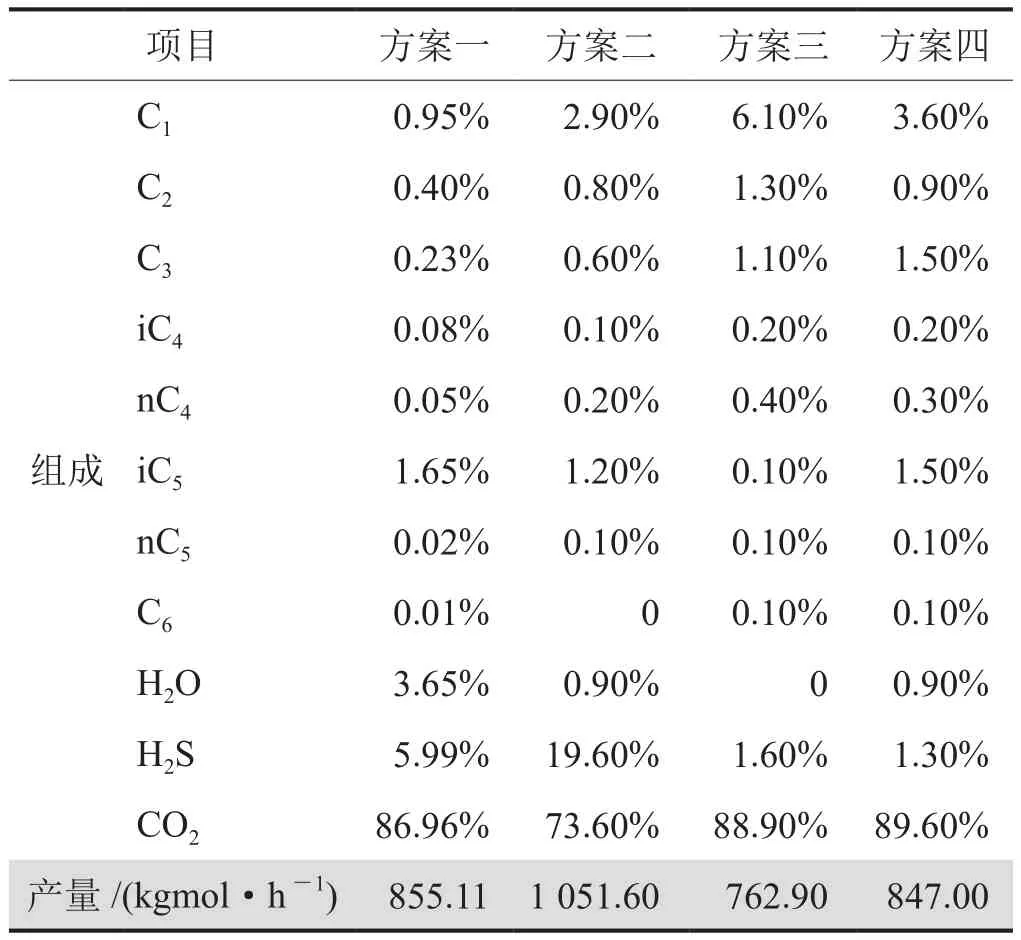

表5 原料氣中CO2含量為11.9%(Case 1)富集提純氣的組成及產量表

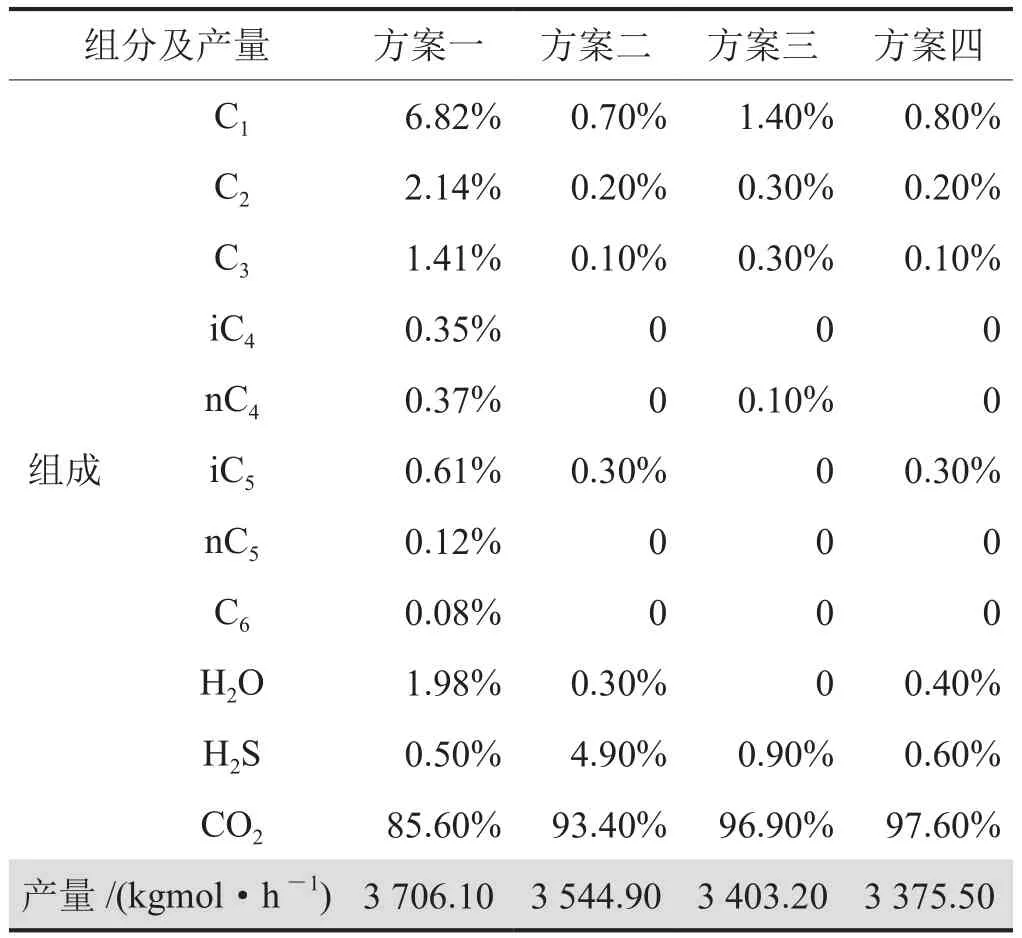

表6 原料氣中CO2含量為61.01%(Case 2)富集提純氣的組成及產量表

對于CO2含量低的原料氣(Case 1)而言,對比表5的數據可知:①由于原料氣中CO2含量較低,4種方案富集提純氣中的CO2濃度都達不到回注氣對CO2純度要求,相較之下,方案四富集提純氣中CO2濃度最高為89.6%;②方案二富集提純氣中CO2含量最低為73.6%且H2S含量高達19.6%,正是因為方案二H2S未經脫除,其占比較大,所以其產量最大;③方案三富集提純氣的產量最低,這是由于還有部分酸氣存留在二級膜處理后的高壓側殘余氣中;④方案四的產量略低于方案一,說明增加工藝環節會引起富集提純氣產量的損耗,特別在膜分離過程中會引起部分CO2漏損至膜高壓側殘余氣中。因此,在原料氣中含有一定量H2S氣體的情況下,必須要考慮對酸氣中H2S的脫除。總的來說,當原料氣中CO2含量較低時,所設計的4種方案均不滿足回注氣對CO2的純度要求,且產量也不高。所以,在采取CO2-EOR投產前期,一般需要外購一定量的純CO2氣體,按一定比例與富集提純氣進行摻混后,才能滿足回注氣對CO2純度的要求。

對于CO2含量高的原料氣(Case 2)而言,對比表6的數可知:①方案一富集提純效果最差,其CO2含量只能達到85.6%;②方案二、方案三和方案四富集提純氣中CO2的含量逐漸增加,分別為93.4%、96.9%和97.6%;③方案二因沒有對酸氣中H2S氣體進行脫除,影響了其回注氣品質。這再次說明了深度富集后酸氣中H2S的脫除工藝環節的必要性;④方案一富集提純氣的產量最大,這是由于方案二、方案三與方案四中因膜處理工藝在高伴生氣產量下易于引起氣體漏損到高壓側殘余氣中;⑤因為富含一定量未脫除的H2S,使得方案二的產量高于方案三、方案四;⑥方案四產量最低,雖然這個產量相較于方案一而言摩爾產量下降量大約為8.9%,但是其可保證富集提純氣在脫除了H2S后的純度最高,可直接回注。

綜上所述,在原料氣中CO2含量較低時,須通過外購一定比例的純CO2氣體與富集提純氣摻混后,才能滿足回注氣對CO2純度的要求。在原料氣中CO2含量處于高位時,方案四的產量略低,但能最大限度地滿足回注氣對CO2純度的要求,由此可見方案四的捕集提純CO2氣體的富集程度是最佳的。

3.2 醇胺循環量對比分析

所設計的4個方案中均具有一級醇胺循環流程,因4個方案一級醇胺循環流程的前續工藝不同,在該流程中的醇胺溶液(MDEA+DEA)的基本組成、進塔溫度一致的前提下,主要表現在4個方案醇胺溶液的循環量不同。作為對方案能耗性能分析的基礎信息,需要注意的是4種方案的一級醇胺循環量,對應一級再生塔頂酸氣中的CO2和H2S的含量(圖5)。一級醇胺循環在4個方案中所處的位置不同,方案一中一級醇胺循環處理的是原料氣,方案二和方案四處理的是經一級膜分離后的高壓殘余氣,方案三中處理的是經二級膜分離后的高壓殘余氣。此外,聯合具有二級醇胺循環流程的方案一和方案四,可以對比4個方案的總醇胺循環量對應富集提純氣的純度與產量(圖6)。

圖5 原料氣中CO2含量為11.9%(Case 1)、61.01%CO2(Case 2)4個方案一級再生塔頂氣中H2S和CO2濃度關系對比圖

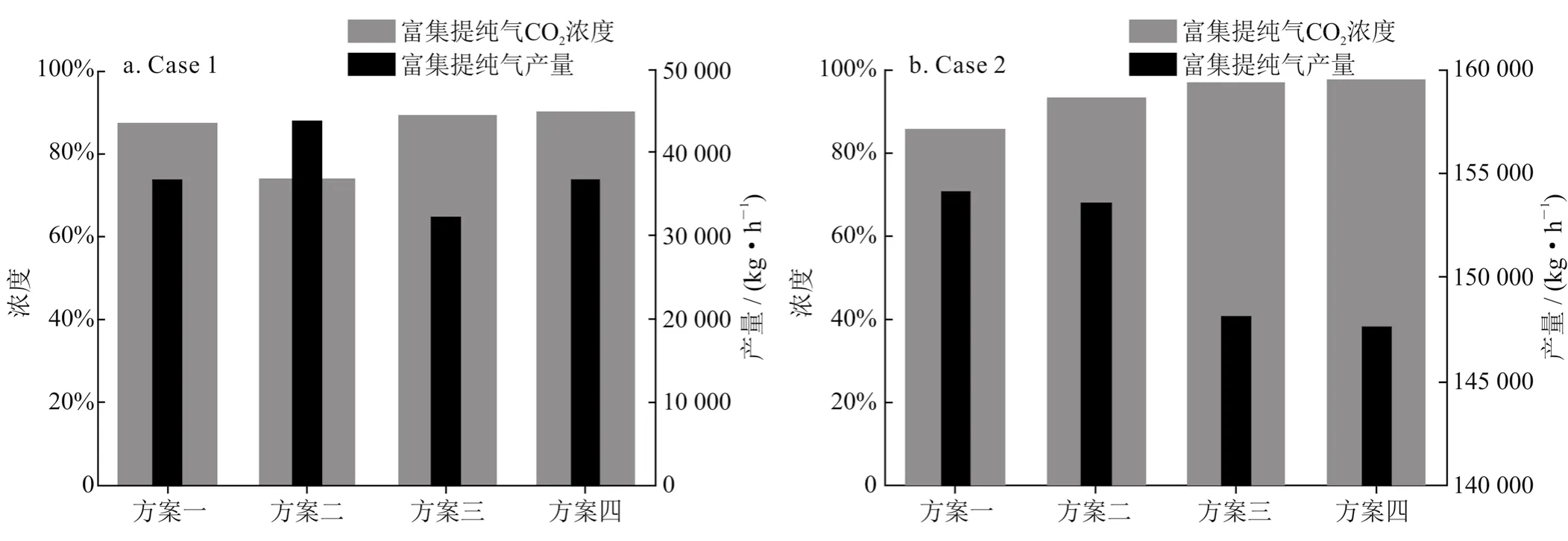

圖6 原料氣中CO2含量為11.9%(Case 1)、61.01%(Case 2)4個方案模擬結果捕集提純氣CO2濃度、產量對比圖

對于CO2含量低的原料氣(Case 1)而言,對比圖5、6的數據可知:①方案一醇胺循環量最小(394 m3/h),其再生塔頂氣CO2含量最高(75%),H2S的含量最低(20%);②方案二與方案四醇胺循環量比較接近,分別為411.9 m3/h和413.9 m3/h,表明在原料氣中CO2含量較低的時候,膜處理粗分離的優勢并不顯著,此時其再生塔頂氣中CO2含量分別為54%和53%,H2S的含量較高為39%和39%,亟待對其中的H2S進行分離處理;③方案三醇胺循環量最低為146.9 m3/h,其再生塔頂氣中CO2的含量最低,H2S的含量較高;④方案一與方案四均具有二級醇胺循環流程,通過選擇性脫除H2S氣體后,富集提純氣中CO2含量分別為86.96%和89.60%,但仍不滿足回注CO2含量高于95%的要求;⑤聯合二級醇胺循環量,方案一和方案四的總循環量,方案四的總醇胺溶液循環量和富集提純氣中CO2含量略高,而產量略低,這說明在應對低CO2含量的原料氣,膜分離技術的優勢難以發揮,而兩級醇胺的技術能力更佳。

對于CO2含量高的原料氣(Case 2)而言,對比圖5、6的數據可知:①方案一醇胺溶液環量最大(10 735.7 m3/h),遠遠高于其他3種方案,再生塔頂氣中CO2濃度最高(83%),H2S的含量最低(4%)。這說明原料氣中CO2含量較高時,不經過膜處理粗分離,一級醇胺溶液的循環量很大,在貧液再生過程中的能耗會顯著增加;②方案二與方案四的醇胺循環量一致為282.3 m3/h,該循環量顯著低于方案一,表現出膜處理單元在原料氣中CO2含量高時的處理能力的優越性,其再生塔頂氣中CO2含量接近,為70%,但H2S的含量仍在26%左右,亟待對其中的H2S進行處理;③方案三醇胺循環量最低為54.9 m3/h,其再生塔頂氣中CO2的含量最低,H2S的含量較高,且兩級膜分離的低壓滲透氣側富集提純氣CO2含量為96.9%,滿足了回注氣的純度要求;④方案一與方案四聯合二級醇胺循環,選擇性脫除H2S氣體,所富集提純氣中CO2的含量分別為93.40%和97.60%,方案一未滿足回注氣對CO2純度的要求;⑤聯合二級醇胺循環量,方案一的總循環量遠高于方案四,而富集提純氣中CO2含量也未達到回注氣對CO2純度的要求;⑥方案四的醇胺量略有增加為375.6 m3/h,其保證了富集提純CO2氣的純度要求。

上述分析再次印證了在原料氣中CO2含量較低的情況下,仍需外購CO2,以滿足回注CO2的純度要求。而且方案一相比于方案四,在富集提純氣CO2純度與產量相近的情況下,有總醇胺循環量表現較好的技術優勢。然而,對于原料氣含有高濃度CO2的情況,方案四富集提純氣的CO2純度與產量綜合效果最佳。盡管方案四與符合回注氣純度的方案三比較,其產量雖然略低,但是其技術的可行性更強。這是因為對于二級膜分離而言,加入壓縮機和熱設備等,增加了更多投資,且多級膜分離工藝尚不成熟,未達到普遍使用情況,因此方案三作為理論研究尚可,全面推行實施的技術性尚需深入分析。

3.3 能耗與經濟性分析

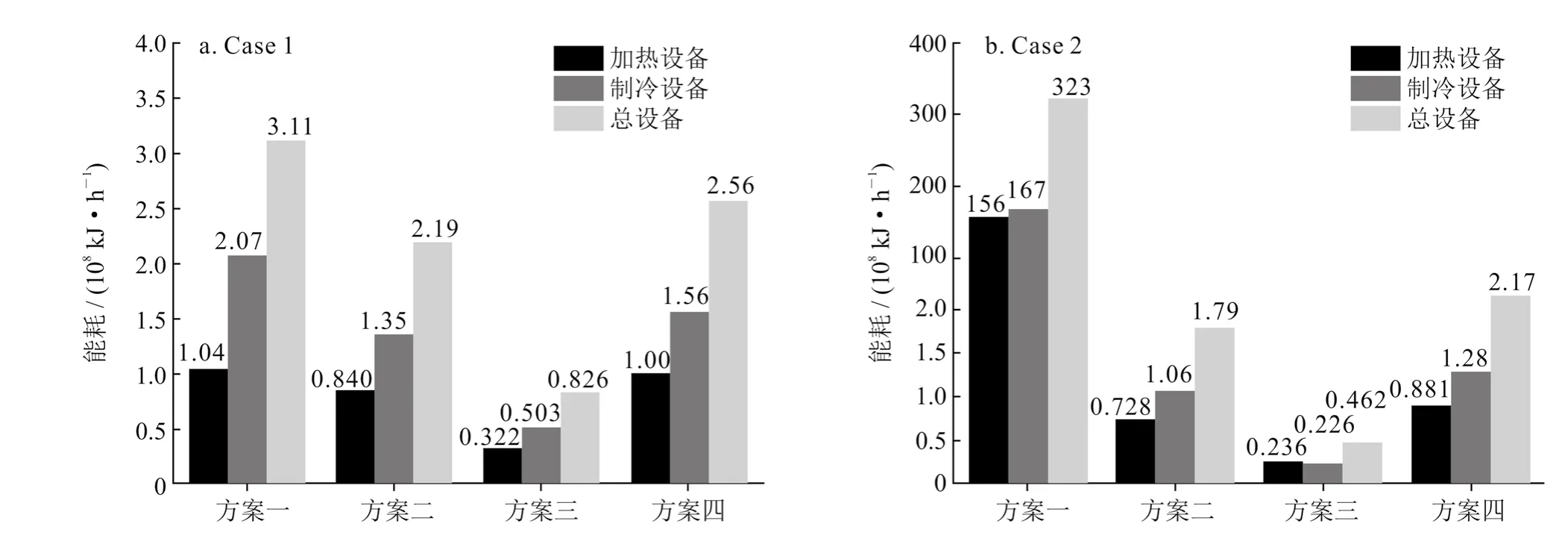

用HYSYS中Energy Analysis模塊對4個方案的設備能耗與經濟性進行分析,包括方案中所涉及的加熱、制冷等設備的能量消耗,詳細數據如圖7所示。

圖7 原料氣中CO2含量為11.9%(Case 1)、61.01%(Case 2)4個方案模擬結果設備能耗圖

對于CO2含量低的原料氣(Case 1)而言,由圖7的數據可知:①方案三能耗最低,相對于其他幾種方案,因其少了一級胺液循環單元,僅通過膜富集CO2回注氣,設備簡單,避免了更多設備的運行能耗。但是方案三的多級膜分離工藝尚不成熟,額外加入了壓縮機、熱設備等,會增加更多投資,總體而言經濟性不高;②盡管方案四較之方案二多出了第二級醇胺溶液循環,但是兩者的能耗相差不大,方案四的能耗略高于方案二;③方案一的能耗相對而言偏高,關鍵在于其冷卻環節的能耗較大,然而實際上在處理低至中等酸性氣體分壓時,醇胺法工藝的經濟性比膜處理工藝的經濟性更優。

對于CO2含量高的原料氣(Case 2)而言,由圖7的數據可知:①方案一的總醇胺需求量顯著增加,導致其設備總能耗顯著增加,遠高于其他3個方案。由于吸收劑的循環速率不僅取決于循環量,還與溶液濃度有關,因此一般而言提高溶液濃度可以降低循環速率,從而降低裝置成本,但是為了避免設備腐蝕,溶液濃度不應超過胺液溶劑推薦的上限,所以,兩級醇胺法不適用處理高濃度CO2的原料氣;②相比之下,方案三的設備能耗最低,但是其具有技術應用推廣的弊端;③方案二和方案四的能耗相當,均結合膜工藝,降低了胺液循環的能耗問題,即改善了運行成本及整套設備的經濟性問題,與低濃度原料氣的結果類似,方案四的能耗略高,是因為其相較于方案二多了第二級胺液循環單元,如此才可以使其富集提純氣中可直接回注。

綜合前述分析可知:①對于原料氣中CO2含量低且氣體處理量大的情況,采用方案一的兩級胺法循環更為合理;②對于大輸量原料氣中CO2含量高的情況,采用方案四的一級膜分離+兩級醇胺法工藝更為合理。也就是說,要應對原料氣中CO2含量變化且含有一定H2S的情況,方案四的技術及能耗綜合優越性更強。

4 結論

1)原料氣中CO2含量較低時,只有外購一定比例的純的CO2氣體與富集提純氣摻混后,才能滿足回注氣對CO2純度的要求。

2)原料氣中CO2含量較低時,在方案一與方案四總醇胺循環量及最終富集提純氣的CO2純度與產量大致相近的情況下,方案一兩級醇胺工藝的經濟優勢相較于聯合膜處理工藝的方案四而言,經濟性表現更優。

3)原料氣中CO2含量較高時,方案一消耗的總醇胺溶液循環量會顯著增加,運行成本大大提高,方案三的技術推廣性弱,方案四的綜合優越性高于方案二。

4) 推薦提出方案四配套CO2-EOR油田地面工藝,即在原料氣中CO2含量低時,僅投產方案四的兩級胺法循環;隨著原料氣中CO2含量增加,投產方案四的一級膜分離與前期投產的兩級醇胺法聯合,從而實現總體工藝技術及經濟性綜合優越性更強。至于分期投產的CO2含量的臨界含量,尚需根據工況實際,進行具體分析與確定。