集裝箱用水性環氧涂料的制備及性能研究

劉正偉 (麥加芯彩新材料科技(上海)股份有限公司,上海 201801)

0 引言

水性涂料因其揮發性有機化合物(VOC)含量低,符合環保要求,近年來受到了越來越多的關注。全球約95 %的集裝箱在中國制造,2017年4月,集裝箱行業協會開始“禁油推水”,全面使用水性涂料代替傳統的油性涂料。經過近幾年的發展,水性涂料用原材料越來越趨于穩定,尤其在涂層的防腐性、初期耐水性方面有了極大的提升,基本和傳統的油性涂料性能相當。

本研究采用實驗室自制的乳化劑及相反轉法乳化環氧樹脂,制得性能穩定的水性環氧乳液,將其用于集裝箱,所得涂層不僅具有良好的機械性能,而且具有優異的耐腐蝕性、耐濕熱性,應用前景廣闊。

1 試驗部分

1.1 主要原料和儀器

雙酚A型環氧樹脂E20、E44、E51,國都化工;固化劑38-1,亨斯曼;乳化劑、蒸餾水,實驗室自制;分散劑、流平劑,BYK;消泡劑、潤濕劑,TEGO;增稠劑,DOW;防閃銹劑,美國瑞寶;鈦白粉,四川龍蟒;云母粉、滑石粉、沉淀硫酸鋇,國產工業級;溶劑,國產工業級。

激光粒度分析儀,Beckman Coulter公司;高速分散機,上海現代環境工程技術有限公司。

1.2 水性環氧乳液的制備

將環氧樹脂、乳化劑和丙二醇甲醚溶劑按質量比45∶5∶7的比例加入到三口燒瓶中,加熱至90 ℃使其混合均勻,在2 000 r/min轉速下緩慢滴加23份蒸餾水,滴加完畢后分散一定的時間,加入剩余的20份蒸餾水,繼續分散一定的時間,即得到水性環氧乳液。

1.3 試驗配方

根據集裝箱涂料的技術要求和各組分的搭配,經過多次試驗,確定了集裝箱用水性環氧涂料的基本配方,見表1。

表1 基本配方Table 1 Basic formula

1.4 制漆工藝

甲組分:在調漆罐中邊攪拌邊加入水、分散劑、消泡劑和水性環氧乳液,攪拌均勻后,加入顏填料,繼續攪拌均勻,高速分散至細度達到要求(≤50 μm),邊攪拌邊加入流平劑、潤濕劑、增稠劑和防閃銹劑,最后調整黏度,過濾待用。

乙組分:在調漆罐中加入固化劑38-1、助溶劑、水,攪拌均勻,過濾待用。

1.5 樣板的制作及性能指標

將甲組分與乙組分按照質量比10∶1混合,攪拌均勻后制作樣板。當樣板于室溫放置7 d后,根據相關國家標準進行性能測試,檢測結果見表2。

表2 涂料性能測試結果Table 2 The results of coatings performance

由表2可見,自制的水性環氧涂料不僅具有良好的機械性能,而且具有優異的耐濕熱性和耐腐蝕性,完全能滿足集裝箱防腐的要求。

2 結果與討論

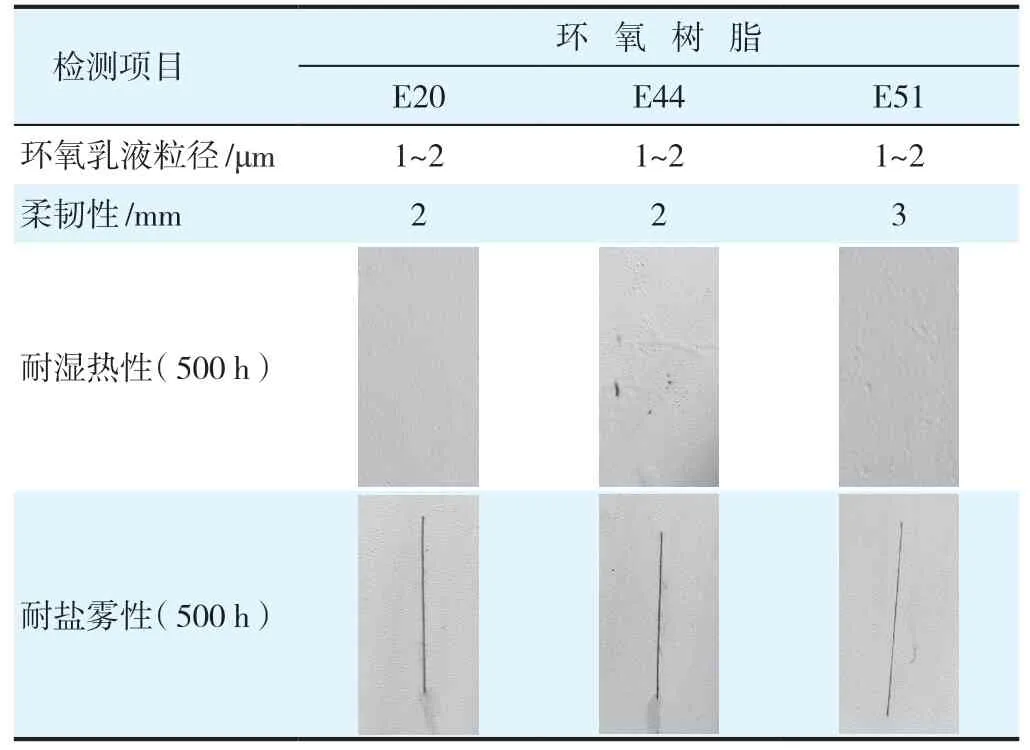

2.1 環氧樹脂的選擇

分別采用環氧樹脂E20、E44、E51制備水性環氧乳液,用激光粒度分布儀檢測其粒徑,分別制備水性環氧涂料并檢測其性能,結果如表3所示。從表3的結果可以看出,用E20制備的水性環氧乳液具有較好的綜合性能;用E44乳化的環氧乳液所得涂層盡管耐鹽霧性還可以,但是耐濕熱性不好;用E51乳化的環氧乳液因其含有較多的反應基團,涂層交聯密度較大,柔韌性較差。

表3 環氧樹脂的選擇Table 3 Selection of epoxy resin

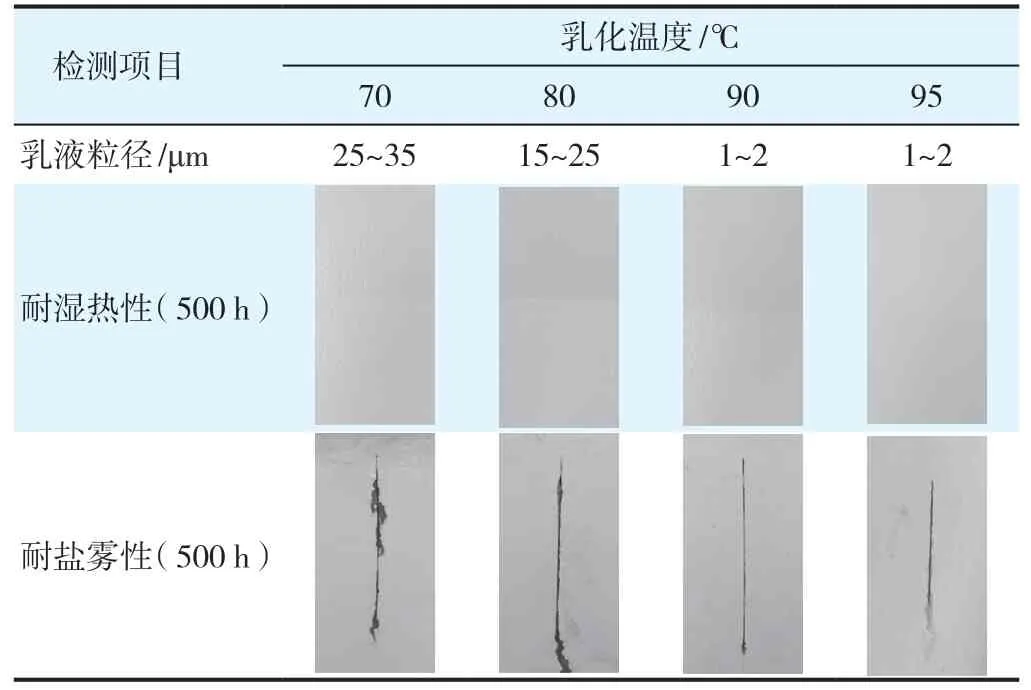

2.2 乳化溫度的影響

以E20環氧樹脂為基料,考察乳化溫度(70 ℃、80 ℃、90 ℃、95 ℃)對乳液粒徑和涂層性能的影響,結果見表4。

表4 乳化溫度的影響Table 4 The effects of emulsification temperature

由4表結果可以看出,當乳化溫度在90 ℃以上時,乳液的粒徑、涂層的耐濕熱性和耐腐蝕性能良好。

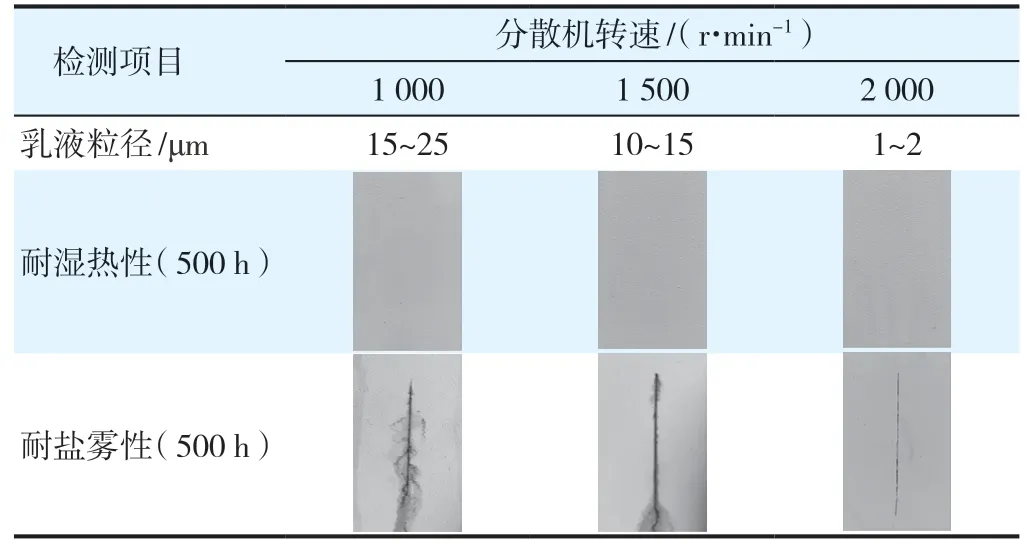

2.3 分散強度的影響

以E20環氧樹脂為基料,乳化溫度90 ℃,分別在1 000 r/min、2 000 r/min、3 000 r/min轉速下制備水性環氧乳液,考察分散強度對乳液粒徑及涂層性能的影響,結果如表5所示。

表5 分散強度的影響Table 5 The effects of dispersion speed

由表5的結果可以看出,分散機轉速為2 000 r/min時,乳液的粒徑、涂層的耐濕熱性和耐腐蝕性能表現最佳。

2.4 乳化劑用量的影響

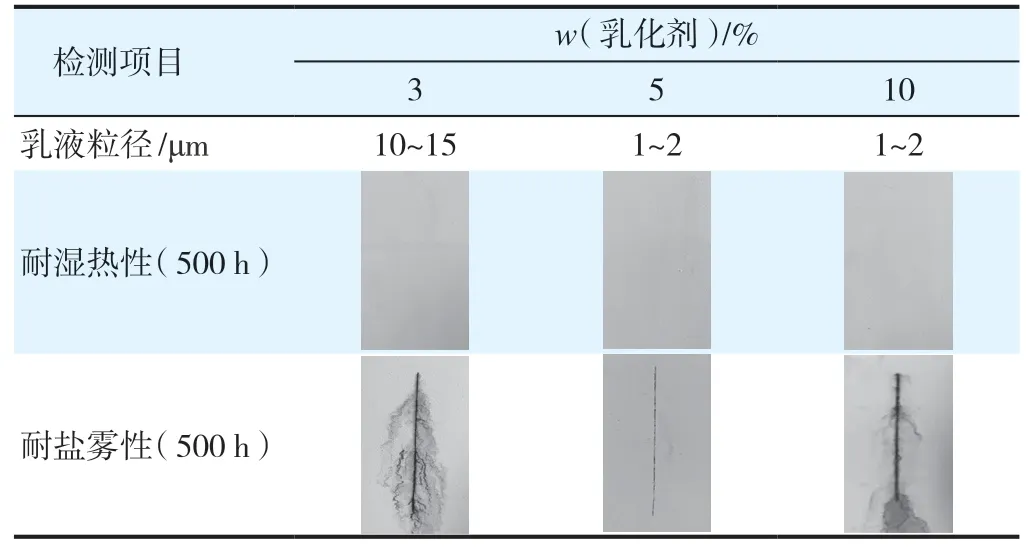

在配方及制備工藝均不變的條件下,僅改變乳化劑的用量,考察其對乳液粒徑和涂層性能的影響,結果見表6。

表6 乳化劑用量的影響Table 6 The effects of emulsifier dosage

由表6的結果可以看出,乳化劑用量為5 %時,乳液的粒徑、涂層耐濕熱性和耐腐蝕性表現最佳。

3 結語

通過合理篩選水性環氧乳液的基礎原料,經過試驗找出適宜的乳化劑用量、優化乳化溫度、設定合適的分散強度制得了性能穩定的水性環氧乳液,用其制備的水性環氧涂層具有良好的機械性能,優異的耐濕熱性和耐腐蝕性能,能夠滿足集裝箱防腐涂層的性能要求,該涂料VOC排放極低,符合環保要求,具有廣闊的應用前景。