肋類型對水平單管管外沸騰換熱性能影響

劉鵬鵬 黃理浩,2 陳建紅 陶樂仁,2 周卓 黃嘉宇

(1 上海理工大學能源與動力工程學院 上海 200093;2 上海市動力工程多相流動與傳熱重點實驗室 上海 200093;3 上海第一冷凍機廠有限公司 上海 201901)

沸騰是通過大批量氣泡的產生、發展和運動,將液態工質轉換成氣態的一種劇烈的汽化過程[1]。沸騰換熱的機理十分復雜,包括氣泡的形成、成長、脫離和運動,目前對于強化管外表面的沸騰換熱機理還沒有一個完全清晰的認識。

目前,水平單管管外池沸騰換熱的研究主要分為不同的傳熱介質、傳熱過程和管表面結構等。R.L.Webb 等[2]對不同制冷劑在4 種強化管上的池沸騰換熱進行了實驗研究。劉文毅等[3]對比了替代制冷劑R123 及R11 分別在光管和多孔表面強化管管外池沸騰換熱進行了實驗研究。孫兆虎等[4]針對3 種純工質以及它們相應的二元混合物和三元混合物進行了池核沸騰傳熱實驗,并擬合出純工質和混合工質的沸騰傳熱關聯式。L.H.Chien 等[5]對表面帶孔的強化管的孔徑、孔距及翅結構尺寸對沸騰換熱性能的影響進行了系統的研究。L.M.Chamra 等[6]研發了縱橫交錯的翅片管表面。胡晨昱等[7]研究了新型材料泡沫金屬的表面結構中孔密度、孔隙率與厚度對池沸騰換熱的特性,并提出了泡沫金屬表面沸騰換熱關聯式。由于沸騰傳熱過程的復雜性,對于沸騰傳熱問題仍無法根據傳熱機理及數學模型得到嚴格的傳熱解析式,所以目前仍然主要采用半經驗或純經驗關系式進行分析。J.R.Thome[8]對眾多學者關于池沸騰換熱關聯式的研究進行了詳細的總結。

本文對自主研究的兩種不同表面結構的雙側強化管進行了管外沸騰實驗,并結合關聯式分析了表面結構對換熱的影響。

1 實驗系統

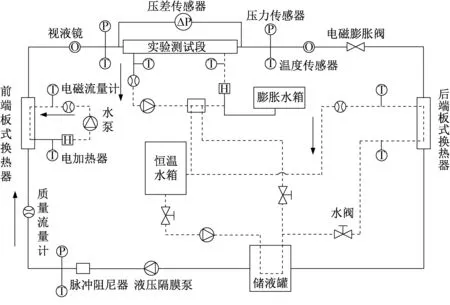

實驗系統原理如圖1所示,實驗臺集單管的管外冷凝和沸騰換熱過程為一體,可以測試不同工況、不同管型和不同管徑的水平單管的冷凝和沸騰換熱特性。制冷劑系統的驅動設備為液壓隔膜泵,這樣不僅可以消除潤滑油對傳熱性能的影響,也可以適用于多種制冷劑的測試。整個實驗系統由4 個循環構成:制冷劑循環、前端換熱循環、實驗段循環和后端換熱循環。

圖1 實驗系統原理Fig.1 Principle of the experimental system

實驗臺主要部件有:液壓隔膜泵、板式換熱器、視液鏡、實驗段、儲液罐、水泵、電加熱、恒溫水箱、膨脹水箱、各類流量計、壓力計和閥件等。實驗段為管殼式換熱器,長為2 000 mm,殼側內徑為200 mm;恒溫水箱的冷源由一臺功率為11.4 kW 的冷水機組提供;制冷劑質量流量由精度為±0.1%,測量范圍為0~150 kg/h 的質量流量計測定;采用Pt100 鉑電阻測量實驗臺各測點的溫度。

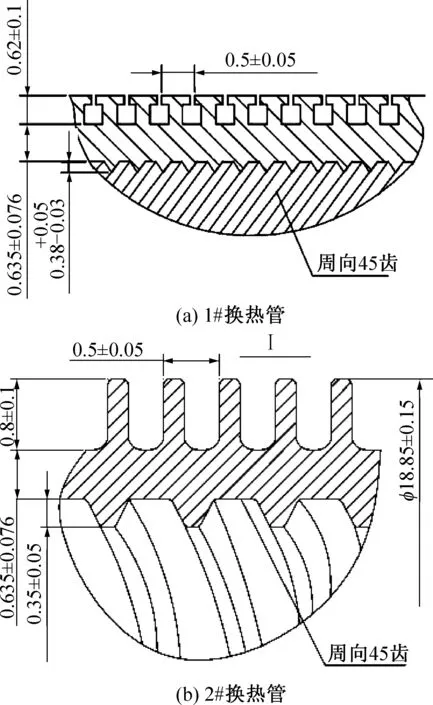

實驗過程中制冷劑從儲液罐流至實驗段直到制冷劑液面完全沒過水平單管,以使單管與液態制冷劑充分換熱。實驗使用了相同尺寸(即外徑為19.05 mm、內徑為16.85 mm),長為2 300 mm 的一根光管和兩根雙側強化管(實驗段長度為2 000 mm 的強化管,兩端各為150 mm 的光管,分別標記為1#、2#),兩根雙側強化管管內外螺紋形狀參數如圖2所示。兩根強化管均由相同尺寸的光管加工而成,區別在于管兩側表面的結構不同。1#強化管管外為T 型肋片,管內側為三角形螺紋;2#強化管管外為直肋片,管內側為梯形狀螺紋。

2 數據處理

2.1 總傳熱系數

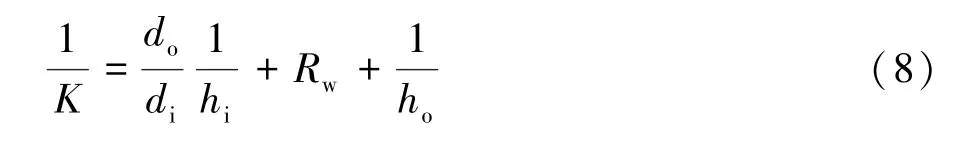

為保證實驗精度,當水側換熱量和制冷劑側換熱量相對誤差小于5%時認為實驗達到平衡,并在平衡后5 min 內無變化后保存數據。總傳熱系數為:

圖2 換熱管縱截面(單位:mm)Fig.2 Longitudinal section of exchange tube(Unit:mm)

式中:K為總傳熱系數,kW/(m2·K);Q為平均換熱量(水側換熱量與制冷劑側換熱量算數平均數),W;A0為以水平單管外徑為基準的換熱面積,m2;ΔTm為對數平均溫差,℃。

2.2 光管實驗驗證

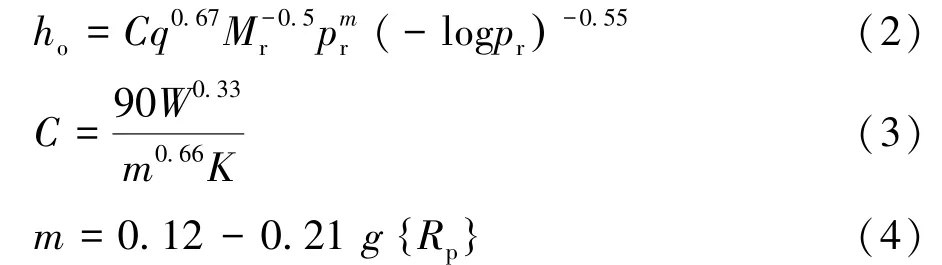

由于核態沸騰換熱的復雜性,目前還沒有一個公認的能夠被廣泛應用的解析式可以應用。只是在大量實驗的基礎上進行回歸擬合獲得的經驗或半經驗關系式,其中Cooper 公式[9]、Gorenflo 公式[10]為應用較為廣泛的換熱關聯式。

Cooper 公式:

式中:ho為管外表面熱系數,kW/(m2·K);C為表面與液體組合的經驗系數;Mr為液體的相對分子質量;pr為對比壓力(液體壓力與該液體的臨界壓力之比);m為經驗系數;Rp為表面平均粗糙度,μm,一般工業用管材表面Rp=0.3~0.4 μm;q為熱流密度,W/m2;g為重力加速度,m/s2。

Gorenflo 公式:

式中:參考值href是基于熱流密度qref=20 000 W/m2、Rpo=0.4 μm 實驗條件下得到的經驗值,對于不同的制冷劑,如R22、R134a,此參考值分別取值3 900 W/m2和4 500 W/m2。參考文獻[11]給出制冷劑R410A 的參考值href=4 400 W/m2。FPF為傳熱系數與傳熱系數參考值比值;n為修正指數,根據制冷劑的不同,取值也不同。

由上式計算得到的管外表面傳熱系數結合熱阻分離公式即可計算得到管內表面傳熱系數,并與管內Dittus-Boelter 公式計算得到的管內表面傳熱系數進行對比:

式中:do為水平管外徑,m;di為水平管內徑,m;Rw為管壁面導熱熱阻,,其中紫銅管的導熱系數取398 W/(m·K)。

通過對兩式得到的管內表面傳熱系數進行對比,即可檢驗本實驗臺光管實驗的準確度,驗證實驗的可靠性。

2.3 Wilson 圖解法

目前,水平單管管內表面傳熱系數計算公式主要應用于圓形截面通道,對于非圓形截面通道,采用當量直徑后可適用Gnielinski 公式[1]。

式中:f為管內湍流流動的Darcy 阻力系數,f =(1.82logRe -1.64)-2;ct為修正系數;Prf為以流體平均溫度為定性溫度計算的普朗特數;Prw為以管壁溫度為定性溫度計算的普朗特數。

根據努塞爾數定義計算得到管內表面傳熱系數:

式中:λ為水的導熱系數,W/(m2·K);di為換熱管內徑(當量直徑),m。

對比相同工況下光滑管管內表面傳熱系數即可計算得到強化倍率,同時結合熱阻分離法即可計算得到管外表面傳熱系數:

3 計算結果及分析

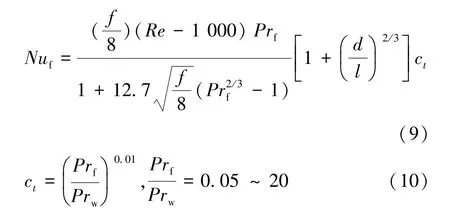

制冷工質在水平單管管外沸騰換熱的實驗現象如圖3所示。在實驗的起始階段換熱管外表面的過熱度較小,且制冷工質也沒有達到相應壓力下的飽和溫度,所以此時沒有氣泡產生,但可以看到換熱管外表面附近的液態制冷工質有輕微的流動并出現分層現象。隨著換熱過程的持續,壁面過熱度逐漸增大,換熱管外表面個別區域開始產生微小氣泡并附著在壁面上。隨著微小氣泡的增多,很多微小的氣泡合并成更大的氣泡,最終脫離壁面。換熱量越大,產生的氣泡越多,氣泡脫離壁面的速度越快,氣泡的擾動越劇烈。

圖3 管外沸騰換熱實驗現象Fig.3 Experimental phenomenon of boiling heat transfer outside the tube

3.1 實驗驗證

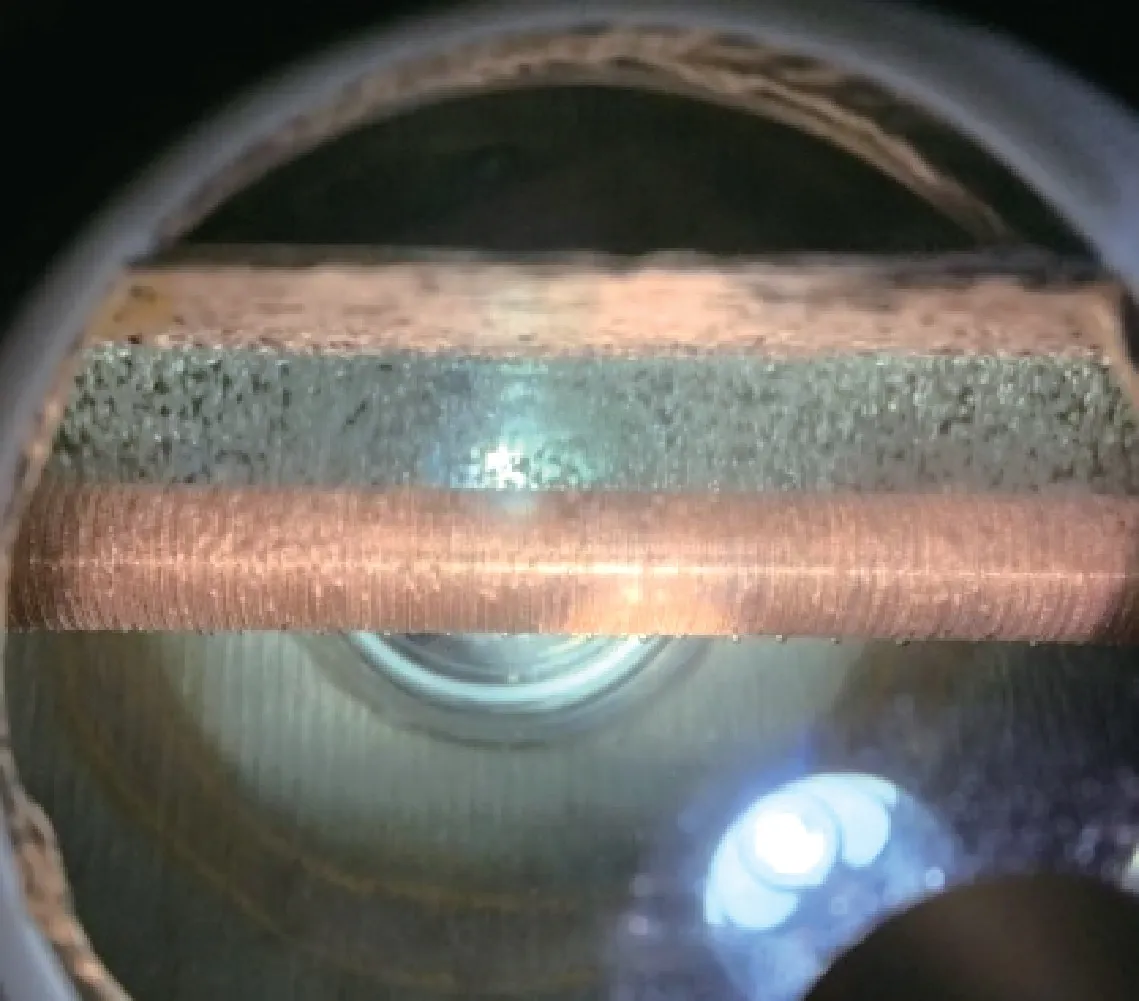

為了驗證系統可靠性,對光管進行了校核。圖4所示為近共沸混合制冷劑R410A 在蒸發溫度為7 ℃時光管內池沸騰分別結合Cooper 公式和Gorenflo 公式的實驗值與經驗公式Dittus-Boelter 公式計算值的對比。

由圖4 可知,圖中虛線為理論值±20%誤差線,實驗結果均在經驗公式算值的±20%以內,與以往學者實驗驗證結果相符。

圖4 光管實驗校核Fig.4 Smooth tube experiment verification

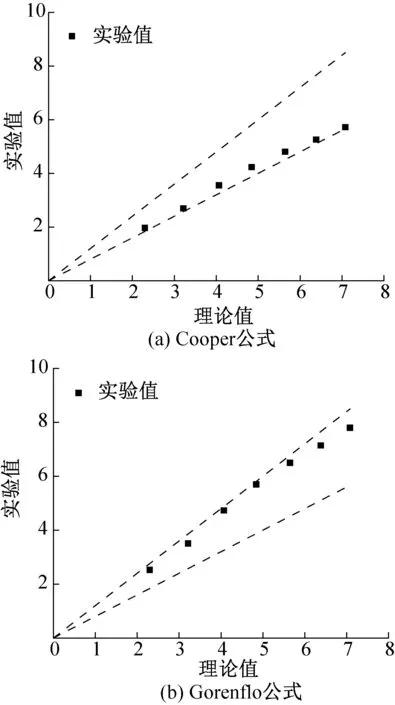

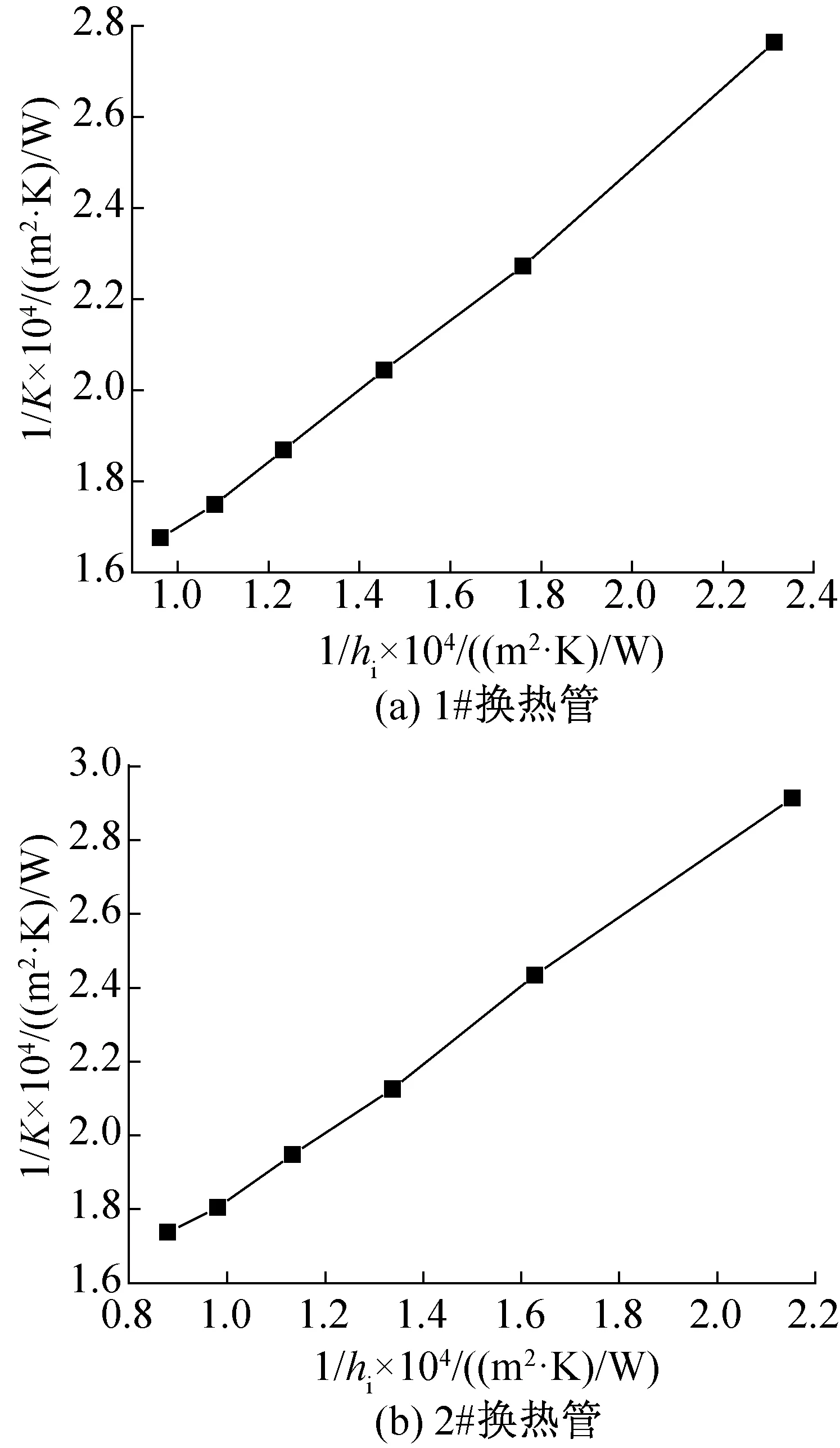

3.2 Wilson 圖解法

在飽和溫度為5 ℃,1#、2#雙側換熱管管內的沸騰傳熱系數利用Wilson 圖解法繪制的Wilson 圖如圖5所示。通過計算可知,1#換熱管強化倍率為1.85~2.05,2#換熱管強化倍率為2.02~2.25。兩根雙側強化管進行管外池沸騰實驗時管內表面傳熱系數與光管管內表面傳熱系數的強化倍率數值大小相似,但2#換熱管管內強化倍率一直稍大于1#換熱管,對于整體換熱強化強度無法直觀的表達。因此,本實驗通過改變熱流密度對總傳熱系數、管內外兩側表面傳熱系數的變化進行了研究,分析了兩根換熱管強化換熱方式。

圖5 Wilson 圖Fig.5 Wilson figure

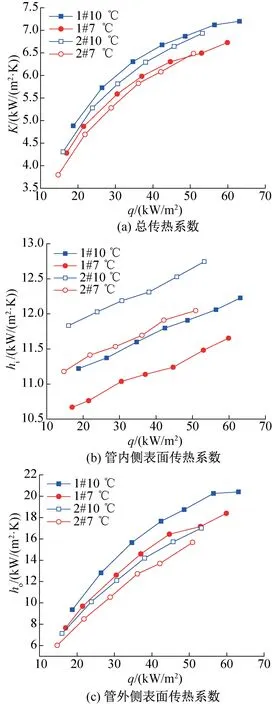

3.3 換熱管管兩側表面傳熱系數

在水流量恒定不變條件下,改變入口水溫使熱流密度在10~70 kW/m2范圍內變化時總傳熱系數、管內側表面傳熱系數、管外側表面傳熱系數的變化如圖6所示。由圖6(a)可知,在熱流密度增大時兩根換熱管總傳熱系數均呈逐漸增大的趨勢,且1#換熱管和2#換熱管在相同飽和溫度下總傳熱系數數值大小并無太大區別,1#換熱管總傳熱系數比2#換熱管總傳熱系數稍大一些,說明兩種肋片對換熱管整體強化換熱影響并無明顯的差別。同時看出,在較大飽和溫度下的總傳熱系數明顯大于較小飽和溫度下的總傳熱系數,在保證熱流密度相同的情況下,飽和溫度較大時,管壁溫差增大,使總傳熱系數增大。

由圖6(b)可知,在熱流密度增大過程中管內側表面傳熱系數保持增大的趨勢,2#換熱管表面傳熱系數明顯高于1#換熱管表面傳熱系數,結果與Wilson圖解法計算結果相吻合。對比圖6(c)可知,1#換熱管管外側表面傳熱系數高于2#換熱管管外側表面傳熱系數,分析數據可知,1#換熱管與2#換熱管管兩側表面傳熱系數大小差異顯著,但在同一熱流密度下的大小偏差均保持在10%以內。當熱流密度較小時,兩根換熱管的主要熱阻仍然是在管外側,當熱流密度大于30 kW/m2時,換熱管的主要熱阻為管內側。

對比兩根換熱管不同結構類型,1#換熱管是在光管上開溝槽,而2#換熱管是低肋管,因此,1#換熱管上的溝槽使汽化核心更容易形成,空穴內部蒸氣大量逸出,擾動了整根換熱管表面的液體,增強了制冷劑和換熱管的對流換熱性能。在凹槽內部,壁面的表面積較大,對比低肋管,生成汽化核心所需要的壁面過熱度相對較低,因此1#換熱管管外結構更加有利于氣泡的產生,對管外表面傳熱系數強化效果更好。對比管內側結構,2#換熱管的梯形凹槽更有利于加熱水流動、擾動,因此2#換熱管對管內換熱的強化效果更佳。同時發現,總傳熱系數與管外側表面傳熱系數隨熱流密度的增大時的增大趨勢是相似的,增大趨勢均為逐漸減小。這是因為對光管表面進行肋結構的增加是強化換熱的常用方法,但肋結構對換熱的強化有一定限制,在熱流密度即入口水溫增至一定程度時對管兩側溫差的影響逐漸減小,使總傳熱系數增大趨勢逐漸減小。

為避免入口水溫對結果影響的不確定性,固定入口水溫,通過改變水流量的方式改變熱流密度,總傳熱系數、管內側表面傳熱系數、管外側表面傳熱系數的變化如圖7所示。對比圖6 可知,總傳熱系數與管內側表面傳熱系數變化趨勢相似,而管外側表面傳熱系數隨熱流量的增大而減小,這是因為水流量較低時,管內側表面傳熱系數與總傳熱系數大小相近,隨著水流量增大,管內側表面傳熱系數增大,管外側表面傳熱系數開始下降,但管外側表面傳熱系數始終為管內側表面傳熱系數的2~5 倍,相差較大。因此,通過不同方式增大熱流量對傳熱系數的變化趨勢有一定的影響,但可以暫時忽略。

圖6 變入口水溫時換熱管傳熱系數對比Fig.6 Comparison of heat exchange tube heat transfer coefficient when changing inlet water temperature

圖7 變水流量時換熱管傳熱系數對比Fig.7 Comparison of heat transfer coefficient of heat exchange tube under variable water flow

綜上所述,在水平單管管外池沸騰換熱中,1#換熱管總傳熱系數、管外側表面傳熱系數更高,對比光管具有更好的強化換熱性能;而2#換熱管對管內換熱的強化效果更加顯著。綜合對比,在同一熱流密度下,1#換熱管管外池沸騰總傳熱系數比2#換熱管管外池沸騰總傳熱系數高約10%,管外側表面傳熱系數高約20%~25%,因此1#換熱管更符合強化水平單管管外池沸騰換熱的要求。

4 結論

本文選用近共沸制冷劑R410A,對相同尺寸的一根光管和兩根雙側換熱管進行了管外沸騰換熱實驗研究,得到如下結論:

1)對比了近共沸制冷劑R410A 光管外池沸騰實驗值分別結合Cooper 公式和Gorenflo 公式得到的管內表面傳熱系數與經驗公式計算值,實驗結果保持在經驗理論值±20%以內,驗證了實驗結果的準確性。

2)運用Wilson 圖解法分別求得兩根換熱管管內換熱強化倍率分別為1.85~2.05 和2.02~2.25,即2#管的管強化倍率稍大一些。

3)綜合對比1#換熱管和2#換熱管總傳熱系數與管兩側表面傳熱系數,1#換熱管管外池沸騰換熱中管外側表面傳熱系數比2#換熱管高約20%~25%,因此1#管更符合強化水平單管管外池沸騰換熱的要求。