鋼鐵企業多源數據匯聚技術分析

廖火根 新余鋼鐵集團有限公司發展規劃處

鋼鐵企業在我國現代化工業建設中發揮著至關重要的作用,社會經濟的轉型、產品種類與規格需求的增多,促使企業加快智能化、數字化生產制造進程。因此,有必要對企業數據組織技術、多源數據匯聚技術進行探討,以此促進鋼鐵企業轉型、發展。

一、鋼鐵企業中數據的多源性

EPR、EMS、MES等系統是鋼鐵企業多源數據的主要來源,從數據應用價值、目標出發,構建起的物聯網能夠對多源數據進行全面采集。因此,鋼鐵企業生產管理、質量管理、能源管理、環保管理、協作多樣性涉及多種數據源,為實現多源數據的有效匯聚,需要利用智能分析模塊將數據轉變成可分析的信息,根據外部變化以及內部變化對智能化、數字化管理計劃進行調整,最終完成價值創造。

二、鋼鐵企業能源管理項目需求

根據國家統計局數據,2019年,我國全年生鐵、鋼材產量達到80937萬噸,同比增長5.3%、9.8%。目前,鋼鐵企業裝備達到了國際先進水平,為進一步提高能源管理效率與環保水平,需要匯聚各能源計量點數據,建立一套自動化采集、存儲、統計、處理的能源管理系統,并以報表形式展現車間日常生產能源消耗,從而保障工業技術安全,有效控制水、電、風、汽、氣的能源消耗,以此進一步提高多源數據的利用效率,實現生產環節的實時監控與管理。

三、鋼鐵企業多源數據匯聚技術

(一)數據采集

針對多源數據的采集,主要是利用通信網關將分散在生產管理各節點的能源數據進行匯聚,數據采集點位包括燒結廠、球團廠、煉鐵廠、煉鋼廠等,然后在匯聚層交換機的作用下,將多源數據傳輸至機房,由機房核心交換機遠程自動抓取、運算、存儲多源數據。通信網關中,每個子網被分配到不同的子網IP地址,與PLC控制系統相互獨立、協調工作,大容量內存為多源數據存儲與處理提供支撐,并可支持電源、CPU以及通訊冗余。

(二)數據計算

由于鋼鐵企業生產過程涉及多個方面,要想提取多源數據特征,需要利用維變換或是函數變換表達信息數據間的交換,并利用大數據、互聯網等技術深入挖掘數據價值,以此保證多源數據匯聚的準確性與可靠性[1]。采用最小二乘法的偏相關函數預測鋼鐵企業能量的消耗,可針對生產過程中的實際問題,給予準確的評價。同時,可以根據生產過程場景的不同,利用相關性分析數據源與工程應用之間的關系,進而為智能化管理平臺的創建提供支撐。

(三)多源數據匯聚

1.數據匯聚

(1)實時數據

時序數據、計量數據是實時數據的兩大類型,其中,時序數據是指壓力、瞬時量、溫度等監測值數據,具有較強的時間屬性,通過過濾、壓縮等降低無用時序數據對數據存儲空間的占用,進而提高數據庫利用效率。鋼鐵企業對時序數據的匯聚,主要是運用商業實時數據庫軟件讀取、存儲時序數據,能夠針對溫度、壓力、流量等生產環節監測點數值以及工藝流程特點,對時序數據進行有針對性的采集與處理。計量數據是指消耗量、累積量、有功電度等數據,主要是運用流量計、儀表采集生產過程中的計量數據,包括吹氧量、高爐煤氣消耗量、吹氬量、環保監測計量數據等,可通過緩存周期設定數值控制訪問數據的速度。

(2)關系數據

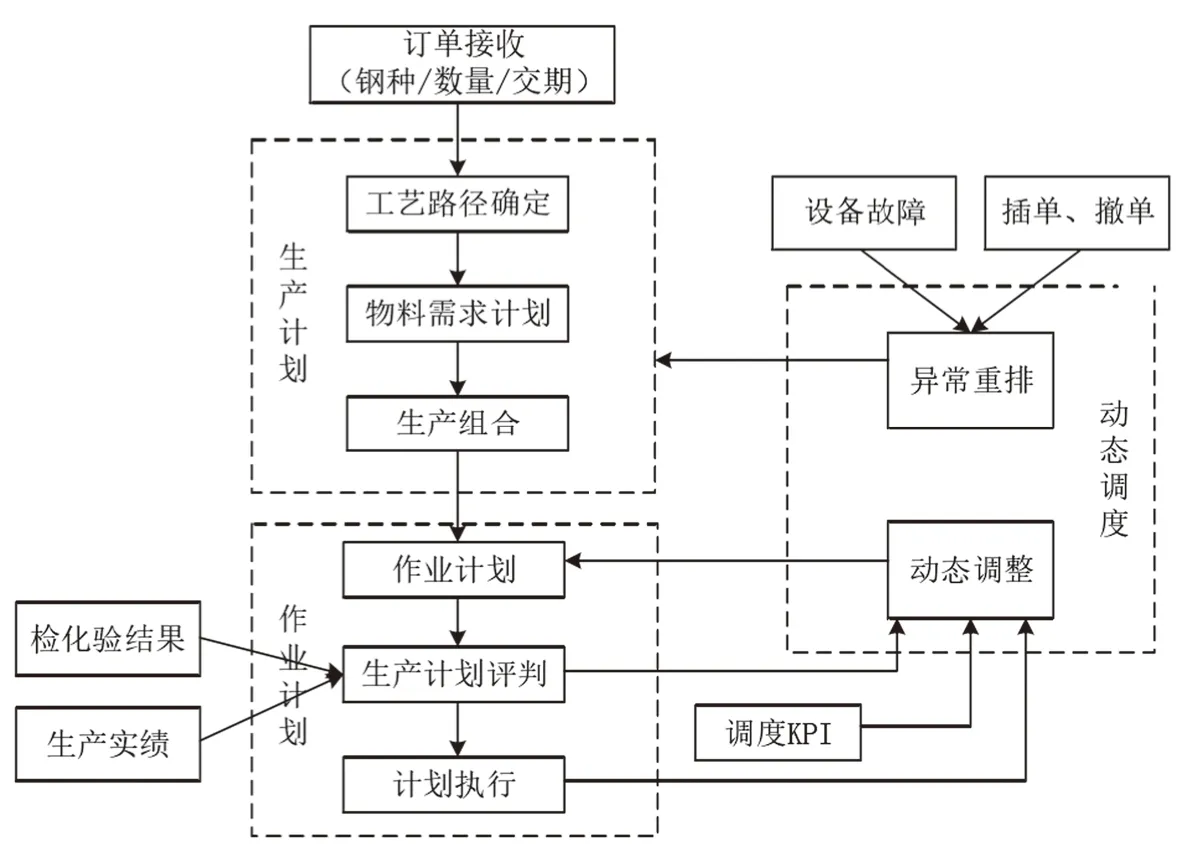

關系數據模型具有數據存儲功能高效、數據庫設計簡單、應用成熟、后期維護工作容易等特點。鋼鐵企業對關系數據的匯聚,主要是利用訂單數據、計劃數據等生成的生產制造計劃,運用SQL語句查詢、獲取數據。同時,打通生產管理與EPR系統之間的接口,對工藝流程、訂單信息等進行采集,在一級控制、二級通訊系統作用下,生產有關工藝參數、產品批次的實時關鍵信息,并根據外部變化以及內部變化,對生產作業計劃進行動態調整,從而加強各生產環節各節點的關系,實現生產計劃的自動化、智能化控制。鋼鐵企業生產過程中關系數據匯聚流程如圖1所示。

圖1 鋼鐵企業生產環節關系數據匯聚流程

(3)事件數據

事件數據則是指鋼鐵企業生產過程中產 品工藝參數、各類物料消耗,通過詳細定義來明確數據生產與采集系統之間的事件關系,從而運用事件數據記錄產品生產全過程。在鋼鐵企業生產環節,運用到的實時監控設備有儀表、傳感器等,經過處理、分析之后反饋給生產工藝,以此避免安全事故的發生。

2.NMP模型

人員、原料、動力等相互協作、運動,最終完成鋼鐵企業的生產過程,使前后、主輔工序間相互作用、相互影響,產生的多源數據支持企業管理決策。為直觀地表征出多源數據匯聚技術優勢,利用業務、時序、非結構三大類數據構建起智能化、數字化的統一管理平臺,以此集成生產過程中的生產管理、質量管理、能源管理、環保管理、協作多樣性數據,實現節點、物料、屬性等方面的自由切換。首先,將鋼鐵企業公司看作廠節點、車間設備看作設備節點,通過規范化、標準化管理手段的運用,將不同類型物料消耗過程中產生的數據信息整合在一起。其次,依據狀態、計量數據對各指標、質量進行采集、存儲、計算,以此明確一條生產線的節點物料產出與消耗關系[2]。最后,利用事件數據連接物質流、能量流中的數據,以此實現源與目標的有效銜接,然后利用業務、事件、計量、時序數據等描述鋼鐵生產流程,從而實現多源數據的匯聚,經壓縮后存儲到數據庫中。

3.數據標簽

數據標簽的形成,需要利用能源管理、MES、EPR、計量等系統的數據,運用TAG解析多源數據,與生產目標再次融合,實現多源數據與數據庫的互動、交換。應用數據標簽類型有直接過程量、間接過程量,若一個獨立事件經融合成為高級事件,標簽中心便會重新定義多源數據,為數據再組織奠定堅實基礎。同時,根據多源數據轉化為目標對象機制的不同,利用協議驅動外圍設備系統,促使數據產生者與數據消費者之間的聯系更加緊密,實現多元數據匯聚技術在鋼鐵企業信息集成項目中的廣泛應用。

四、結論

綜上所述,隨著鋼鐵企業現代信息處理系統架構的逐漸完善,在分析企業關系數據、實時數據、事件數據特點之后,利用NMP模型介紹智能化生產各個節點信息,以此為信息化應用系統服務,建立起完善的多源數據匯聚平臺,實現了能源信息的統一處理,進一步加快企業數字化、智能化建設進程。