聚醚聚合生產溫度控制優化

王立尚

(中海油(天津)油田化工有限公司,天津 300000)

1 破乳劑中間體——聚醚

聚醚又稱聚醚多元醇,是破乳劑生產的中間體產品。一般的聚醚多元醇是以低相對分子質量多元醇、多元胺或其它含活潑氫的化合物做起始劑,與氧化烯烴作用下開環聚合而成。

其中的生產原材料氧化烯烴包括:環氧丙烷、環氧乙烷等,反應催化劑一般使用氫氧化鉀。由于環氧丙烷的聚合反應熱是310kceal/kg,環氧乙烷的反應熱是522 kcal/kg,兩者的聚合放熱都很強烈,因此必須將反應熱量帶走才能順利的進行聚合反應。隨著聚合溫度的升高反應速率增加,反應時間縮短。聚合反應溫度對聚醚多元醇的平均相對分子質量與不飽和度即聚醚雙鍵含量也有影響。隨著反應溫度的升高,環氧丙烷聚合反應過程中活性分子鏈的轉移反應也相應增加,即歧化反應增強,造成有效物質減少,副產品增加。因此,需要將反應溫度控制嚴格控制在一定范圍內,既不讓溫度過低導致反應速率過低,影響產品產量,又不能讓反應溫度過高歧化反應增強,副產品過多。因此,需要提升自動控制水平實現聚合反應溫度的精準控制。聚醚的生產工藝要求將聚合反應溫度控制在145±5℃。

2 聚合反應溫度控制

2.1 溫度控制的難點

在自動控制領域溫度控制一直是一個難點,溫度控制一直以其滯后性強、變化慣性大等等獨有的特性困擾著化工產品生產者和自動控制領域從業者。在渤海生產中心的實際聚醚生產中,溫度控制方式是使用釜內盤管冷卻水和夾套冷卻水進行反應釜冷卻,使用夾套蒸汽進行反應釜加熱。溫度控制的不確定因素很多,其中包括:循環冷卻水溫度、壓力、流量,蒸汽流量、壓力、溫度,反應物料起始溫度,投加的環氧乙烷、環氧丙烷初始溫度,投料速度,釜內物料量等等。簡單來說,反應物的初始溫度,反應放熱的速度、系統冷卻能力和加熱能力不停在變化,并不恒定。冷卻及加熱慣性強,無論冷卻或者加熱特別容易調節過度造成超調。而改變不確定因素,將其變得穩定需要大量資金,例如改造整個公用工程系統,將循環冷卻水溫度、壓力、流量,蒸汽流量、壓力、溫度變穩定,顯然這個方法并不現實。而溫度控制的目的就是在這樣的條件下,實現系統反應溫度穩定。

2.2 DCS控制系統現有溫度控制模式

渤海生產中心采用橫河DCS控制系統進行生產過程控制。采用專門的PID溫度控制模塊進行聚合釜溫度控制。其中溫度控制模塊的PV為當前釜內溫度檢測值,SV為溫度設定值,MV為輸出值。輸出值MV控制著反應釜的冷卻盤管水調節閥,冷卻夾套水調節閥以及加熱蒸汽調節閥。換句話說MV值的大小決定著反應釜的冷卻或加熱,同時決定著冷卻閥及加熱閥的開度大小。如果MV值始終是一個合理的值,且公用工程循環水及蒸汽參數穩定在一定范圍內也就是說冷卻及加熱能力穩定在一定范圍內,理論上就可以將反應釜物料溫度控制在合理范圍內。

3 聚合反應溫度控制優化

3.1 溫度控制優化總體思路

在反應系統中認為系統測量溫度等于被控反應物料溫度。本系統的溫度控制輸出值MV是個關鍵的參數,MV=100%時候系統啟動最大的加熱能力,MV=0%時,系統啟動最大的冷卻能力,當MV值=55%時系統既不加熱也不冷卻。雖然系統中的各個變化但是冷卻使溫度下降,加熱使溫度上升的總體趨勢不變。可以說只要MV值合理就能夠保證系統穩定在合理的溫度范圍。因此,自動調整DCS控制系統溫度模塊輸出值MV值是溫度控制優化的方向。

3.2 PID控制法在聚合反應中的應用

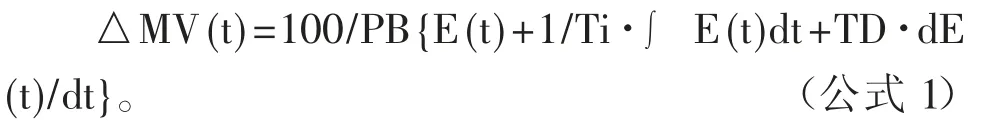

DCS控制系統中采用的是增量式PID控制算法,簡言之輸出值MV變化量△MV經過計算機的計算公式如下:

PB為比例帶,比例參數P=100/PB

E(t)=△e(k)兩次采樣溫度偏差的變化量

∫E(t)dt為系統累計溫度偏差

dE(t)/dt為實時溫度偏差變化率

E(t)=DT·△T其中△T為控制周期

控制周期可以人為設定,△T=8s

Ti為積分時間(Ti=I)

Td為微分時間(Td=D)

PID控制法就是設置合適的PID參數優化系統計算結果。其中PID參數可以在DCS控制系統中溫度控制模塊直接設置。

這里需要進行PID三個參數:比例參數,微分時間,積分時間的重新設置和優化。減小比例帶,相當于增大比例參數提高系統響應速度,增大了積分時間為的是使系統在提高響應速度的同時保持穩定使得被控量回歸性好,增大微分時間提高系統預判,同時進一步提高系統響應速度。參數優化前后對比效果明顯。可以明顯看出優化后溫度控制品質提升,但仍然不能滿足145±5℃的工藝要求。

3.3 模糊控制的應用

可以看出雖然溫度控制品質有提升但是仍不能滿足145±5℃的工藝要求。由于溫度控制滯后性強、變化慣性大,干擾多,傳統的PID控制調節速度太慢,無法滿足工藝要求。因此,引入了模糊控制方法與原PID控制方法共同作用。形成模糊PID控制法。

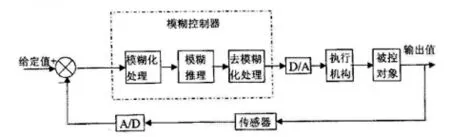

模糊控制系統的基本組成見圖1。

圖1 優化后溫度控制曲線圖

其中溫度給定值就是設定的五檔參數SV,這樣就進行了模糊化處理。傳感器經過A/D(DCS系統模擬量點卡)采集后生產數字信號PV。PV與SV進行對比的形成對應的五檔,分別為:高高,高,中,低,低低。這樣就進行了模糊推理。然后形成的高高,高,中,低,低低五個檔位對應五個策略,對應不同的MV輸出值。這樣完成了去模糊化處理。經過A/D(DCS控制系統模擬量輸出點卡),輸出給現場的盤管水,夾套水和蒸汽調節閥,以及循環進水和乏汽氣動閥,完成了對執行機構的控制。這樣的就完成了圖1的所有控制流程。執行機構動作后作用在反應物料上溫度數值又被傳感器采集進入了第一步,如此循環。

圖1 最終設計

另外,僅僅對溫度進行比較形成模糊控制是遠遠不夠的,不足以抵消溫度控制的滯后性。因此對給定值進行優化,將溫度設定值和溫度變化率DT設定值綁定形成TSV和DTSV,然后重復上文步驟,形成的模糊控制具有超前性。因為溫度變化率DT是對未來溫度變化的一個重要參數,將DT引入控制就可以提前對溫度進行調節,從而抵消溫度控制的滯后性。

系統編程邏輯舉例:溫度高于150℃(工藝要求145±5℃)設定為高高,溫度高于145℃且溫度變化率DT大于0.02℃/s設定為高高。高高狀態對應的MV輸出值為0,也就是最大冷卻輸出。當MV輸出值為0時,冷卻水調節閥全開,蒸汽調節閥全關。溫度低于140℃設定為低低,溫度低于145℃且溫度變化率DT小于-0.02℃/s設定為低低。低低狀態對應的MV輸出值為100,也就是最大加熱輸出。蒸汽調節閥全開,冷卻水調節閥全關。

模糊控制將溫度的狀態分檔之后進行相應的調節,調節周期設定為60s。系統先將MV輸出值的控制交給模糊控制模塊,模糊控制模塊做出判斷并計算出MV值后將控制權交給PID模塊,在60s周期范圍內PID模塊計算出MV值,每到60s周期后再將MV值控制權交給模糊控制模塊。這樣實現了模糊控制進行粗調,PID控制進行微調的模糊PID控制方法。

3.4 應用效果

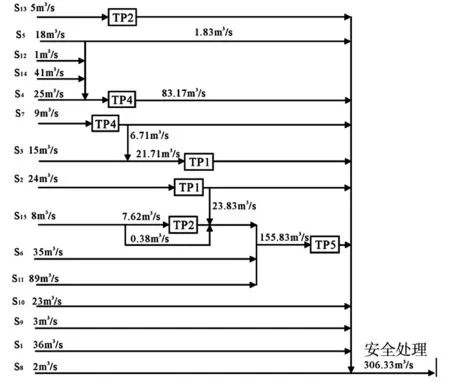

經過自動控制優化之后可以看出來,溫度控制曲線波動小(紅色曲線),近似正弦曲線,曲線坡度小,超調量較小,基本滿足了工藝要求145±5℃的溫度范圍。目前使用效果良好。