一種新型飛機裝配自動化鉆孔系統研究

陳龑斌 林偉 霍玥玥

摘要:介紹了一種利用低成本、低精度的機器人和標準的鉆孔工具、先進的VR技術相結合的方法,實現飛機裝配線鉆孔過程自動化。飛機裝配線上需要鉆孔的零件主要包括機翼上下壁板、前后梁、肋骨、機身蒙皮等。傳統的飛機零件鉆孔過程通常由人員執行,而設計的解決方案可以去除人工操作,提高系統的靈活性。同時,它也適用于現有的裝配線,因為它只需要對裝配線進行最小的更改,并且對市場上幾乎所有可用的機械手都有效。為此提出了設計方案,使低成本的標準工業機械手滿足鉆孔任務的要求。進一步來說,采用了一種帶有商用鉆削末端執行器和力傳感器的標準手臂機械手。并在一個真實的裝置上對設計的架構的有效性進行了測試。與此同時,在飛機裝配的工藝設計中運用了vR設計,實現了在設計階段用vR環境測試飛機進行人與設備“物理”交互。

關鍵詞:自動化鉆孔;新型自動化;力控制;VR設計

中圖分類號:V262.4 文獻標識碼:A 文章編號:1001—5922(2021)01-0192—05

0引言

本文介紹了如何利用低成本的部件來完成鉆飛機鉆孔。特別是,采用低精度機器人(關于航空業允許的公差),配備有力傳感器和現成的鉆孔工具。在手頭的任務中采用力/扭矩傳感器可能有幾個原因。在不使用參考夾具的情況下,它允許控制鉆孔方向的力,同時最小化切向力,以防止滑冰現象。另一方面,為了充分考慮鉆模位置對鉆模位置的不完全了解,合理地控制鉆模沿鉆向的受力,在參考鉆模存在的情況下,需要采用力控制算法。從硬件和設計軟件兩方面描述了該體系結構,提供了所有必要的細節,從而從現成的機器人開始最終解決方案。

1硬件和軟件體系結構

本節介紹了采用的硬件和開發的軟件。在此,值得強調的是,僅使用了商用部件。

1.1硬件體系結構

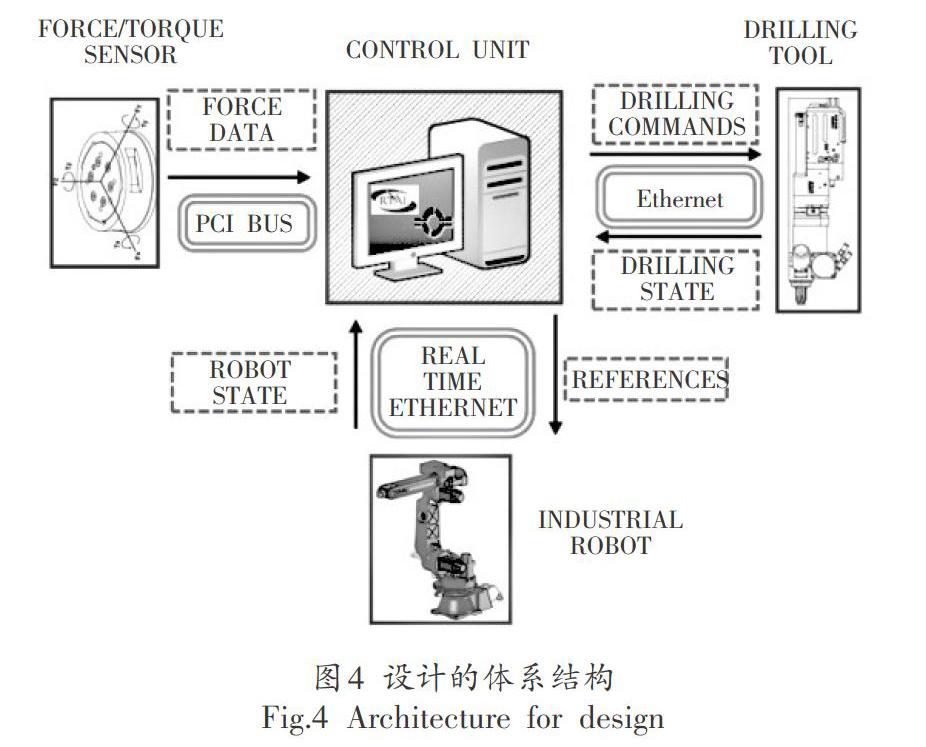

下面描述的設置安裝在薩勒諾大學的自動實驗室。采用Comau公司生產的智能六機器人對鋁件進行鉆孔。在表I中,報告了SmartSix規范。這是一個小尺寸6自由度(DOF)6kg有效載荷的串聯鏈式機器人,其擬人結構如圖1所示(在左側)。該機器人主要用于汽車工業中的電弧焊、密封或噴漆作業。機器人配有C4G控制器,除其他外,該控制器允許使用標準外部PC對機器人進行控制。即使對于工業機器人(如所考慮的機器人),這也是當今非常常見的特征,因此不會破壞所提出解決方案的一般性。機器人安裝在一個滑動軌道上,增加了機器人的工作空間。在同一幅圖中可以看到,在機器人的頂端安裝了一個鉆孑L工具和一個力傳感器。鉆孔工具最好如圖2所示。它是Lubbering公司生產的一種現成氣動工具,操作人員常用于手動鉆孔,配備有同心夾頭,在鉆孑L過程中,它提供了一種符合人體工程學的、快速的將鉆頭夾緊到夾具孔中的方法。該工具經過了輕微的修改,只是為了在不改變其主要特性的情況下安裝在Comau機器人上。最后,鉆孔工具安裝在一個ATI GammaS165-56軸力/扭矩傳感器上,該傳感器依次連接到機器人尖端。要鉆孔的零件是由圖3(左側)所示的柔性夾具固定的鋁板。面板由真空帽固定,夾具的靈活性是因為可以重新配置結構以固定可變曲率面板。在同一張圖(右邊)中,它詳細地顯示了一個帶有一系列參考孔的夾具。夾具上的這些孔使機器人能夠準確定位要鉆孔的點的位置。圖4顯示了鉆孔系統所采用的軟件體系結構的概述。

2.2.軟件體系結構

圖4顯示了鉆孔系統所采用的軟件體系結構的概述。體系結構的主要部分由控制單元來表示,控制單元負責收集來自不同外設(包括機器人)的所有信息,制定控制策略,并發送控制命令。控制單元是一臺運行Linux操作系統的標準Pc,該操作系統已通過免費的實時擴展進行了修補,以獲得實時操作系統。為了產生高效的、可重用的代碼,所有用于系統控制的軟件都是使用開放式機器人控制軟件(0ROCOS)框架編寫的,該框架是在自由軟件許可下發布的。OROCOS的目標是為機器人和機器控制開發一個通用的、自由的軟件和模塊化框架。它有時被稱為中間件,因為它位于應用程序和操作系統之間,負責軟件組件的實時通信和執行。OROCOS的設計是為了自然地允許軟件的模塊化和可重用性。實際上,圖4中所示的每個設備都與一個OROCOS組件相關聯,該組件從中收集信息并發送回命令。不同組件之間的信息交換通過靜態或動態定義組件連接來保證。此選項允許輕松向系統添加新功能。

如上所述,選擇用于此設置的機器人是ComauSmartSix(圖1),是Comau機器人中最小的。C4G控制單元通過以太網上的實時通信以500Hz的頻率與控制Pc通信。在每個時間步,每個機器人軸的狀態(位置、速度、電機電流和其他監控信息)被發送到控制Pc機,控制Pc機計算參考輸人。對于后者,允許多種操作模式。特別是可以:聯合位置參考并使用內置Comau位置控制器(位置模式);速度參考并使用內置的Comau速度控制控制器(速度模式);允許用戶設計自己的控制策略(當前模式)的當前參考。

由于活動的目標之一是開發盡可能通用的解決方案,因此選擇了第一種操作模式。事實上,幾乎所有的工業機器人控制器都允許外部生成關節位置命令,而只有少數控制器允許速度和當前模式

通過控制Pc命令鉆具,控制Pc通過以太網向鉆具控制箱發送命令。激活同心夾頭的單個命令可在標準操作模式下啟動鉆孔任務并停用同心夾頭,循環持續時間約為20s。最后,通過在PCI總線上工作的國家儀器使用FTD-DAQ-M 1PCI-6220DAQ卡將力傳感器連接到控制單元。

2控制策略

本節描述了一種通用控制策略的設計,該策略使標準機器人適合于鉆孔任務。結果是針對現有的機器人平臺,然而,方法是完全通用的。

2.1問題表述

考慮的鉆孔任務包括6個階段:(a)人工根據位置選擇鉆孔或鉆孔順序;(b)機器人接近鉆孔點。在這種情況下,控制Pc為機器人規劃一條軌跡,并以指定的頻率將關節位置發送給C4G控制器;(c)接近階段結束后,機器人移動,使鉆頭尖端與要鉆孔的零件接觸;(d)一旦鉆孔工具到達最終位置,面板將最終鉆孔;(e)在鉆孔任務結束時,將鉆具從鉆孔部件中取出;(f)開始新的一輪鉆孔任務。

如果在沒有參考夾具的情況下進行鉆孔,則需要在(c)-(f)階段使用直接力控制算法,以最小化與面板相關的切向力,并控制沿鉆孔方向的力;同樣,在鉆削過程中,必須采用力矩控制算法來保持鉆軸垂直于面板。同樣,當同心集管必須安裝在夾具孔上時,在使用參考夾具鉆孔時需要力控制。這是由于機器人的精度較低和/或不完全了解參考夾具相對于鉆孔工具的位置。盡管階段(a)、階段(b)的軌跡規劃沒有提出任何具體問題,但力控制算法的設計值得詳細討論。此外,在第二節所述的上下文中,需要通過適當使用機器人的低級內置位置控制器來設計力控制回路。

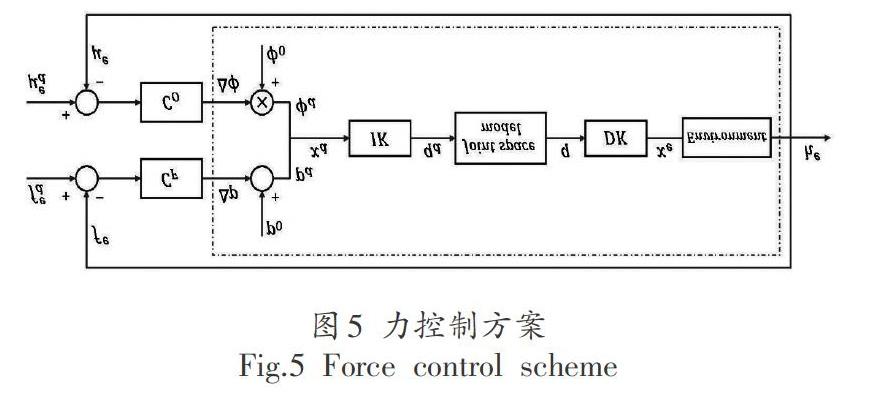

2.2力控制算法設計

機械化鉆孔作業要求精確控制機械手與環境相互作用時產生的接觸力。在使用鉆模鉆孔時,力控制允許機器人安全地將末端執行器同心夾頭插入鉆模孔中。這種耦合的誤差遠小于工業機器人的定位精度。此外,通過將所需力矩設置為零,控制算法還可以容忍同心夾頭軸和鉆孔軸之間的對準誤差,從而使其在孔內滑動。

4VR技術+裝配,飛機裝配的工藝設計

我們的虛擬現實(VR)的重點是可視化和與飛機CAD幾何圖形交互,從而提供一個幾乎與設計階段為飛機構建的全尺寸物理模型內部相同的VR環境。我們相信,虛擬現實技術不僅可以讓人直觀地看到一組零件的CAD表示,還可以讓人與零件進行“物理”交互,即將零件移人或移出安裝位置,繞過障礙物,等等。

目前我們工作的主要目標是發展和展示我們所稱的“以自我為中心的人類模型”。我們指的是一種虛擬現實能力,參與者從第一人稱的角度感知自己進入飛機幾何結構,“穿著”一個圖形化的人體,其位置和動作與他/她自己的非常相似。參與者四肢、軀干和頭部的位置/方向傳感器向計算機提供必要的信息,使計算機能夠在相應位置繪制圖形體。實時碰撞檢測軟件會通知參與者是否遇到障礙物。觸覺反饋系統會讓用戶真正感受到這種碰撞。同時,我們提供聲音提示,并使物體變色,以通知用戶發生碰撞。

5結語

文章面向航空工業鉆孔作業自動化的軟硬件體系結構設計。這里設計的解決方案使用了低成本、低精度的機器人和標準的手動鉆孔工具。詳細描述了利用這些機器人所要采取的步驟。通過仿真和實驗驗證了該方法的有效性。作為今后的工作,將對無基準鉆模的鉆進進行試驗研究。此外,一個CMOS和一個熱成像相機將被用于過程監控目的。它們最終將由其他機械手攜帶,并在分布式控制的框架內進行處理。此外,我們在飛機裝配的工藝設計中還運用了VR設計,即采用VR環境測試飛機進行人與設備“物理”交互,從而提供一個幾乎與設計階段為飛機構建的全尺寸物理模型內部相同的VR環境。