核島燃料貯存格架自動引入系統的應用研究

劉琪琳,李云峰,潘國祥,楊澤宇,朱全友

(中國核工業二三建設有限公司紅沿河項目部,遼寧 瓦房店 116300)

1 概述

基于核島燃料廠房乏燃料貯存格架自身結構特點及燃料廠房環境的局限性,為滿足乏燃料貯存格架的順利引入,特研發格架自動引入裝置。通過舵輪結構的電動行走平臺搭載一臺大型齒圈結構的翻轉機,配以由SICK感應器等構成的安全控制系統,通過操縱無線工業遙控器或線控手柄,實現格架的自動引入,在減少人力投入的同時,提高工作效率,降低質量安全風險,實現機械安裝自動化。同時不局限于乏燃料貯存格架的引入,達到多個項目、多種設備通用的目的。

2 結構組成

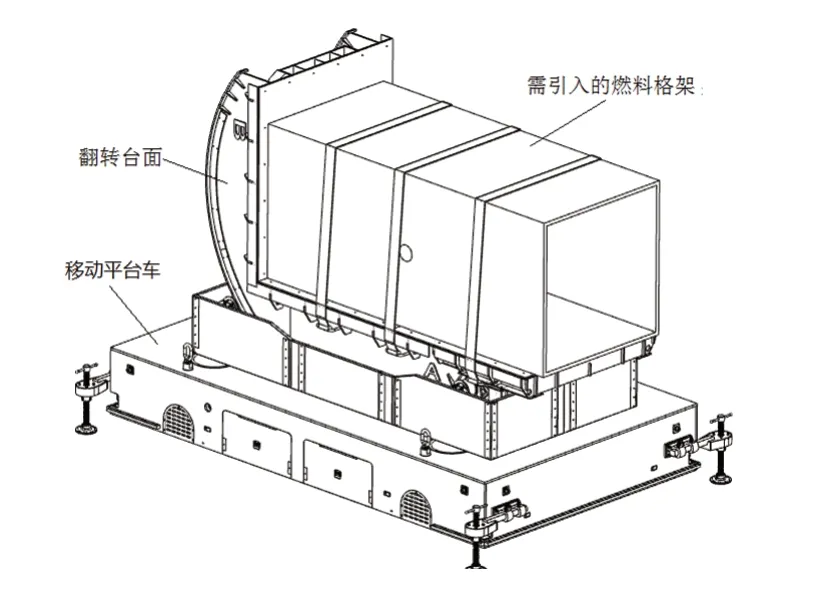

這種移動機構應用在乏燃料的貯存格架下面,用于格架引入時實現自動移動和行走,主要由移動平臺車、控制系統、安全系統、動力系統組成(見圖1)。

此外,整機尺寸滿足區域條件限制,在對乏燃料貯存格架引入及翻轉裝置的設計時,考慮到擴展區入口寬和高的條件限制自動引入裝置的設計尺寸應避免與其干涉,保證有足夠的空間使得該裝置在搭載格架的條件下順利自動通過擴展區入口到達0米吊裝孔下。

圖1 整體結構圖

3 工作原理

自動引入裝置可通過操縱無線、有線工業遙控器或人機界面3種方式來控制4個舵輪行駛。行駛方式有前進,后退,180°左右平移、左轉,右轉。可通過切換3擋開關選擇低速,中速,高速模式。通過搖桿控制小車的前進、后退。搖桿設有五檔,三種速度模式下的每種速度均可以5擋調速。

人機對話采用三種方式實現,操作員可分別通過手持有線或無線遙控器按鍵、操控臺按鍵、觸摸屏運行界面中按鍵輸入指令信息。通過觸摸屏來設置小車運行參數,包括運行速度、運行方向、電池保護值等內容。監控顯示小車運行速度、運行方向、電池電壓狀態、監控電機運行電流、伺服控制器運行狀態、故障報警、顯示故障代碼等內容。

移動平臺車采用對角驅動,同時車體前方設有轉向橋架,轉向橋架通過翹板結構與車體連接,當地面出現凹凸不平時,通過翹板結構達到車體臺面與地面之間的水平狀態,后輪輪組獨立固定在車體上,后面兩個獨立的輪組與前面一套轉向橋架組成一套承載系統,根據三點成一平面原理,保證四個輪子穩定接觸地面,不會出現輪組懸空的狀況發生。

移動平臺車頭與車尾車體四周裝有8臺障礙物超聲波雷達檢測傳感器作為避障保護機制,當行駛方向內有障礙物持續存在時,移動小車減速運行,如果障礙物在1秒內不解除,移動平臺車立即停車并發出障礙警報,等待障礙物消失后,自動啟動,繼續執行停車前的工作。此外,自動引入裝置設有防撞安全觸邊,當安全觸邊與外物發生碰撞時,移動小車立刻停車,并發出障礙報警,待外物從到航線上移開后,為了安全性需要人工按下確認按鈕,移動小車才會繼續運行。最后,車體上還裝有8個急停裝置,預防翻轉機在任何情況下都可以緊急停車。

驅動輸出與翻轉機構程序互鎖,實現移動平臺車與翻轉機構之間的閉鎖。在90°翻轉后的限位保護功能,確保格架翻轉位置準確,格架翻轉過程中可在任意位置停機,并停車自鎖。突然斷電、停車自鎖保護功能,格架保持平穩不移動,安全可靠。

采用蓄電池組為其提供動力來源。電池組充放電壽命長,電壓特性平穩,可快速充電,單次充電使用時間長。隨車還配備380V手動充電站,配備標準工業插頭與電池對接。

4 結構特點

舵輪組通過回轉支承外圈將車輪組與車體螺栓連接在一起,通過轉向伺服電機減速機帶動小齒輪,小齒輪帶動回轉支承外圈,因為外圈和車體固定在一起,因此,小齒輪在與回轉支承外圈作相對旋轉運動的時候,從而實現小齒輪帶動整個車輪組進行360度旋轉,進而實現車體的轉向以及平移功能。回轉支承內圈與車輪安裝架螺栓連接在一起,通過驅動伺服電機減速機帶動聚氨酯車輪進行前進后退運動。

翹板組主要由翹板結構架、主動舵輪組、從動舵輪組、翹板軸承座等組成,其中翹板組通過翹板軸承座與車體螺栓連接在一起,實現中間固定,兩邊可以根據地面凹凸情況進行制動調整功能。主動舵輪組提供翹板組直線運動動力和轉向功能,從動舵輪組提供轉向功能,以實現翹板前進后退轉向平移功能,從而實現整個車的前進、后退、左轉、右轉、180°左右平移功能。

電氣控制部分組成主要是以西門子PLC S7-200 SMART 可編程控制器ST60為核心CPU,擴展了2塊16路數字量輸入模塊、1塊8路模擬量輸入模塊,1塊4路模擬量輸出模塊;驅動小車舵輪前進后退用的2臺牽引伺服控制器;驅動小車轉向用的4臺轉向伺服控制器;驅動平臺翻轉電機用的1臺變頻器;配有12路4個舵輪到位位置傳感器;4路模擬量旋轉角度傳感器;2路翻轉用的到位傳感器;工業級手持無線1臺;有線遙控器1臺;1臺10寸人機界面觸摸液晶屏顯示信息;8路障礙物超聲波雷達檢測傳感器。

48塊動力電池及2臺逆變器作為電源供給。

采用西門子S7系列PLC,擴展能力強,有強大的模塊系統,支持無線串口,無線以太網的通訊功能。功能強大,結構緊湊并且經濟。西門子SIMATIC S7通用控制器,可以節省安裝空間并且具有模塊化設計的特點。

大量的模塊可根據手頭的任務被用于擴展集中系統或創建分散結構的系統,并促進備件成本效益的經濟性。PLC完成的任務:在正常操作過程中,接收操作員通過有線或無線遙控器進行所有的指令操作,驅動觸摸屏監控運行狀態。實時監測安全系統中的保護命令,輸出命令驅動電動傳動裝置運行或停機。監測電池放電情況,提示充電聲光報警。驅動輸出翻轉機構運行,實現移動平臺車與翻轉機構之間的閉鎖。

5 工作流程

(1)格架由大件堆場通過平板車運輸至K區0米擴展區外;

(2)通過汽車吊將乏燃料貯存格架吊裝至自動引入系統移動平臺車的承載臺面A面上,并用格架固定綁帶固定;

(3)操作人員將移動平臺車的所有急停按鈕復位,當控制屏上顯示移動平臺車可以移動后,操作人員方可操作遙控器進行平臺車的移動工作(此時,翻轉機構形成閉鎖,無法實現動作);

(4)操作人員通過平臺車的前進、后退、180°平移等操作,將乏燃料貯存格架移動到指定的待翻轉位置;

(5)操作人員通過操作翻轉機構進行格架翻轉,翻轉機構進行格架翻轉時移動平臺車自動鎖定,無法進行前進、后退、180°左右平移等曹操作,以保證格架翻轉過程中的安全性;

(6)當格架翻轉90°時,翻轉機構自動停機并保持穩定,此時,格架垂直坐立于承載臺面B面上,操作人員將K區燃料廠房的輔助吊車10t鉤通過專用吊索具與格架相連,并拆除格架固定綁帶;

(7)起升輔助吊車10t鉤,將格架引入之K區+20米燃料廠房,并最終通過輔助吊車將格架就位在乏燃料水池內進行位置和標高調整;

(8)操作人員操作翻轉機構逆時針旋轉回到初始位置;

(9)操作人員操作遙控器通過平臺車的前進、后退、180°左右平移等功能將移動平臺車移動至K區0米擴展區外最初接收格架的位置進行下一循環操作。

6 結語

核島燃料貯存格架自動引入系統技術的應用實現了格架的自動引入,在減少人力物力投入的同時,提高了工作效率,降低了質量安全風險,實現了機械安裝自動化。并進行了實際應用,取得了良好的應用效果,具有良好的推廣使用效果。

此外,充分響應國家關于做好“新基建”技術研究與綜合能力建設有關工作的號召,以技術創新為驅動,面向高質量發展需要,提供智能升級、融合創新等服務的基礎設施體系,提高核島安裝市場競爭力,適時開展新技術創新與研究,在原有核電與大型基礎設施建造經驗與成套技術的基礎上,主動對接自動化、智能化、信息化技術的應用,針對核工程“數字化管理”與“智能建造”兩個領域加快掌握關鍵技術,提升創新融合能力,增強各單位的市場競爭力。