利用JX300-XP DCS系統實現精硫槽的自動控制

黃建林

(中化重慶涪陵化工有限公司,重慶涪陵 408000)

硫磺制酸生產中儲存于液硫儲罐內的液硫進精硫槽,并通過精硫槽上方安裝的立式精硫泵將液硫噴入焚硫爐中焚燒,因而精硫槽內液硫液位及溫度控制尤為重要。

1 精硫槽原有控制方式

操作人員通過操作室內JX300-XP DCS系統的上位機顯示界面集中監視精硫槽內液硫溫度、液位和立式液硫泵向焚硫爐噴射液硫流量,若槽內液硫液位、溫度出現變化需要調整向焚硫爐噴放的液硫量時,可通過對講機與現場巡查操作員溝通,調節相應的手動閥。

由于操作人員精力有限,有時會出現以下問題:①液硫最佳溫度為130~150 ℃,若精硫槽內液硫溫度出現較大波動,超出該范圍,會影響液硫輸送,嚴重時會堵塞焚硫爐的液硫噴槍、損壞精硫槽上安裝的精硫泵,甚至燒毀精硫泵的電機;②若液硫液位過低,則會導致焚硫爐無液硫燃燒,嚴重影響生產,而且精硫泵空泵運行將受到損壞;若液硫自精硫槽溢出,又會浪費液硫原料,夜間溢出甚至引發安全事故。

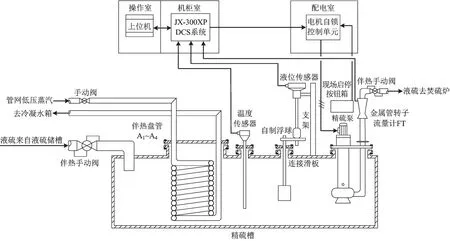

此外,需向焚硫爐噴放液硫時,按下現場啟停按鈕箱的“啟動”鍵,配電室控制柜的電機自鎖控制單元開始操作,精硫泵運行,此時再人工調節閥門開度,就會出現工藝指標波動較大的現象。原精硫槽液硫溫度、液位以及噴射流量監控流程見圖1。

針對上述問題,中化重慶涪陵化工有限公司對已有的JX-300XP DCS系統編寫相應自動控制程序,并對精硫槽進行一系列技改。

圖1 原精硫槽內液硫溫度、液位及噴射流量監控流程

2 精硫槽自動控制系統

精硫槽自動控制系統主要包括檢測、執行和控制環節。

2.1 檢測環節

檢測環節包括溫度檢測和液位檢測。

溫度檢測用溫度傳感器附帶法蘭裝配式Pt100熱電阻,由精硫槽頂部插入槽內,用螺絲固定于槽頂上,插入長度大于液位檢測環節中自制浮球,從而保證精硫槽內液硫液位即使處于低位,溫度傳感器仍能將檢測到的槽內液硫實時溫度轉換成電信號傳輸至JX-300XP DCS系統的溫度控制組態程序加以運算處理,同時將精硫槽液硫實時溫度顯示在DCS系統上位機顯示屏上,供操作人員監控,確保槽內液硫溫度始終處于穩定范圍。

液位檢測用液位傳感器為浮球連續式液位計,它與其輔助設施一同監測精硫槽中液硫液位。液位檢測輔助設施由自制浮球、連接滑板和支架組成。

自制浮球材質為316L不銹鋼,長度小于溫度傳感器插入精硫槽的深度和精硫泵放入精硫槽的長度,從而保證槽內液硫處于浮球檢測最低位置時,溫度傳感器能檢測到液硫溫度和精硫泵泵殼與葉輪是否處于液硫中,避免精硫泵因空泵旋轉而損壞。

連接滑板與自制浮球連接之處用鉆孔焊接固定,與液位傳感器連接之處的鉆孔徑略大于液位傳感器桿徑。因為精硫槽中液硫液位一旦變化,自制浮球就會發生位移,帶動連接滑板移動,于是又推動液位傳感器桿上的浮球也移動,同時把位移變化量轉換成電信號傳輸至JX300-XP DCS系統,再經系統組態程序中的液位控制模塊組加以運算處理,輸出電信號來控制伴熱不銹鋼電動開關球閥的開關,從而達到控制槽內液硫液位的目的。

支架的作用是支撐與固定液位傳感器。

2.2 執行環節

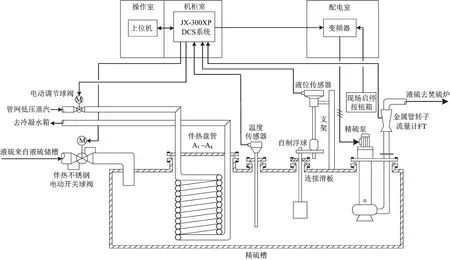

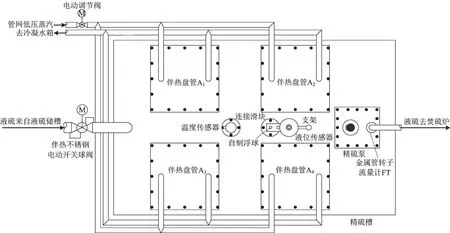

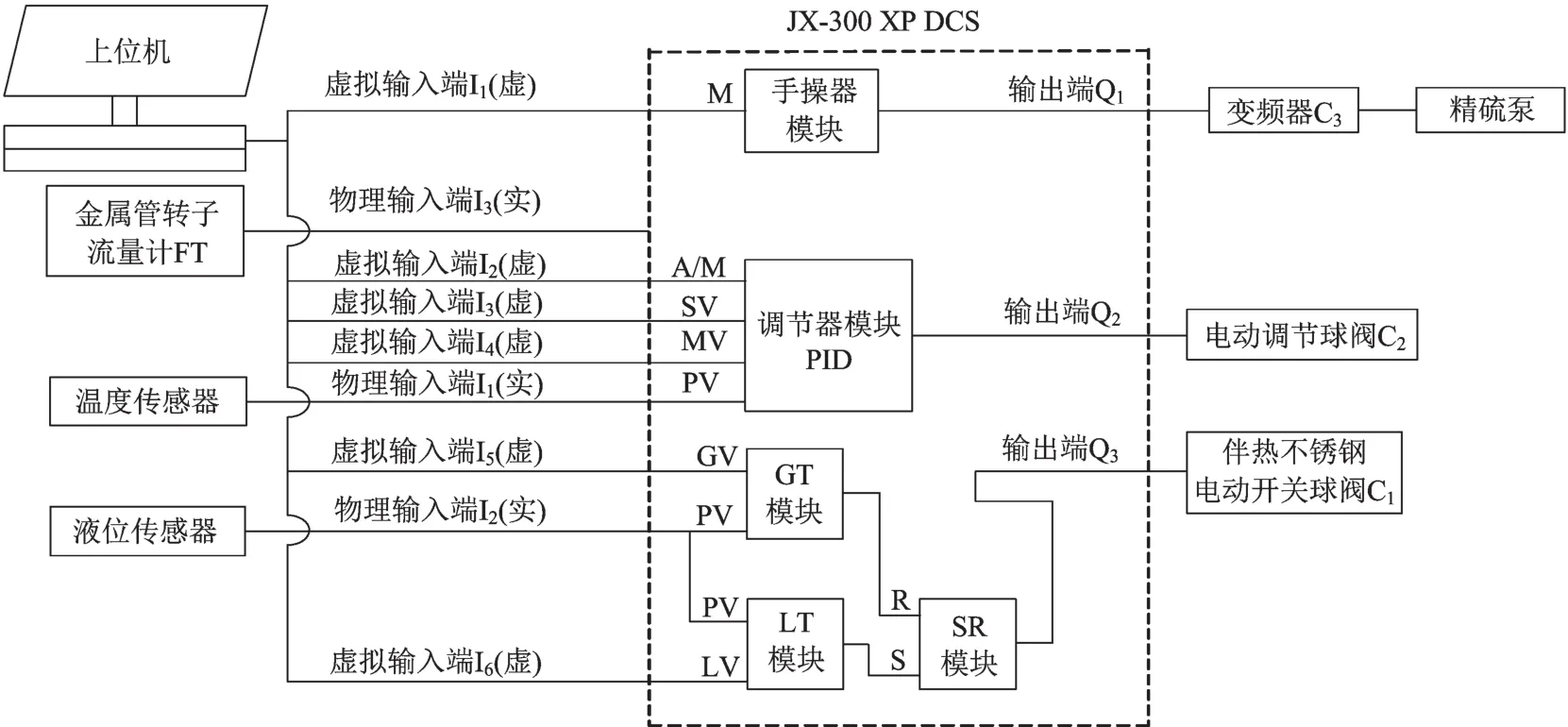

配電室內變頻器接收JX300-XP DCS系統輸出的變頻器控制信號,通過控制液硫泵轉速來調節向焚硫爐噴放液硫的流量。精硫槽內液硫溫度、液位及噴射流量自動控制流程見圖2,精硫槽內液硫溫度、液位及噴射流量自動控制設備布置俯視見圖3。

圖2中FT是帶遠傳功能的金屬管轉子流量計,監控向焚硫爐噴放的液硫流量。電動調節球閥接收JX300-XP DCS系統輸出的溫度調節信號,再去控制進入伴熱盤管的蒸汽量,保證精硫槽中液硫溫度在工藝指標內。JX300-XP DCS系統輸出的開關信號控制伴熱不銹鋼電動開關球閥開合,進而控制液硫儲罐內的液硫流入精硫槽,保證精硫槽中液硫液位在控制范圍內,確保生產連續性和設備完好。

2.3 控制環節

控制環節包括液硫泵轉速調頻控制組態程序、液硫溫度控制組態程序和液硫液位控制組態程序。

液硫泵轉速調頻控制組態程序由輸入端、手操器模塊和輸出端Q1組成。按下現場啟停按鈕箱“啟動”鍵,配電室內變頻器逐漸運行至設定頻率,帶動液硫泵電機運轉,電機再帶動液硫泵運轉,將液硫輸送到焚硫爐燃燒,操作人員通過上位機人機交互界面根據生產實際情況輸入需要的頻率值,經虛擬輸入端I1(虛)傳至JX-300XP DCS系統的精硫泵調頻控制程序手操器HC的M端,經手操器HC運算處理,由輸出端Q1輸送至變頻器C3,改變其頻率,進而控制液硫泵噴放到焚硫爐的液硫量,實現遠程控制目的。

圖2 液硫溫度、液位及噴射流量自動控制流程

圖3 液硫溫度、液位及噴射流量自動控制設備布置俯視圖

JX-300XP DCS系統液硫溫度控制組態程序由輸入端、調節器模塊PID和輸出端Q2組成。精硫槽中液硫實時溫度由溫度傳感器通過JX-300XP DCS系統物理輸入端I1(實)傳送給PID模塊的PV端,操作人員通過上位機人機交互界面將工藝要求的控制溫度值,經虛擬輸入端I3(虛)傳送給PID模塊的SV端,PID模塊的工作狀態選擇,由操作人員根據實際需要通過上位機人機交互界面發出指令經虛擬輸入端I2(虛)傳送給PID模塊的A/M端。

當處于自動狀態“A”時,液硫溫度控制調節器PID模塊SV端和PV端輸入的信號進行比較后,在模塊中做PID運算處理,并將運算處理信號經輸出端Q2傳送給電動調節球閥C2,調節蒸汽輸送量至伴熱盤管A1~A4,使連續自動控制精硫槽中液硫溫度符合工藝指標。

當處于手動狀態“M”時,PID模塊SV端和PV端輸入的信號不會進行比較,操作人員通過上位機人機交互界面輸入閥門開度值,經虛擬端子I4(虛)將開度值信號傳送給PID模塊的MV端,在模塊中進行運算處理,并將運算處理信號經輸出端Q2傳送給電動調節球閥C2,調節蒸汽輸送量至伴熱盤管A1~A4,實現遠程手動控制精硫槽中液硫溫度。

PID模塊通常處于自動狀態“A”,若遇緊急狀況,為保證生產連續性,才將PID模塊處于手動狀態“M”。控制精硫槽液硫液位采取兩位控制法,包括輸入端、高液位比較模塊GT、低液位比較模塊LT和SR觸發器模塊以及輸出端。操作人員通過上位機人機交互界面將高液位和低液位設定值,經虛擬輸入端I5(虛)和I6(虛)分別傳送給模塊GT的GV端和LT的LV端,精硫槽液硫實際液位由液位傳感器及其附屬設施組成的檢測機構檢測,再轉換成電信號經物理輸入端I2(實)和I3(實)分別傳送GT模塊和LT模塊的PV端,這兩組PV信號分別與GT模塊和LT模塊的GV、LV設定信號比較處理后,經SR觸發器模塊運算處理,并將運算處理信號經輸出端Q3開關信號控制伴熱不銹鋼電動開關球閥C1的打開與閉合,確保精硫槽液硫液位低于設定值時能及時打開閥C1,將液硫儲罐中的液硫補充到精硫槽內;當精硫槽液硫液位補充到設定的高限值時也能及時關閉閥C1,避免液硫從精硫槽中溢出,確保精硫槽有液硫,保證生產連續性[1]。精硫槽內液硫溫度、液位及噴射流量自動控制DCS系統邏輯控制見圖4。

圖4 液硫溫度、液位及噴射流量自動控制DCS系統邏輯控制

3 結語

通過將原有精硫槽控制方式改為自動控制,經實際運行發現,該自動控制滿足生產裝置的連續性和后續工藝指標的穩定性,減輕了操作人員的勞動強度,可以更好地避免液硫浪費、運行設備損壞及人員安全事故等現象發生。