高壓旁路管道可靠性評價技術研究與應用

張雪超,郝曉瑋,程 璐,張艷飛

(1.內蒙古電力(集團)有限責任公司,內蒙古 呼和浩特 010050;2.呼和浩特供電局,內蒙古 呼和浩特 010020;3.內蒙古電力科學研究院,內蒙古 呼和浩特 010020)

0 引言

隨著我國電力行業快速發展,許多高參數大容量火電機組相繼投入運行,同時,超齡機組仍在帶傷服役。機組運行參數的提高和超齡機組服役時間的延長導致電廠高溫蒸汽管道的運行可靠性問題越來越突出。一方面,高溫管道價格昂貴,其使用壽命直接影響運行成本[1-2];另一方面,高溫管道一旦發生破裂或泄漏,損失極為嚴重[3]。因此,如何在保證安全的前提下,提高高溫管道的運行經濟性成為越來越重要的問題。

“合于使用評定標準”是以合于使用為原則,對存在的缺陷、蠕變等按照嚴格的理論分析做出評定,確定其對安全的威脅程度,并對設備未來的發展作出判斷[4]。對存在威脅程度很小的設備缺陷,將允許其在監控下使用;對降低使用規格后并不構成危險的設備,可考慮降格使用;對所含缺陷已構成危險的構件,必須立即采取措施,返修或停止使用。基于“合于使用標準”需要對高溫管道開展完整性評價、性能評價和壽命評估[5-9],通過對設備狀況開展檢驗、評定以及可靠性評價保證安全生產,提高經濟效益。

1 高壓旁路管道完整性評價

1.1 高壓旁路管道的布置

主蒸汽管道甲乙側旁路支管經三通管件后匯入公稱直徑為244.5 mm、壁厚為36 mm 的高壓旁路管道,在5 m 平臺處設有高壓旁路減溫減壓裝置,高壓旁路電動門后混溫段管道和減溫減壓裝置之間連接管道規格、材質和電動門前一致,長度約2 m。經減溫減壓后,通過公稱直徑為508 mm、壁厚為12.5 mm的管道通往再熱蒸汽冷段管道,減溫減壓閥后第一道焊口到水平管道垂直距離約2 800 mm,水平段至三通前約12 m,三通后由公稱直徑為355.6 mm、壁厚為10 mm 的管道進入左右側再熱蒸汽冷段管道,如圖1 所示。圖1 中,B1—B28 為高壓旁路管道減溫減壓閥后部分的焊口編號;A1—A23 為高壓旁路管道減溫減壓閥前部分的焊口編號;W1—W17 為高壓旁路管道彎頭編號。

圖1 高壓旁路管道

1.2 無損檢測分析

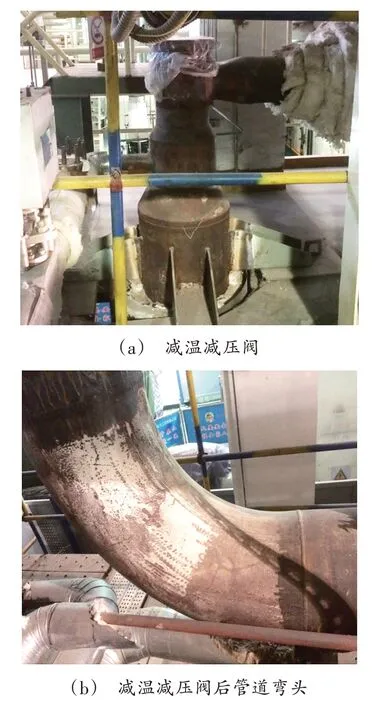

減溫減壓閥豎直布置,高壓旁路管道從水平方向引入減溫減壓閥;減溫減壓閥外壁未見較嚴重氧化現象,閥后管道宏觀檢測合格,如圖2所示。

圖2 高壓旁路管道宏觀形貌

對閥后管道進行厚度檢測,編號B1—B18 之間的部件,公稱直徑為355 mm、壁厚為10 mm,厚度最小的位置在B5—B6的直管位置,厚度為9.35 mm,厚度最小的彎頭為W13,厚度為12.09 mm;編號B19—B28之間的部件,公稱直徑為508 mm、壁厚為12.5 mm,厚度最小的位置在B19—B20 的直管位置,厚度為12.11 mm,厚度最小的彎頭為W9,厚度為13.58 mm。

依據DL/T 718—2014《火力發電廠三通及彎頭超聲波檢測》對編號為W9的彎頭背弧進行超聲波檢測,未發現超標缺陷。依據NB/T 47013.4—2015《承壓設備無損檢測第4 部分 磁粉檢測》對編號W9 的彎頭背弧進行磁粉檢測,未發現裂紋等表面及近表面超標缺陷。

2 管道性能評價

管道性能評價主要包括硬度檢驗評價和金相檢驗評價。DL/T 438—2016《火力發電廠金屬技術監督規程》對高溫管道的金相檢測的檢測比例有明確要求:對于低合金管道,每次A 級檢修,應對以下管件進行金相組織檢驗:安裝前硬度、金相組織異常的管件;安裝前橢圓度較大、外弧側壁厚較薄的彎頭/彎管;鍋爐出口第一個彎頭/彎管、汽輪機入口鄰近的彎頭/彎管。對于9%~12%Cr鋼管,對管材按管道段數的20%進行金相組織檢驗。

鋼管的硬度檢驗,可采用里氏硬度計,按照GB/T 17394.1—2014《金屬材料 里氏硬度試驗 第1 部分:試驗方法》進行測量。在服役階段,每次A 級檢修,對安裝前硬度、金相組織異常的管件,安裝前橢圓度較大、外弧側壁厚較薄的彎頭/彎管,鍋爐出口第1 個彎頭/彎管,汽輪機入口鄰近的彎頭/彎管進行硬度檢驗;對低合金耐熱鋼管道的監督段直管,安裝前硬度、金相組織異常的直段和焊縫,正常區段直段和焊縫的10%進行硬度檢驗。

但對于ST45.8/Ⅲ材質管道,現場金相和硬度檢測無法提供有效的性能評價,故未對該材質管道進行金相和硬度檢驗。

3 高壓旁路管道壽命評估

高壓旁路管道閥后管道為碳鋼材質,閥后第一段支管和彎頭所處環境最為惡劣,且彎頭所受應力最大,是設備安全運行的弱點。針對圖1 中W9 彎頭進行壽命評估。

3.1 彎頭最大應力計算

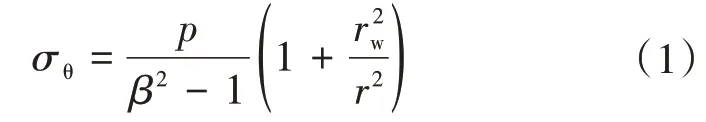

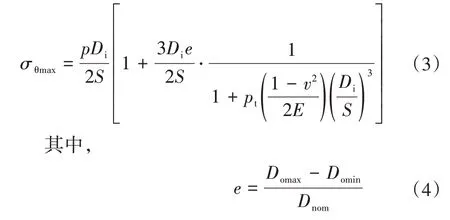

彎頭所受內外壁的周向應力為

彎頭所受軸向應力為

對于彎頭部位的最大環向應力為

式中:σθmax為最大環向應力,MPa;e 為彎頭不圓度;pt為管道正常運行下的壓力,MPa;Domax、Domin、Dnom分別為蒸汽管道外直徑最大、最小值、公稱直徑,mm;v為泊松比,取0.3;E 為材料彈性模量,MPa;Di為管道內直徑,mm;S為彎頭最小壁厚,mm。

通過式(1)—式(3)計算并取應力最大值,得到彎頭部分的最大應力值,為保證運行的安全性,取應力最大值乘以1.2(安全系數)作為壽命評估的計算應力值。

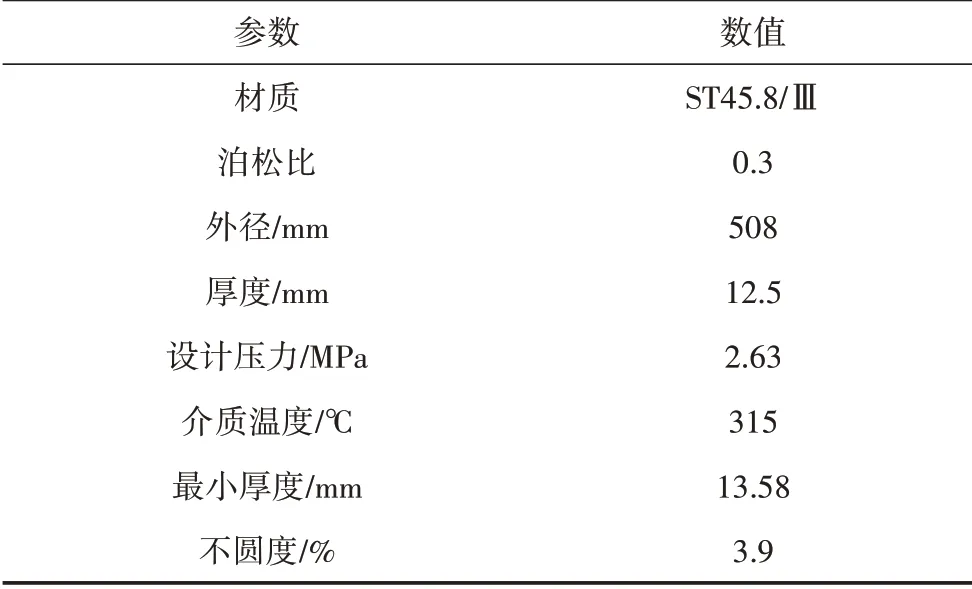

該高壓旁路管道所評估部件W9 的參數如表1所示,其中設計壓力、介質溫度為所連接再熱蒸汽冷段管道的設計值;最小厚度值和不圓度值為檢修時的檢測數據。ST45.8/Ⅲ材質管道的彈性模量如表2所示,其他對應溫度的彈性模量值可用插值法計算獲得。

表1 高壓旁路閥后管道設備參數

表2 不同溫度下ST45.8/Ⅲ材質管道的彈性模量

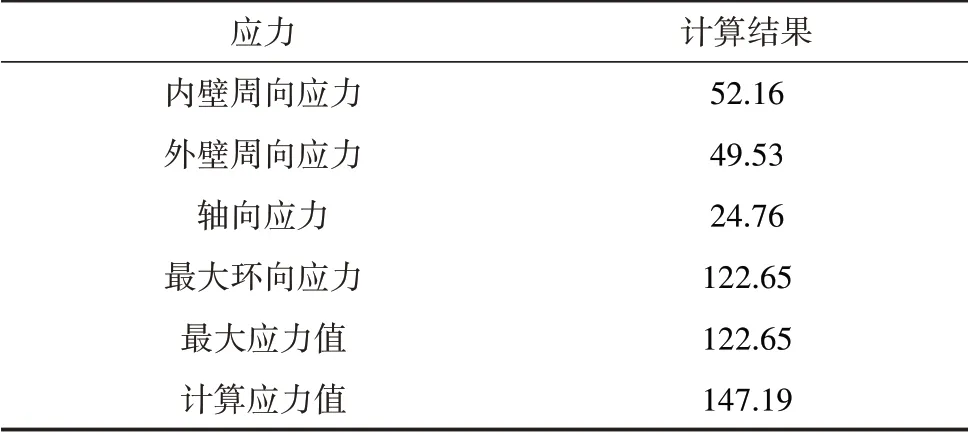

高壓旁路管道所選部位的彎頭所受內外壁的周向應力按式(1)計算,彎頭所受軸向應力按式(2)計算,彎頭部位的最大應力按式(3)計算,安全系數取1.2,計算結果如表3所示。

表3 高壓旁路管道彎頭應力計算結果 單位:MPa

3.2 殘余壽命分析研究

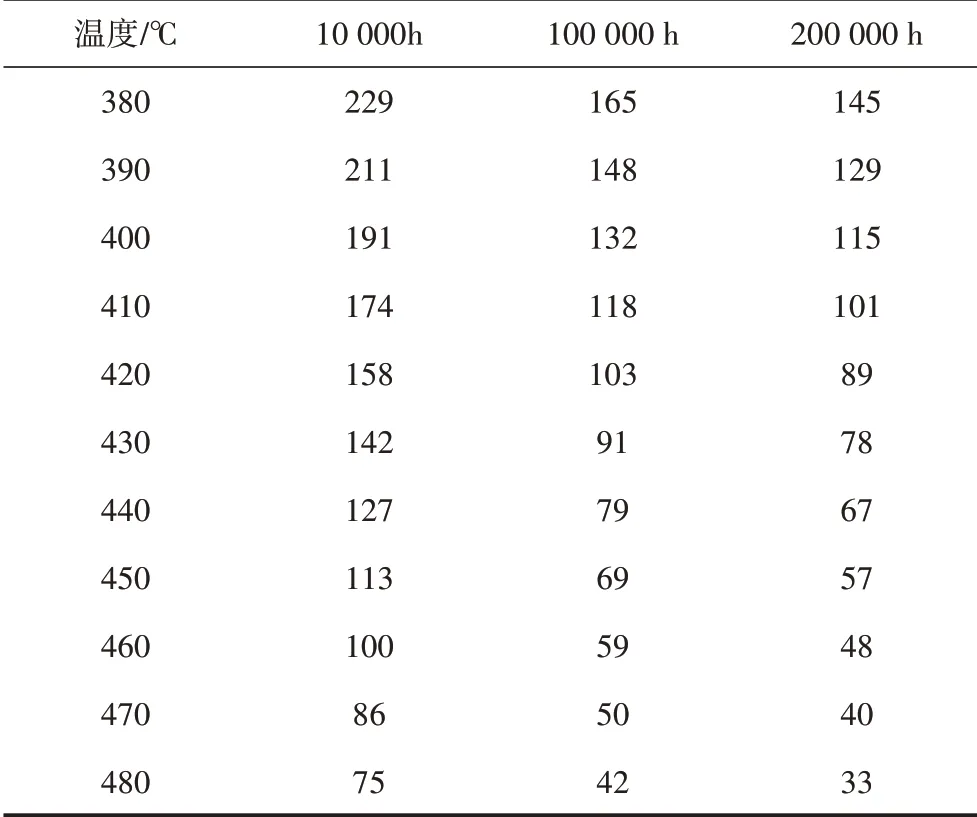

DIN 17175—1979《用耐熱鋼制成的無縫鋼管交貨技術條件》給出了ST45.8/Ⅲ材質鋼管持久強度的完整數據,如表4所示。

表4 不同溫度下ST45.8/Ⅲ材質鋼管不同斷裂時間的持久強度 單位:N/mm2

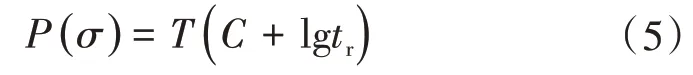

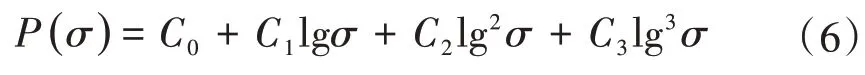

L-M參數法的表達式為[10-13]

式中:P(σ)為L-M 參數;T 為絕對溫度,K;tr為材料殘余壽命,h;C為材料相關常數;σ 為設備承受應力,MPa。

其中,參數P(σ)為應力σ的多項式

式中:C0、C1、C2、C3均為擬合系數。

為確保耐熱鋼高溫運行時熱強參數的準確運用,需要得到具體材料比較確切的材料相關系數C[14-15]。C 主要是碳含量的函數,一般含量的合金元素對之并無顯著影響。并且當時間以小時為單位時,當碳元素的質量分數由wc=0.30%變化到wc=1.11%時,C值由19.5線性變化到5。經線性擬合,當碳元素的質量分數為0.20%時,C=20.5。

ST45.8/Ⅲ為低碳鋼,其碳的質量分數低于0.20%,且經反推驗算,碳含量的少許變動對C 值的影響從而導致熱強參數P()σ 的影響不大。故C=20.5。

利用最小二乘法,將ST45.8/Ⅲ材質鋼材的持久強度乘以0.8 后(0.8 為安全裕度)代入L-M 公式進行擬合。可求出公式中的參數C0、C1、C2、C3。

可得針對以上高溫碳鋼管道的壽命評估公式為

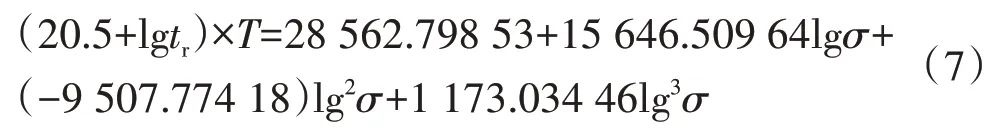

3.3 殘余壽命計算的應用

根據式(7)計算上述高壓旁路管道殘余壽命如表5所示。

表5 ST45.8/Ⅲ材質高壓旁路管道殘余壽命計算結果

在當前機組運行參數和設備狀況下,設備殘余壽命遠遠大于機組設計壽命(300 000 h)。

高壓旁路閥后管道的設計依據DL/T 5054—2016《火力發電廠汽水管道設計技術規定》:減溫裝置后的蒸汽管道取用減溫裝置出口蒸汽的最高工作溫度,該“最高工作溫度”應充分考慮閥后管道材料的選擇,同時考慮防止蒸汽沖刷和內漏的共同影響。同時,GB 50764—2012《電廠動力管道設計規范》規定:對碳鋼使用溫度不應超過425 ℃,超過425 ℃長期使用有石墨化傾向。

基于管道運行可能存在的風險,汽機高壓旁路閥為減壓減溫一體結構時,其出口段設計溫度的選取原則上按上述標準中關于“減溫裝置后的蒸汽管道”的規定選取,應考慮再熱冷段的設計溫度以及廠家對高壓旁路出口段的要求。同時應按高壓旁路閥的不同功能來考慮[16-17]:

1)兼顧啟動和運行調節功能的高壓旁路閥。高壓旁路出口管道設計溫度應按照機組運行中高壓旁路閥開啟考慮,并配合高壓旁路廠家提供的相關數據選取管道材料,同時應考慮正常運行閥門關閉時閥體傳熱和運行中閥門開啟時主汽參數經噴水減溫混合的均勻性。

2)只具備啟動功能的高壓旁路閥。高壓旁路出口管道設計溫度僅按照機組各啟動工況開啟考慮,并配合高壓旁路廠家提供的相關數據選取材料,同時應考慮正常運行閥門關閉時閥體傳熱和啟動工況閥門開啟時主汽參數經噴水減溫混合的均勻性[18]。

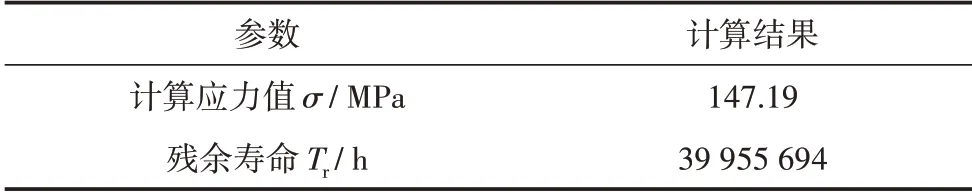

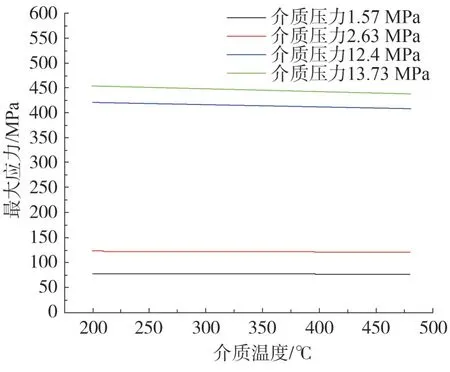

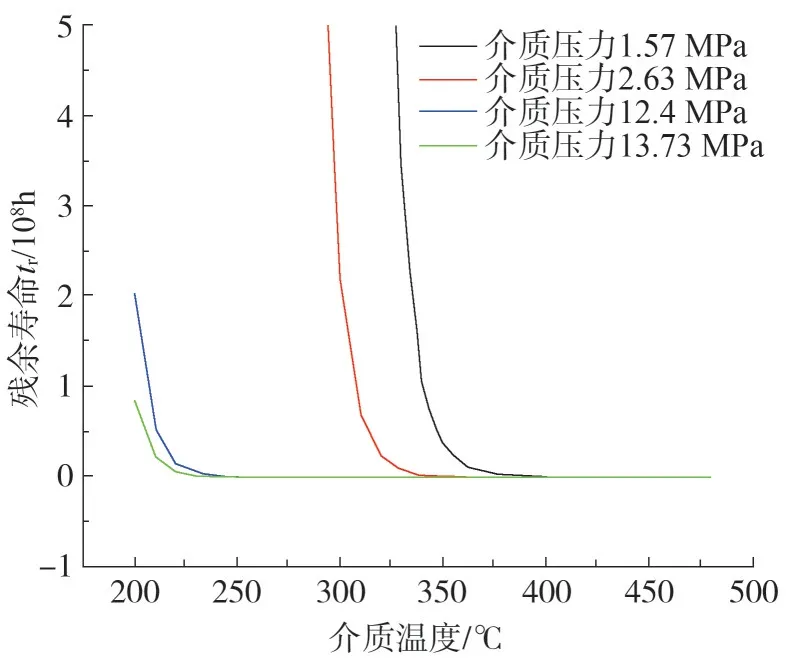

根據以上考量,當高壓旁路管道的減溫減壓閥存在故障時,高壓旁路管道閥后部分可能會承受較大壓力和較高溫度,甚至達到閥前設備運行工況。根據數據采集情況,可知該彎頭所處內壓力為1.57 MPa;根據所連接再熱蒸汽冷段管道設計參數,管道設計壓力為2.63 MPa;根據所采集數據,閥前管道當前運行壓力為12.4 MPa;閥前高壓旁路管道所連接主蒸汽管道的設計壓力為13.73 MPa。同時,當溫度發生變化時,設備對應材料的彈性模量發生變化,繼而影響相應管道相應壓力下的應力值,針對上述4 種壓力,該彎頭在不同溫度服役情況下承受應力的變化情況如圖3 所示,殘余壽命隨溫度的變化如圖4所示。

圖3 W9彎頭最大應力隨介質壓力變化情況

從圖3、圖4 可以看出,隨著介質壓力的增大,管道最大應力顯著增加,殘余壽命顯著降低。隨著溫度的升高,管道最大應力變化不大,但殘余壽命顯著降低。當減溫減壓閥發生內漏或失效時,管道內壓力會緩慢下降,而溫度則顯著升高,當溫度升高至534 ℃、壓力依然為1.57 MPa 運行時,管道殘余壽命迅速耗盡,管道面臨極大安全風險。

圖4 W9彎頭殘余壽命隨介質壓力變化情況

4 結論與建議

通過對高壓旁路管道焊接接頭和彎頭進行超聲波檢測和磁粉檢測可知,高壓旁路管道的結構完整性良好。對高壓旁路管道碳鋼部分在不同壓力和溫度下的應力情況和壽命進行計算,發現管道的最大應力隨介質壓力的增大而顯著增大,隨介質溫度的升高變化不大;管道殘余壽命隨介質壓力和溫度的增加會顯著降低。

高壓旁路管道減溫減壓閥后管道材質為ST45.8/Ⅲ,在減溫減壓閥正常運行情況下,管道殘余壽命遠大于機組設計壽命。當減溫減壓閥故障引起設備安全事故時,減溫減壓閥失效,考慮到蒸汽沖刷和內漏的共同影響,ST45.8/Ⅲ材質管道在溫度升高、壓力增大的情況下,其壽命顯著降低,嚴重危害設備安全。目前大部分300 MW 及以下機組的高壓旁路管道減溫減壓閥后的管道均為碳鋼材質,存在嚴重的安全風險,及時更換為合金材質,可有效提高設備運行的穩定性和可靠性。