基于移動互聯網技術的鑄造生產數據采集應用

王 偉,謝銀輝

(共享裝備股份有限公司,寧夏 銀川 750021)

關鍵字:大數據;生產管理;數據采集

信息是企業管理的根本,而傳統的鑄造車間生產數據都是由人工統計,導致投入成本高、實時性差、誤差率高,管理層和決策層無法實時掌握生產一線狀況。基于此希望改善現狀,要求能實時自動統計、匯總、存儲和處理生產數據,建立科學、合理、實用的生產數據庫,利用統計分析功能進行大數據分析,分析工藝設計周期的實用性,形成報表、指標、預警系統等多項管理成果。

1 數據采集

傳統的鑄造企業80%以上的工作都是手工作業,現場數據無法實現自動采集。如果一線員工利用手機APP 進行計劃接收與執行匯報,即可以實現每個生產節點的數據自動采集。

1.1 APP 與相關系統集成

手機APP 是以集成生產、質量、工藝、人力資源、財務核算等生產所需相關數據為一體的設計理念。以產品生產計劃為主線,針對產品所需的質量控制參數、工藝參數,以及HR 班組分配、工時定額分配、原輔材料配比為輔助,為現場操作工人提供全套的生產相關數據鏈,創造更加便捷的條件。

生產管理的核心為MES 系統,MES 系統全稱為制造執行系統,用于生產計劃管理、計劃執行、過程跟蹤、在制管理、實現訂單交付的整個生產管理過程。圖1 所示為APP 與各系統的集成,在MES 系統編制下發每個產品的生產計劃,生產計劃明確到每個班組每日的工作明細。APP 從MES 接收每日的生產計劃,同時根據生產計劃接收TC 系統相關產品的作業指導書進行產前培訓指導;接收質量管理系統的質量參數,進行生產過程的質量評價;接收SAP 系統的成本BOM,進行生產領料的標準指導。

圖1 APP 與各系統集成

1.2 過程匯報

如圖2 所示,一線員工用手機APP 查看每日生產計劃,根據計劃完成日期按序執行生產計劃,生產作業完成在手機APP 記錄過程參數,生產完成日期及過程質量參數傳輸至MES 系統,完成報工。

圖2 手機APP 計劃查看

1.3 報工數據準確性

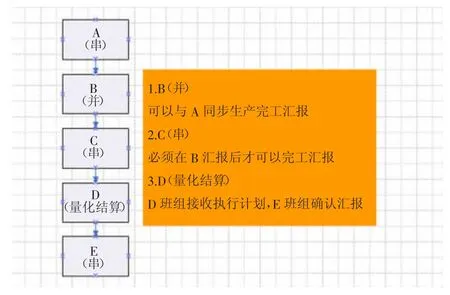

為確保數據的準確率(手機APP 傳輸的完成日期與實際完成日期一致),APP 開發時定義工步的串/并行,設定每個串行工步必須在上一個工步完工的情況下,才能在完工后點擊確認,并行工步可以同步作業完工;對于量化結算的工步,計劃所屬班組只能接收查看并執行計劃,但不能完工確認,必須由下一個工步接收鑄件后確認。工步串并行關系如圖3 所示。

圖3 工步串并行關系

1)并行工步

如圖B 工步與A 工步為并行工步,A、B 工步是同時開工的,當工步完工后,兩個工步可以同時進行完工確認。

2)串行工步:如圖C 工步和B 工步為串行工步,是先后順序開工,B 工步先開工,待B 工步完工后,C 工步才能開工。即B 工步進行完工確認后,C工步才能開工。

3)量化結算工步:如圖D 工步為量化結算工步,量化結算指的是產量指標核算,為規避D 工步為完成指標,而進行虛假完工確認。所以設定由下序E 工步對D 工步的完工進行確認(D 工步和E 工步隸屬不同的工廠)。

2 數據利用

2.1 動態跟蹤

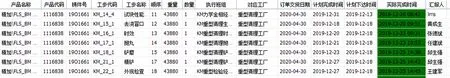

通過采集一線員工的手機APP 報工數據,管理層可以在APP 端實時掌握每個鑄件的流轉狀態,便捷查詢鑄件每個工步由哪個班組在哪天完工(見圖4),生產周期是多少,當前在哪個工步生產,生產有沒有停滯,是否正常等信息。

圖4 報工記錄

2.2 統計報表

將采集到的每個鑄件、工步完工日期進行數據匯總分析,結合生產管理需要,可以編制形成不同方式、不同條件的生產數據報表,替代以往手工統計、核算的方式,完成生產數據的準確、及時采集,提高生產管理效率。

2.3 工藝周期校驗

通過APP 的報工日期,對于每種產品每個工步的完成周期進行單獨統計分析,將分析結果與現行的工藝設計周期進行對比,分析現行工藝設計周期的適用性,如果對比結果偏差較大,則需要進行工藝設計周期的重新修訂,以此來校驗工藝設計周期的合理性。每個產品的工藝設計周期需要進行定期的分析、修正。

2.4 可視化管理

基于采集的一線生產數據,同時關聯相關的SAP/CRM 等系統,對于生產相關數據形成動態的統計跟蹤,實現生產過程的全程監控。通過設定相應的條件,建立預警系統,鑄件生產過程中不正常時,推送信息給相關負責人,及時發現生產管理過程中存在的問題,推動生產管理過程中進一步規范化,全面提升生產數據的分析利用水平。

3 結語

基于APP 的使用,傳統手工制造業的一線生產數據可以方便集成,缺點為由于都是由人來點擊匯報,數據采集過程相對繁瑣,數據采集的及時性對于人的依賴性較高,未來可用傳感器等設備結合APP 來完成數據的采集,提高數據的及時性。

對于典型的離散型企業來說,生產數據的采集還有很多不足之處,需要不斷改革創新,通過解決工作中不斷出現的一個又一個問題,不斷完善企業生產數字化管理。