合金鑄鋼履帶板感應淬火裂紋缺陷分析與改善措施

周 璐,杜 波,代保華

(中設集團裝備制造有限責任公司,北京 100055)

1 履帶板感應淬火后裂紋原因分析

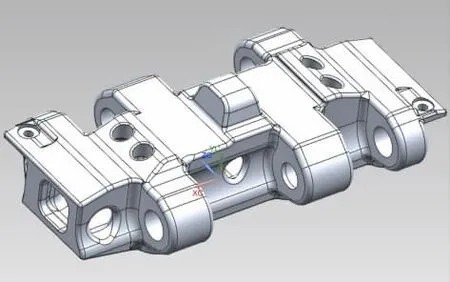

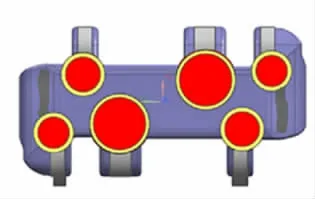

某礦用液壓挖掘機如圖1 所示,為了應用于嚴酷工況的鐵礦、煤礦等礦山,其底盤履帶板采用合金高強鋼鑄件,鑄件結構如圖2 所示,履帶板銷孔內表面及滾道面區域都需要感應加熱表面淬火,使之具有高的硬度及耐磨性。

圖1 礦山液壓鏟

圖2 感應淬火履帶板

感應加熱表面淬火是利用電磁感應的原理,使零件在交變磁場中切割磁力線,在表面產生感應電流,又根據交流電的集膚效應,以渦流形式將零件表面快速加熱,而后急冷的淬火方法。根據感應加熱表面淬火的使用頻率不同,可以分為超高頻(27 MHz)、高頻(200 kHz~250 kHz)、中頻(2 500 Hz~8 000 Hz)和工頻(50 Hz).由于電流頻率不同,加熱時感應電流投入深度不同。本履帶板感應淬火設計使用中頻感應加熱,感應電流投入深度即淬硬層約5 mm~10 mm.感應淬火后零件表面的硬度高(可達到50 HRC),心部保持較好的塑性和韌性,呈現低的缺口敏感性,故沖擊韌性、疲勞強度和耐磨性等有很大的提高。

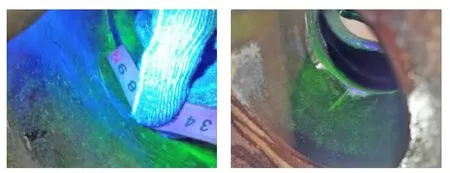

但是感應淬火對鑄鋼件的致密度要求極高,履帶板的銷孔內部及表面易存在縮松、砂眼、非金屬夾雜物缺陷,這些缺陷就會成為裂紋源,感應淬火后極易產生裂紋,典型的裂紋情況見圖3.

圖3 典型的銷孔內感應淬火裂紋

2 感應淬火裂紋可焊性的分析

鑄鋼件通常采用打磨或者補焊的方式進行返修。因本產品不允許存在凹凸不平,考慮采用焊接方法進行修補。修補前,需要對此鑄鋼件的可焊接性進行評估。鑄鋼件的焊接性是指鑄鋼適應常用的焊接方法和焊接工藝的性能。焊接性包括兩方面:第一是指焊接時鑄鋼件形成完整補焊區的能力;第二是已形成的補焊區在使用條件下的運行能力。焊接的難易程度主要取決于其化學成分、缺陷性質、熱處理和加工狀態這四個方面。

2.1 化學成分

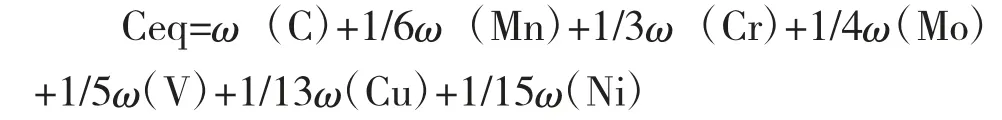

鋼中各元素對焊接性影響采用碳當量Ceq 表示:

資料指出[1],一般情況下Ceq 不超過0.4%時焊接性良好;超過0.45%時,焊接性降低,隨著含碳量和合金元素的增加,鑄鋼件的焊接性降低。本產品為鎳鉻鉬鋼,其碳當量Ceq 介于0.75~0.90 之間,焊接性差.

2.2 缺陷性質

本產品缺陷為裂紋,用焊接的方式修補裂紋相對較易,修補后配合MT 或PT 可確認缺陷是否徹底消除干凈,焊接性較好。

2.3 熱處理狀態

基材調質+表面感應淬火時,表面硬度很高,致使焊接在快速冷卻時很容易得到對冷裂紋很敏感的淬硬組織,導致開裂,焊接性極差。

2.4 加工狀態

銷孔內為加工狀態,不過其精度要求較低,焊接后可通過打磨拋光的方式滿足其要求,焊接性較好。

綜上評估,本產品的焊接性很差,特別是受到感應淬火表面高硬度的影響。

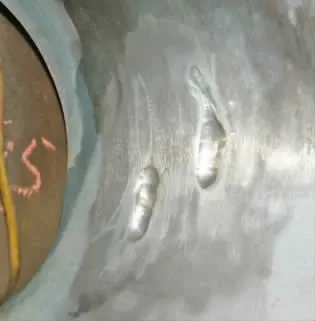

3 補焊工藝

現采用退火熱處理方式,將鑄鋼件加熱到一定溫度(低于其調質回火溫度30 ℃)并保溫一段時間,然后隨爐緩慢冷卻。退火的目的是降低硬度,消除和改善前道工序遺留的組織缺陷和內應力。退火后,對裂紋進行消缺,并用PT 確認是否完全去除干凈(見圖4).然后對補焊區域及周邊(整個銷耳)進行局部加熱,預熱溫度≥250 ℃,采用J757Ni 焊條進行焊接(見圖5),焊接過程中始終保持溫度不低于250 ℃,層間溫度不高于350 ℃,焊后保溫棉保溫并進爐去應力回火處理,保溫溫度為低于調質回火溫度30 ℃,保溫時間4 h.

圖4 典型的銷孔內裂紋消除后狀態

圖5 典型的銷孔內焊后狀態

4 補焊后再次感應淬火試驗與結果分析

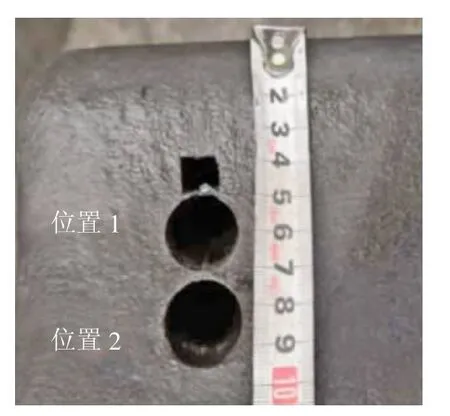

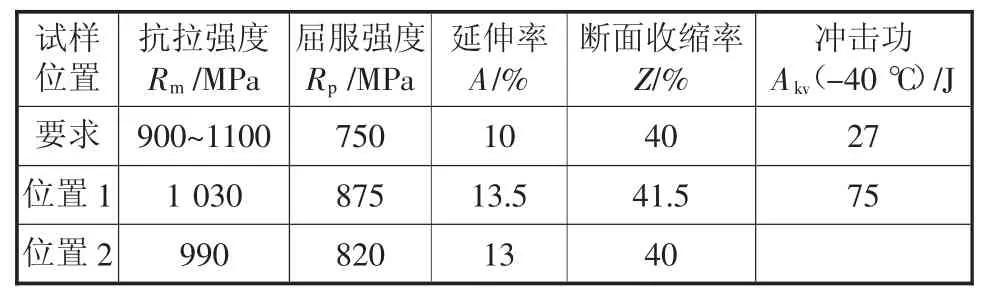

補焊MT 合格后對履帶板再次進行感應淬火,采用中頻5 000 HZ,未見裂紋。對滾道面及銷孔內補焊區域進行解剖取樣,如圖6 和7.本體的機械性能檢測結果見表1,全部符合要求。

圖6 本體取樣位置

圖7 拉伸試樣及沖擊試樣取樣

表1 機械性能檢測結果

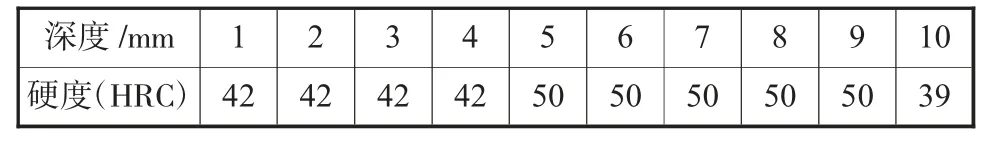

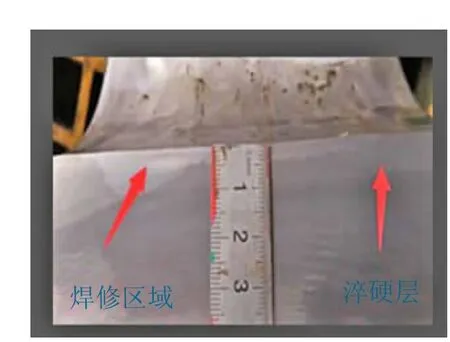

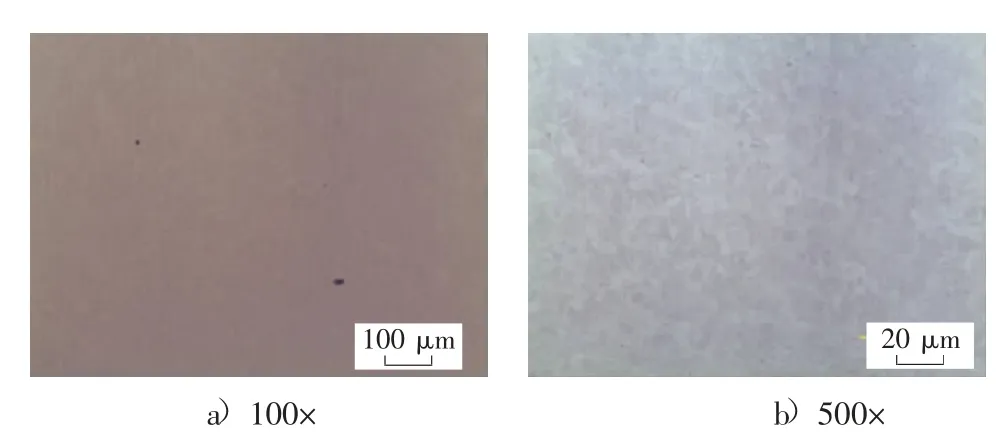

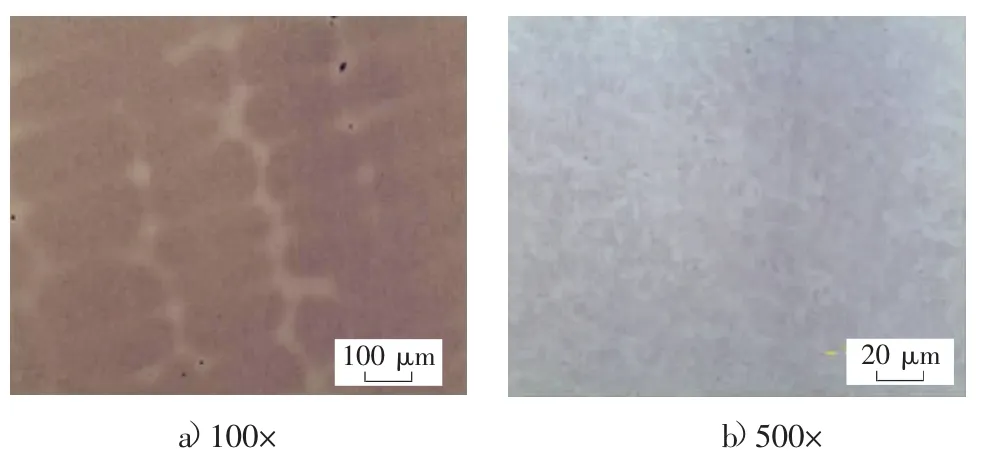

進行宏觀腐蝕試驗及淬硬層硬度測試,如圖8和圖9,淬硬層深度及硬度測試結果見表2.對焊接區、母材區、熱影響區在感應淬火后的金相觀察結果如圖10~圖12 所示。

表2 淬硬層深度及硬度測試結果

圖8 宏淬硬層硬度測試

圖9 宏觀腐蝕

圖10 焊接區組織(回火馬氏體)

圖11 母材區組織(回火馬氏體)

圖12 熱影響區組織(回火馬氏體)

結果表明:焊接區、母材區和熱影響區,其主要金相組織均為回火馬氏體,其機械性能和硬度結果均滿足產品要求。焊接效果良好,未發生再次開裂。焊接方案可行有效。

5 履帶板的鑄造工藝改進

對履帶板銷耳區域進行UT 探傷可發現內部有縮松,銷孔精加工后也會暴露砂眼缺陷,這些缺陷都是感應淬火裂紋產生的源頭。

利用MAGMA 和FLOW-3D 等模擬軟件,結合實際生產經驗,最終確定鑄造工藝修訂方案為:

1)銷控內加工余量再增加5 mm,保證表面缺陷在調質前得以加工去除;

2)加大銷耳上方冒口,如圖13 所示,四處小冒口由φ120 加大到φ150,兩處大冒口由φ250 加大到φ300,強化補縮。

圖13 冒口補縮改進

UT 和VT 檢驗結果證明,鑄造工藝修訂方案明顯降低了銷孔內缺陷的比例,改進后銷孔內仍存在缺陷的產品占比不足3%,大約降低10%~15%,且缺陷的尺寸明顯降低,極大地增強了后續焊修工作的可行性。改進前后典型銷孔質量狀況如圖14~圖17 所示。

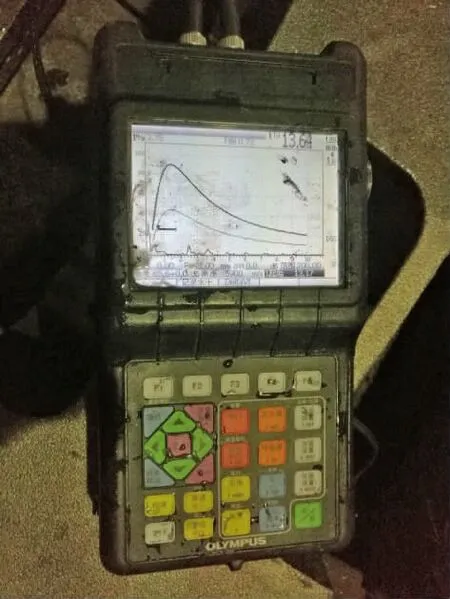

圖14 改進前UT 檢測到的內部的縮松

圖15 改進前銷孔內暴露的砂眼缺陷

圖16 改進后UT 無缺陷波顯示

圖17 改進后銷孔內無肉眼可見的砂眼等缺陷

6 結論

1)采用退火可將履帶板感應淬火區域硬度明顯降低,按照規定的特殊焊接工藝可成功補焊因感應淬火而產生的裂紋,零件再次感應淬火后,補焊區域及本體淬硬層滿足使用要求;

2)通過調整鑄造工藝,可明顯降低銷孔內砂眼及縮松的產生;

3)通過特殊的補焊工藝及鑄造工藝調整,感應淬火履帶板報廢率由10%降低到了1.5%.