某U 型結構鑄鐵件澆注系統設計對縮孔的影響及改善

王 丹,欒林波,游 恒

(東風精密鑄造有限公司,湖北 武當山 442714)

縮孔是精密鑄造鑄鐵件最常見的缺陷之一[1],鑄件凝固時因液態收縮和凝固收縮使鑄件最后凝固部分出現孔洞缺陷。熔模精密鑄造縮孔產生主要原因[2-3]包括:鑄件結構不合理、碳當量、工藝設計不合理。某U 型結構鑄鐵件在實際鑄造過程中在彎折處產生比例高達80%縮孔問題,本文通過一型組件數對比試驗,分析鑄件內澆口數量及大小臨界值對縮孔產生的影響,并應用CAE 分析技術及實物試驗驗證,對該U 型結構鑄鐵件縮孔形成機理及消除方法進行研究。

1 生產狀況

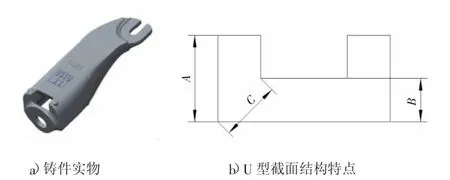

U 型結構鑄鐵件如圖1 所示,具有以下特點:壁厚比例A/B>1.5,彎折處壁厚C/B>1,彎折處實際熱結較大不容忽視。

圖1 U 型鑄鐵件結構

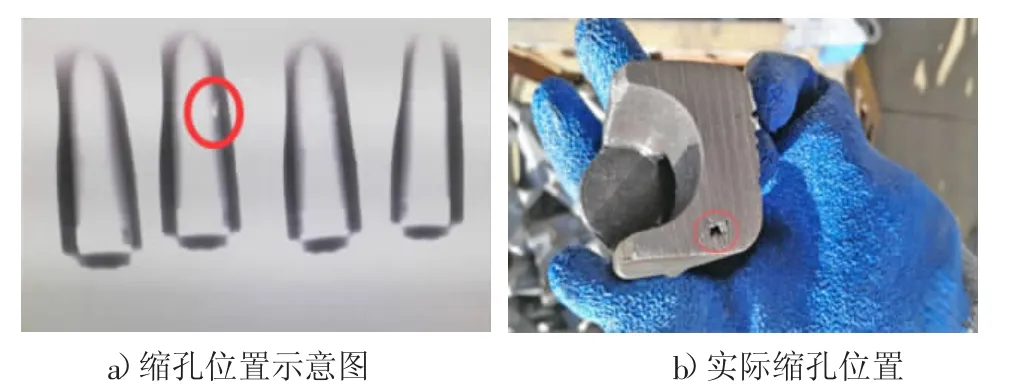

鑄件成型后經過X 光探傷機檢測發現80%比例縮孔,位置相對集中分布在圖2a)所示位置,位于腹板與筋板拐角處。實物解剖后縮孔大小及形態如圖2b)所示。

圖2 縮孔位置

2 縮孔機理分析

縮孔的產生原因有多種,熔模精密鑄造縮孔產生的主要原因包括:鑄件結構存在明顯孤立熱節及壁厚不均等不合理設計導致縮孔傾向增加,碳當量不足導致石墨膨脹量不足產生縮孔風險,澆注系統等工藝設計不合理易導致補縮不良引起縮孔。因此,從這三個主要原因進行排查分析認為,鑄件結構壁厚相對較均勻,無明顯孤立熱節和壁厚不均,碳當量在澆注前已確認,在標準范圍內,因此主要考慮澆注系統對鑄件縮孔的影響。

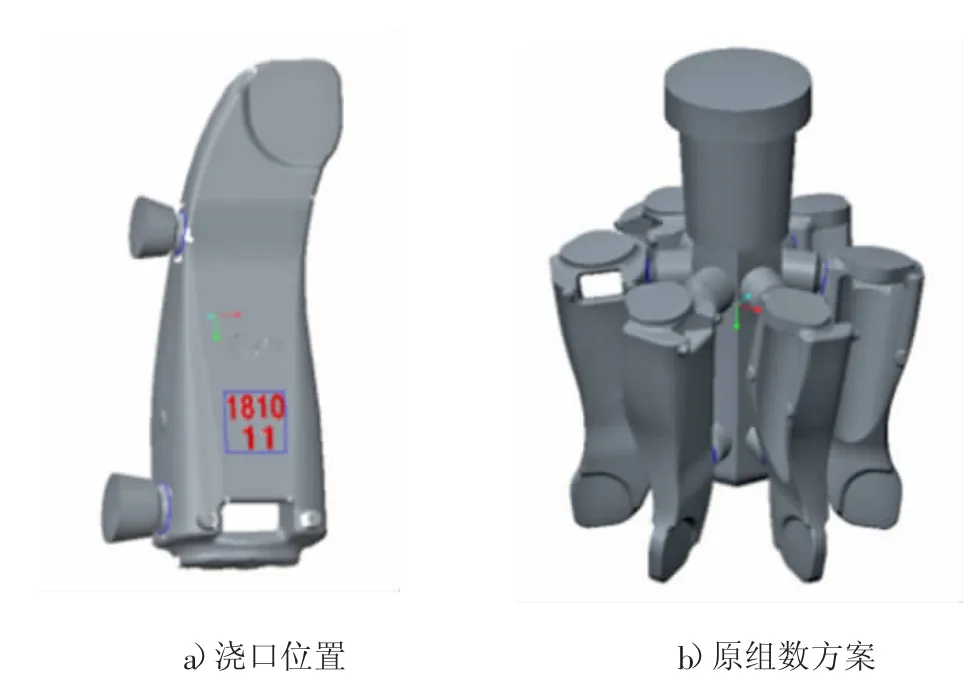

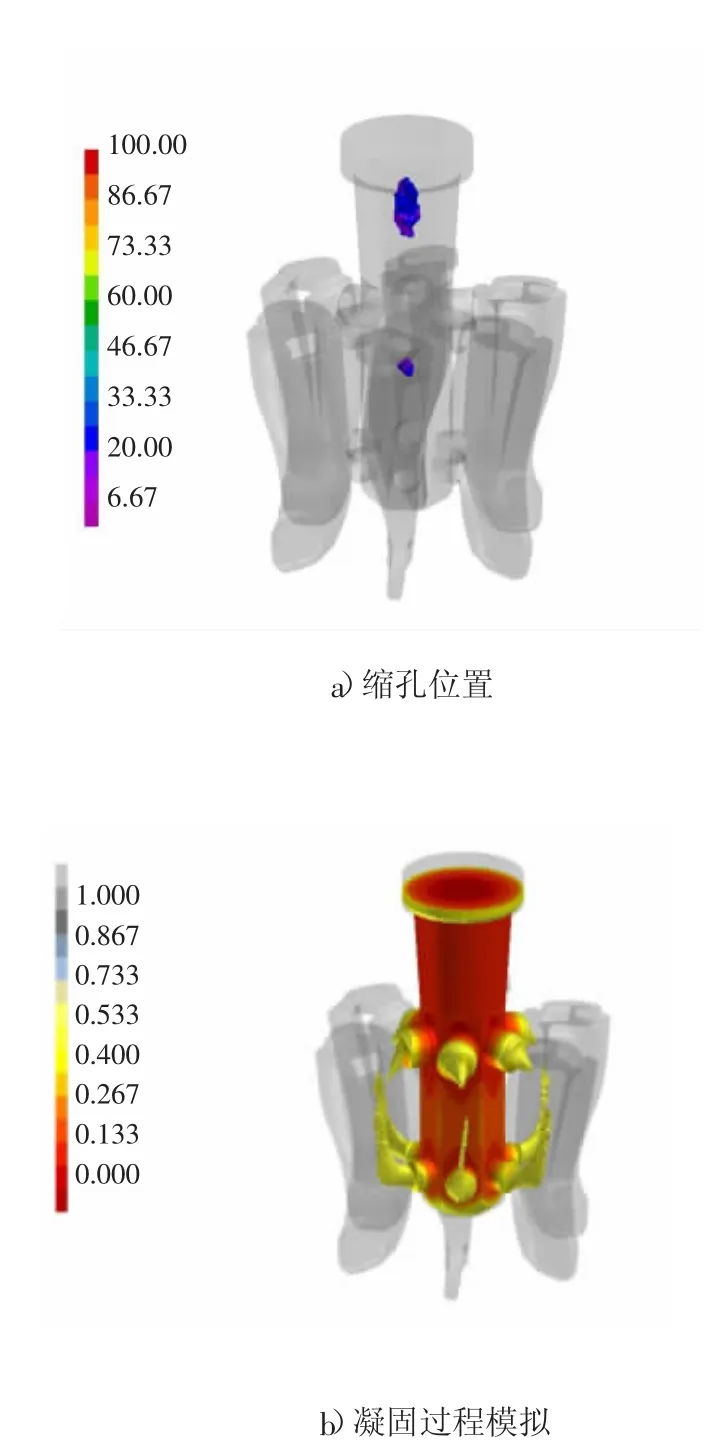

原方案鑄件澆注系統如圖3 所示,澆口放置于兩關鍵區域上,澆注系統采用側注式。應用PROCAST 進行鑄造CAE 分析,圖4 模擬結果表明鑄件沒有縮孔傾向,凝固過程有輕微斷流傾向。

圖3 澆注系統原方案

圖4 模擬結果

經過對產品的凝固過程及制造過程進行分析,造成縮孔的原因,分為兩方面:1)鑄件內澆口設計不合理,球鐵膨脹系數不足以補縮;2)鑄件靠近澆口棒位置型殼包裹,散熱差,中間位置凝固過程緩慢,在澆口斷流之前未發生石墨化膨脹而導致縮孔缺陷。

根據分析結果,對澆注系統散熱進行改進,對內澆口進行優化設計。

3 優化改進及試驗方案

3.1 型殼散熱改進

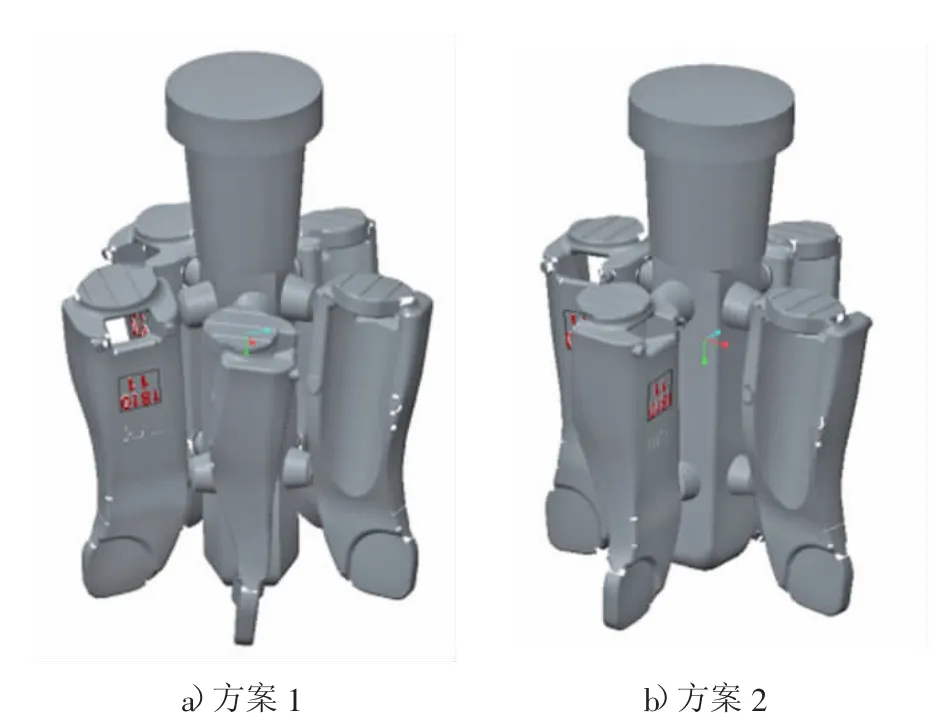

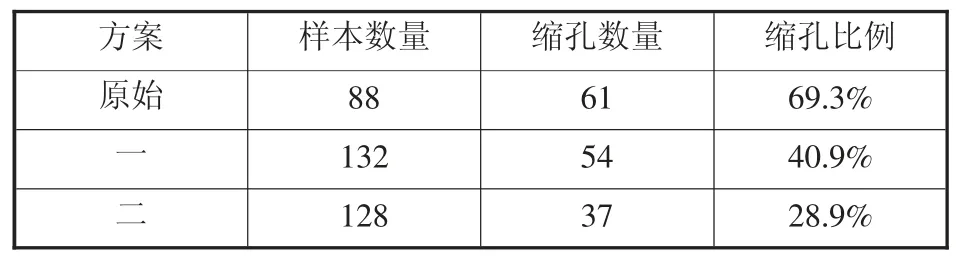

凝固過程的溫度場變化及收縮是導致縮孔的主要原因[4]。鑄件現有組樹方案如圖3b),型殼靠近澆口棒附近鑄件預留間隙小,砂殼包裹嚴實易導致散熱不良。設計兩種改進方案:1)優化組件數量為5件,增大型殼間隙,增大散熱,如圖5a);2)優化組件數量為4 件,進一步增大型殼間隙,增大散熱量,如圖5b).表1 為實際實驗結果。

圖5 組件數調整改進型殼散熱方案

表1 組件數調整后鑄件產生結果縮孔統計

3.2 內澆口優化設計

根據對此U 型結構鑄鐵件分析,此類結構鑄件要求順序凝固,內澆口應開設在厚壁處[5]。在組件數調整優化方案基礎上,在鑄件分型取模方便的前提下對內澆口大小及數目進行交叉優化驗證改進,選擇兩個方案進行對比。

方案1:增大內澆口縮頸直徑,如圖6a);

方案2:增加內澆口數量,由原始雙澆口改為三澆口設計,如圖6b),并調整新增澆口縮頸大小,設計縮頸d 分別為8 mm、10 mm、12 mm、14 mm,找出消除縮孔的澆口縮頸大小臨界值。

圖6 內澆口方案優化

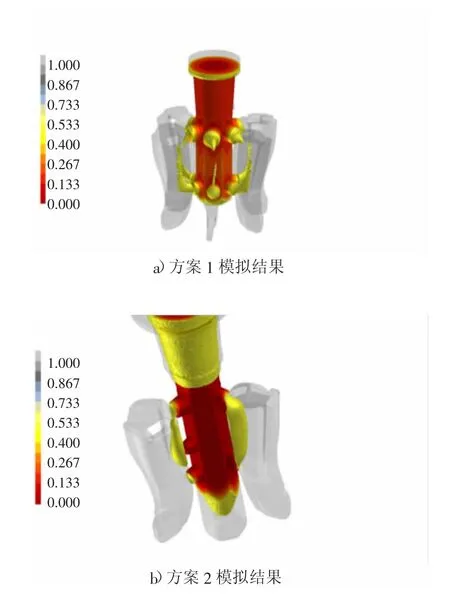

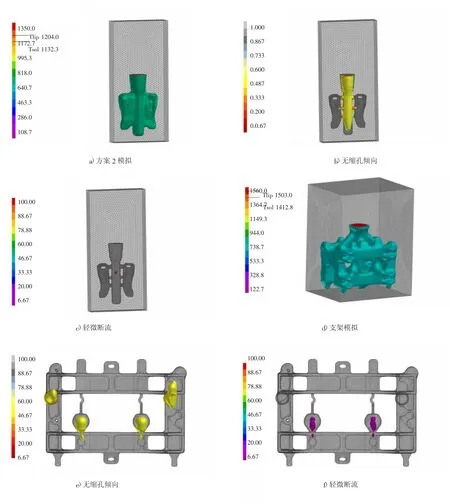

圖8 為調整后模擬結果,發現方案1 經過內澆口尺寸調整后,斷流傾向小于原方案,但沒有消除,如圖7a);方案2 在縮孔部位增加內澆口,分別按照縮頸d 分別為8mm、10mm、12mm、14mm 進行模擬,如圖7b),均無斷流。

圖7 縮孔優化鑄造CAE 分析

4 試驗驗證

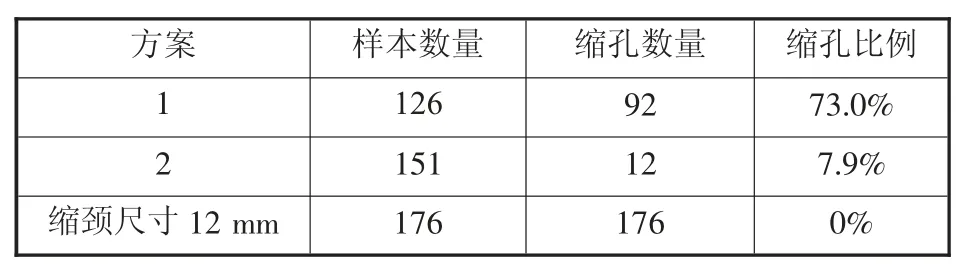

根據鑄造CAE 分析結果,調整內澆口數量,并配置不同尺寸縮頸進行實物驗證,確定出內澆口縮頸大小臨界值。圖8 為實際試驗照片,調整后縮孔比例見表2.結果表明,方案1 仍存在縮孔(見圖8a)),方案2 經過增加內澆口,實物探傷存在一定比例縮孔(見表2),方案2 經過調整內澆口縮頸尺寸發現當縮頸d 為12 mm,即縮頸斜體d 大于熱節圓直徑的70%時從根本上消除了縮孔傾向,是改善效果中最明顯也最徹底的方法。

圖8 方案1 實物驗證圖

表2 調整澆口方案產生縮孔結果統計

5 鑄造CAE 模擬準確度分析及模擬驗證

根據內澆口調整的鑄造CAE 分析可見,常規鑄造CAE 分析對鑄造球鐵件模擬準確度不高,通過猜想決定增加熱輻射后對方案2 進行模擬,如圖9a)所示,結果顯示無縮孔傾向(圖9b)),但有很輕微斷流傾向(圖9c)),與實物存在比例7.9%比例縮孔情況基本吻合。

在此猜想下,對前期同類問題某支架增加熱輻射鑄造CAE 模擬(圖9d))分析后,結果顯示無縮孔傾向(圖9e)),但有很輕微斷流傾向(圖9f)).與實物存在縮孔情況基本吻合。

圖9 增加熱輻射后鑄造CAE 分析結果

6 結論

1)本案例中更換組件數量對鑄件的內部質量有一定影響,在解決縮孔問題中也起到了良好的作用,因此在布置組件數量時要考慮到組件和棒模間隙>型殼厚度,保證型殼有一定的散熱通道;

2)實際生產中,精密鑄鐵件膨脹系數根據每個結構不同誤差比較大,本案例中內澆口數量調整解決了大部分問題。因此,在生產實際中,當精密鑄鐵件調整縮頸效果不理想時要考慮增加內澆口數量。

3)本案例中在澆口數量增加后,依舊問題沒有徹底消除,經過實物驗證縮頸增大到12 mm 后縮孔徹底消除。原因為U 型結構精密鑄鐵件彎折處熱節較大,在自身膨脹量以外需要足夠的金屬液補縮。縮頸與要補縮部位關系可參考縮頸尺寸大于70%熱節圓直徑。