大型離心式壓縮機配套奧氏體不銹鋼機殼鑄件鑄造工藝研發

郭小利,蘇志東,郭小強,周 佼,杜 鵬

(共享鑄鋼有限公司,寧夏 銀川 750021)

壓縮機是對氣體進行壓縮,產生氣體壓縮能的設備。對氣體進行壓縮的目的是輸送氣體或者為化學反應創造必要的條件。大多數壓縮機輸送介質為石油混合氣體、天然氣、氮氣、氫氣、氧氣、氯氣、甲烷、乙烯、丙烯、氨氣、二氧化氮等。石化生產裝置大多數在高溫、高壓、易燃、易爆、腐蝕、有毒、長周期條件下連續生產。因此石化生產用壓縮機組配套的機殼選擇為耐腐蝕的奧氏體不銹鋼材質。

奧氏體不銹鋼ZG08Cr18Ni9 材質[1],具有高耐腐蝕性能、高韌性、低溫性能好等特點。廣泛應用于乙烯化工行業領域,其工作溫度-150 ℃~100 ℃,要求其具有很高的耐腐蝕、抗低溫、高壓、有毒、長周期條件下連續生產要求。由于國內鑄造水平有限,生產廠家對壓縮機機殼一直大量采用鈑金焊接和少量國外采購形式來滿足生產需求[2]。由于受到鈑金焊接成本高、使用壽命短以及國外采購成本高、周期長等因素的影響,目前大型化工壓縮機及配套的不銹鋼機殼急需實現國產化生產。

1 研發難點評估

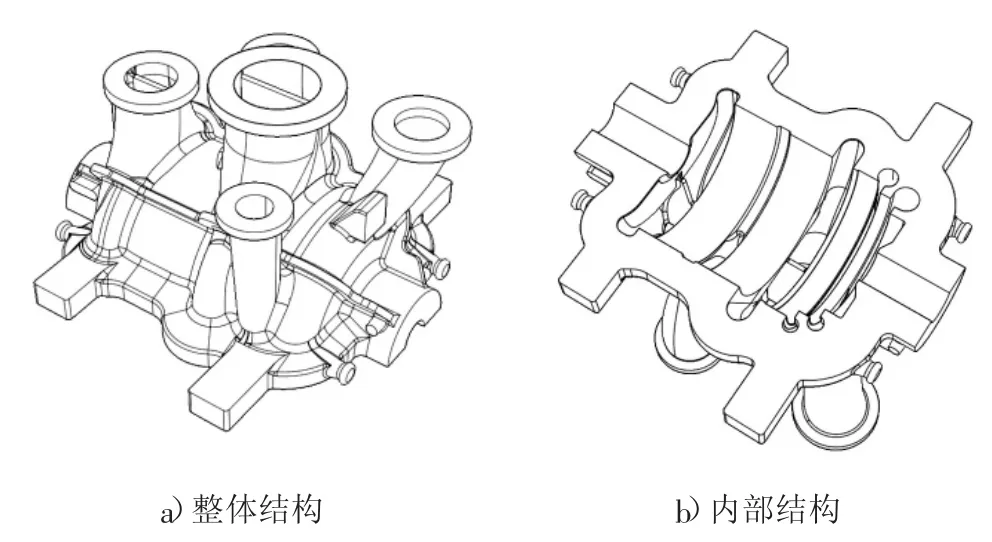

如圖1 所示為壓縮機用奧氏體不銹鋼機殼鑄件,是大型離心式壓縮機核心零部件,其材料牌號ZG08Cr18Ni9,缸壁及管壁壁厚50 mm,其中輪廓尺寸2 328 mm×22 90 mm×1 345 mm,產品重量7 251 kg.

圖1 鑄件結構示意圖

1.1 材質的化學成分和力學性能

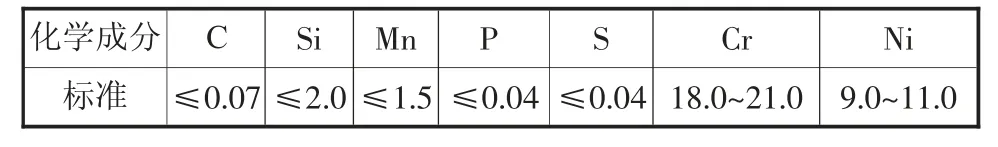

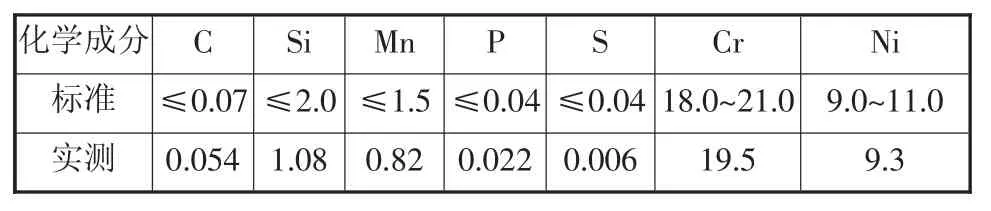

ZG08Cr18Ni9 材質的化學成分及力學性能要求如表1 和表2 所示,材質生產的難點為材質的低溫沖擊性能的控制。

表1 化學成分(質量分數,%)

表2 力學性能要求

1.2 鑄件的生產技術難點分析

1)壓縮機殼體鑄件,因其從鈑金焊接改為鑄造成型[3],故其管狀結構數量多,壁厚較薄且為勻壁鑄件,其結構無鑄造補縮梯度,鑄造生產易出現縮松、冷隔、夾渣、澆不足等鑄造缺陷;

2)奧氏體材質的鑄造收縮率較大,工藝設計時缺少其材質工藝收縮參數的選擇經驗,易出現收縮導致的管口中心錯偏,鑄件輪廓尺寸缺肉等情況;

3)壓縮機殼體由于結構復雜,傳統成型方法制造難度大、周期長,且生產成本高。

2 工藝方案研發

2.1 鑄造工藝研究

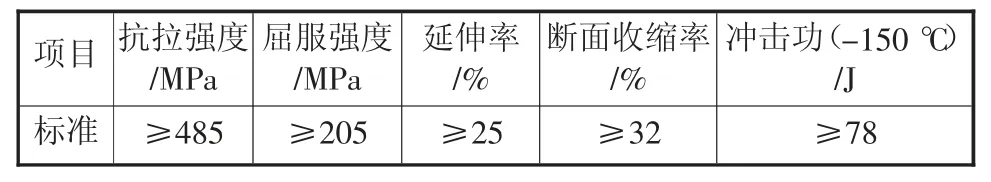

針對奧氏體不銹鋼鑄件出氣管及進氣管數量多,缸體壁厚薄等特點,通過MAGMA 模擬其補縮梯度,采用三層冒口補縮方式。首先對殼體分缸結合面法蘭部位,設計明冒口進行重點補縮;其次對殼體內腔弧頂設計暗冒口實現對缸壁弧頂及下方管壁的補縮;最后對進、出氣管口法蘭設計暗冒口,因該部位存在較大熱節。之后采用冷鐵分區方式對冒口進行分區,設計底部暗冒口進流方式實現澆注。最終通過MAGMA 模擬,確保工藝設計的合理性,如圖2 所示。

圖2 鑄造過程MAGMA 模擬結果

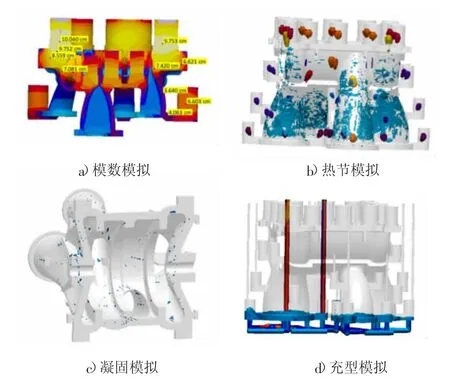

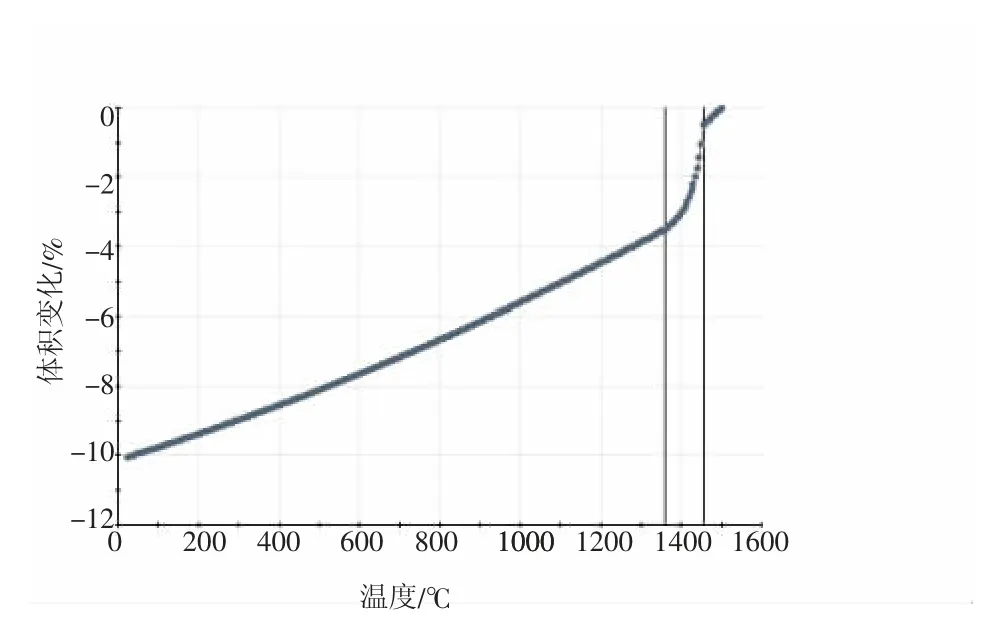

奧氏體不銹鋼材質合金元素含量高,通過實驗及模擬其凝固過程中體收縮率,如圖3 所示,通過實際鑄造過程驗證等,確定其鑄造縮尺,約3.0%.

圖3 奧氏體不銹鋼材質體收縮率

2.2 成型及造型過程

該產品采購一般為項目訂單,數量在1~2 臺,采用傳統木模成本太高,鑄造成型方面,外模主體采用白模制作,其價格低廉,單套白模連續生產少于4 件情況下,外模尺寸可有效保證。砂芯方面因其結構復雜,傳統芯盒成型困難、周期長,故對砂芯采用3D 打印制作[4]。通過上述方式,可實現低成本、高效率的生產制造。

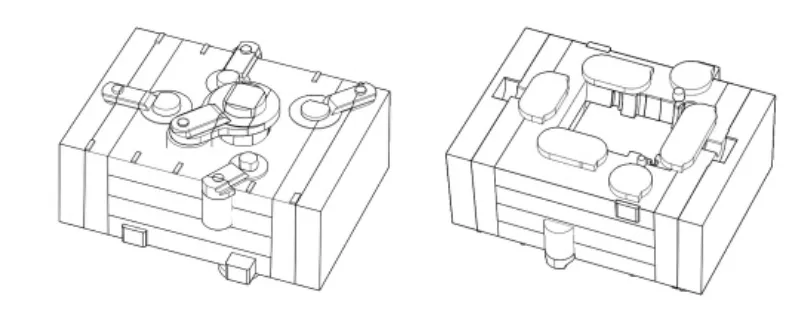

2.2.1 成型方案

主體采用白模進行加工,鑄件面全部采用3D打印砂芯,設計過程中需重點考慮如下措施:

1)3D 打印砂芯設計需要考慮砂芯重量、尺寸、重心平穩性等問題,吊裝、吊耳的設計必須合理;

2)3D 打印砂芯中需設計砂芯出氣、預留冷鐵孔,并尺寸定位設計精準;

3)壓縮機殼體因其進、出口管形狀非對稱、且砂芯重心偏離等因素,砂芯設計時還需要考慮標芯位置以及標芯方法,避免合箱澆注后發生漂芯等風險;

4)外模使用白模制作,需設計并加工砂芯定位,保證3D 砂芯下芯準確,保證鑄件尺寸合格;

5)外模制作時,因鑄件結構復雜,倒稍部位多,影響起模,白模需要注意分模設計。

主體白模方案如圖4 所示,3D 砂模如圖5 所示。

圖4 主體白模方案

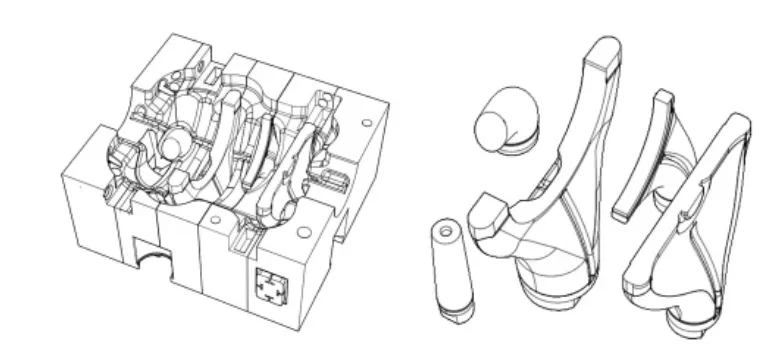

圖5 3D 打印砂芯

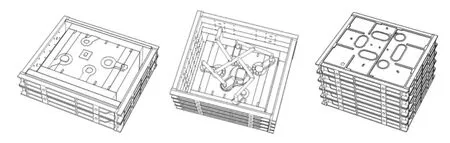

2.2.2 造型及制芯過程

由于鑄件管口設計暗冒口,為便于起模,造型方案設計為上、中、下三箱。外模準備時,需完善外模工藝信息標識,流砂過程中,鑄件面40 mm 范圍內需全部使用鉻礦砂,管口根部R 角區域需使用新鉻礦砂,同時需提高砂型緊實度,防止鑄件澆注后產生粘砂問題。造型過程如圖6 所示。

圖6 造型過程

2.2.3 合箱過程

由于芯子數量多,不規則曲面多,下芯前,需設計下芯順序,避免出現砂芯之間干涉或者砂芯與砂型存在干涉情況。下芯時,需按照芯頭定位下芯,對于懸空的砂芯,要進行標芯,防止發生漂芯問題。每個砂芯下芯后,要進行壁厚尺寸或者基準尺寸測量,全部下芯后,要通過三維拍照進行尺寸擬合,確保尺寸精準。下芯過程中及時清理管壁間散沙,并使用內窺鏡等設備檢查型腔內以及澆口等部位是否殘留散沙。下芯過程如圖7 所示。

圖7 下芯過程

3 生產驗證

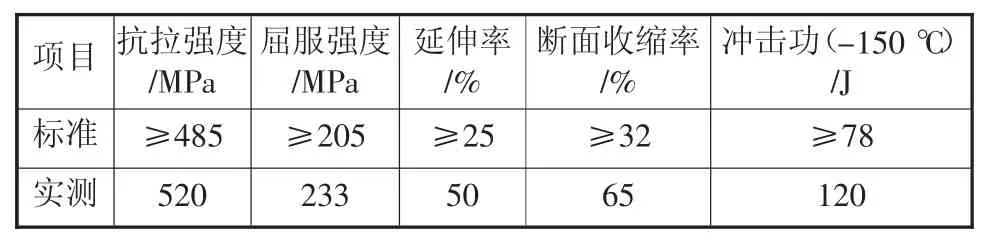

按照機殼鑄件模擬分析優化的的鑄造工藝,通過采用白模主體樹脂砂造型+3D 打印砂芯,完成鑄件的造型,采用VOD 精煉生產出合格的ZG08Cr18Ni9 不銹鋼材質要求的鋼水,并完成鑄件的澆注,經過超高溫打箱并快速冷卻,鑄件落砂清理后,進行固溶熱處理及表面清理,首件經檢驗,形狀尺寸及性能全部滿足技術規范和圖紙的要求。鑄件化學成分檢測結果如表3 所示,鑄件力學性能檢測如表4 所示。

表3 鑄件化學成分檢測(質量分數,%)

表4 鑄件力學性能檢測

鑄件實物照片如圖8 所示。

圖8 鑄件實物照片

4 結論

1)通過奧氏體不銹鋼機殼鑄件的研發,總結出合適的鑄造收縮率工藝參數,為后續奧氏體不銹鋼鑄件批量生產摸索出寶貴經驗;

2)采用3D 打印成型技術替代傳統木模成型方法,可實現復雜不銹鋼機殼鑄件快速、簡潔、高效、低成本的鑄造生產。