基于多檔位的粉體精確稱量方法研究

田宇航,王紹宗,張 倩,宋澤民,何 欽

(機械科學研究總院 先進成形技術與裝備國家重點實驗室,北京 100044)

0 引言

粉體自動稱量技術及裝置在鑄造、化工、制藥、印染等行業有著廣泛的應用需求,粉體自動稱量精度直接影響產品質量[1]。粉體自動稱量裝置需要結合粉體物料容易堵結等特性展開研究[2,3],傳統的粉體精確稱量裝置大多采用螺旋出料結構,通過兩級調節實現精確出料。在兩級調節中,每級的出料比例根據經驗設置;在調節過程中,若兩級的出料速度相差較大,易出現超差或稱料效率低的情況。

在自動稱量方法研究中,關鍵是開展要稱量精度和效率的平衡研究[4],解決稱量的高精度和稱量的高速度之間的矛盾[5]。在目前稱量的方法及稱量結構研究中,為保證稱量精度,一般會采用降低出料速度的方法,這樣會延長稱量時間;在保證稱量效率時,通常會采用大比例高速出料的方式,稱量精度難以保證,難以實現稱量精度和效率的平衡。針對上述問題,本文提出了一種基于多檔位的粉體精確稱量方法,將粉體給料過程分為多階段控制,通過優化各出料階段的出料口面積及階段出料量的分配比例,進行多級調節,實現粉體出料速度和出料精度的平衡研究,較好地解決稱量精度和速度的矛盾。

1 多級自動稱量檔位調節方法研究

基于多檔位的粉體精確稱量方法是指將出料過程分為多個階段,在出料口總面積不變的前提下,通過控制各出料階段的出料口面積及階段出料量,實現稱量過程的多級調節,通過實驗研究優化組合出料口面積和各階段出料量,在滿足出料精度的同時,使用最短時間實現精確出料。

在實驗研究中,出料面積的控制是通過出料擋板對出料口的不同程度遮擋實現的,每一次出料擋板的位置更換可看作是檔位調節。

出料過程分級換擋研究的核心是檔位調節方法研究,包括檔位劃分特征值和檔位區間內的出料量確定(換擋質量邊界)研究。換擋邊界是通過換擋時已出料量與稱量目標之間的差值來計算確定的。傳統的兩級調節方式,粗出料和精出料比例大多由經驗確定,人工調整,難以實現稱量效率和精度的平衡。

1.1 檔位劃分研究

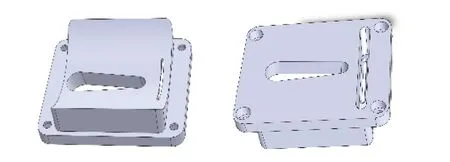

在本實驗研究中,以市場上銷售的面粉為研究對象開展相關實驗研究。結合面粉的流動特性,設計的出料口如圖1所示。

圖1 出料口設計圖

出料口根據不同檔位的流量要求進行大小兩個長形孔相結合的設計,大孔與擋板運動方向平行,且布置于可以穩定出料位置,細長孔為最后一個檔位的出料口,出料口設計如圖3所示,該設計適用于稱量目標小于500g的粉體精確稱量。

本研究根據稱量目標的范圍將檔位設置為5個,檔位劃分從0檔開始,0檔為出料口全開,即出料速度最大的檔位,檔位信號為3時為最小出料檔位,檔位信號為4時,推桿電機推動擋板關閉整個出料口。

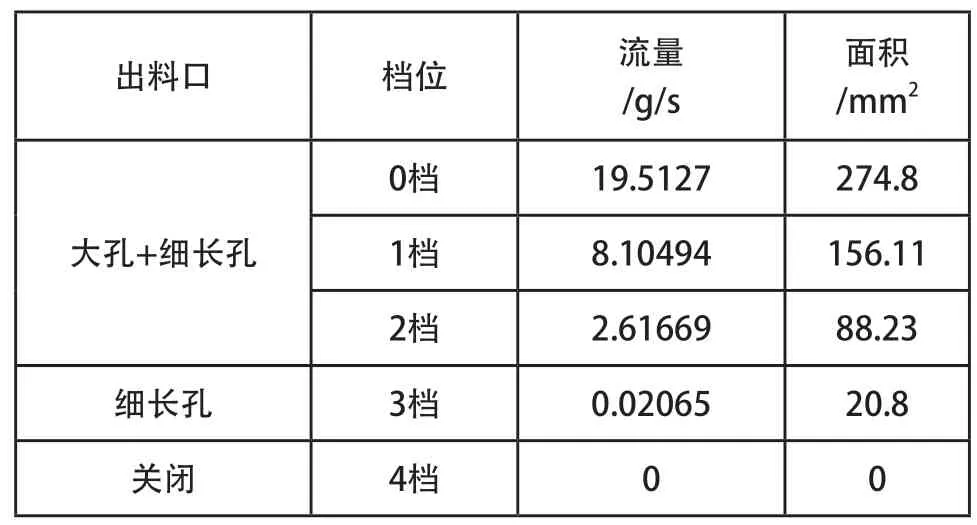

通過出料口面積調整使不同檔位的流量成倍變化,進而控制各個檔位的給料能力及精度,結合前期開展的基礎性實驗研究,不同檔位對應的出料口開口面積及給料軸轉速為100RPM時的質量流量如表1所示,0~3檔隨檔位提高面積變小,由于3檔為精細出料,2~3檔面積變化最為顯著。

表1 不同檔位的出料口面積

1.2 各檔位質量邊界值計算方法研究

在多級稱量過程中,稱量速度和精度的最優平衡,主要是通過各檔位的換擋時機(各稱量階段的質量邊界)優化來實現。

在整個稱量過程中,在出料口面積小時,出料速度慢,若此階段規劃的出料量過大,會造成稱量速度極低;同樣,在出料面積大時,出料速度快,規劃的出料量過小,則容易造成超差,無法控制精度。所以在規劃質量邊界時,要同時考慮出料速度和出料量的關系,實現出料速度和精度的平衡控制。

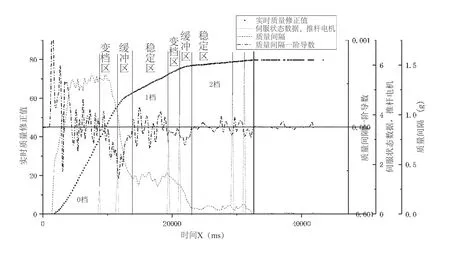

由于機械及控制系統存在系統誤差,所以在質量邊界確定過程中,需要開展稱量過程中的實時質量以及擋板運動信號等數據采集,得到各種參數與出料時間的關系圖,如圖2所示,其中實時質量修正值為電子秤反饋的已經出料質量。通過對擋位變化過程的電子秤讀數進行分析,根據重量變化趨勢可將換擋過程分為變擋區、緩沖區和穩定區。由于換擋過程不是完全理想的,所以存在變檔區和緩沖區,變檔區是指因為出料口面積突變引起的出料速度變化區;緩沖區是指出料面積調整結束后出料速度仍未穩定的區域;穩定區是緩沖區之后出料穩定的區域,穩定區質量隨時間呈線性變化,出料均勻性較好。

圖2 各組數據隨時間變化曲線圖

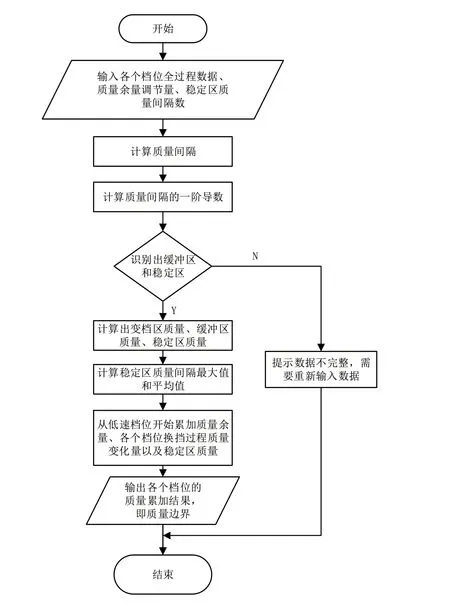

質量邊界值計算方法如圖3所示,其中質量間隔為控制器一個采樣周期開始和結束的兩個樣本質量大于零的差值。本算法的難點在于如何有效識別出緩沖區,在高速出料階段切換到低速出料階段過程中,控制器采集到的質量間隔是逐漸變小的,而穩定區質量間隔變化是圍繞著平均值上下波動的,兩者之間很難有效區分。為提高判斷成功率,在本實驗中將推桿電機到位信號定義為緩沖區的開始信號,開始后則連續采集質量信號并分析,若質量間隔變大則定義為緩沖區結束。

圖3 質量邊界值算法流程圖

1.3 各檔位質量邊界值計算結果分析

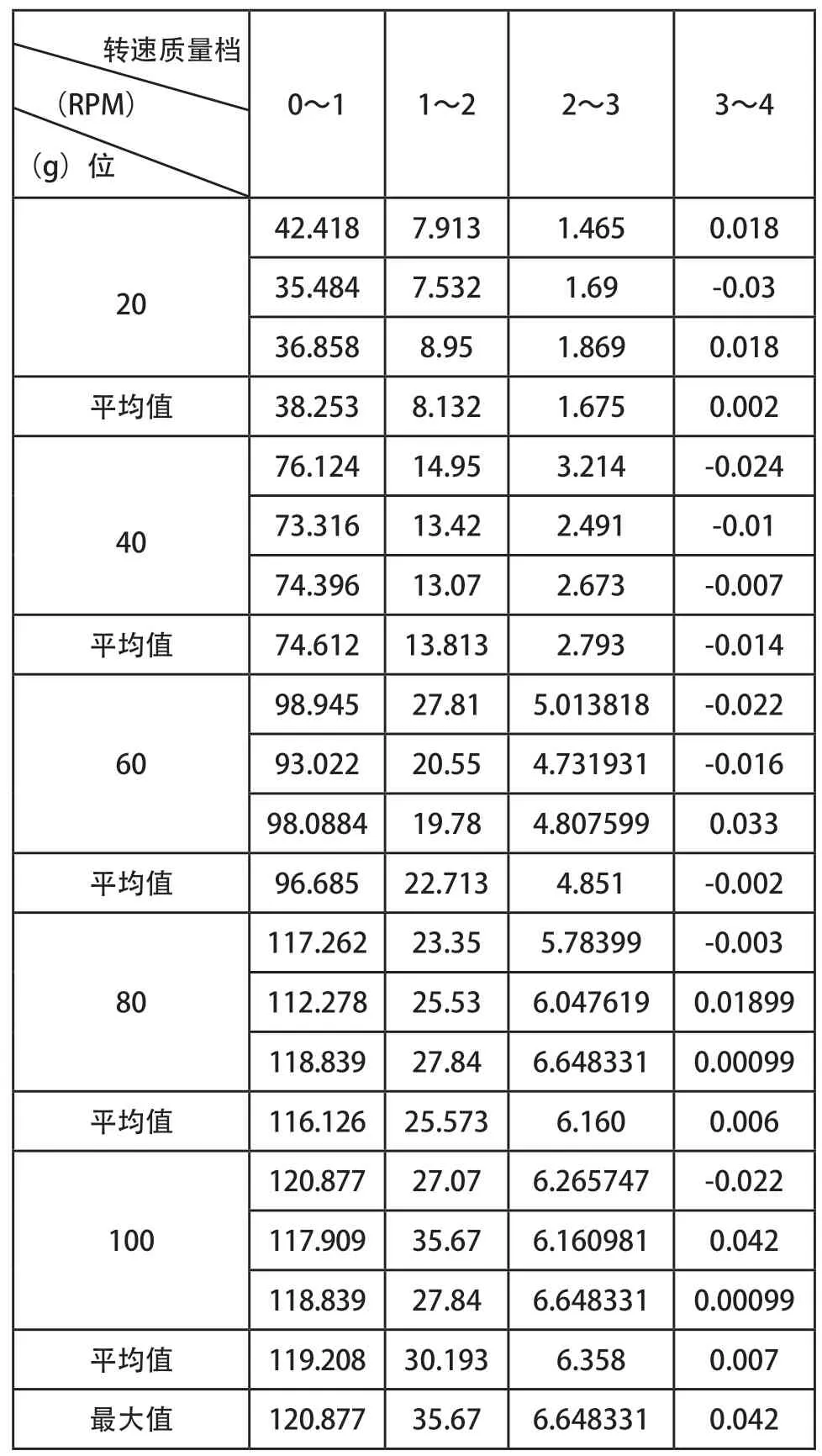

在質量邊界值確定之前,要開展不同出料面積和不同給料軸轉速條件下的,粉體的出料特性研究。以給料軸轉速20RPM-100RPM條件下進行數據采集實驗。不同給料軸轉速分別進行三次實驗,其對應質量邊界值計算結果如表3所示,三次實驗結果重復性較好,說明稱量過程較為穩定。

表3 不同轉速對應的質量邊界值

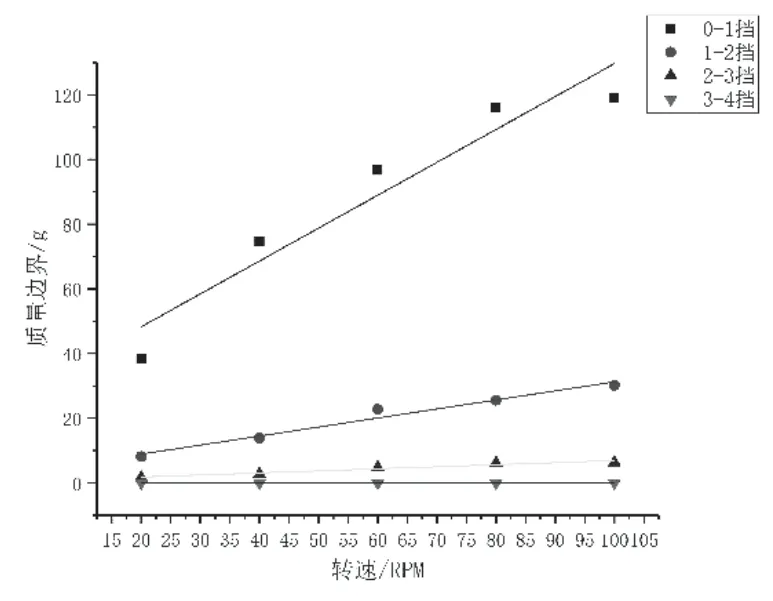

為了進一步優化質量邊界,以三次質量邊界值計算結果的平均值作為該換擋過程的質量邊界值進行分析,不同檔位切換過程的質量邊界值隨給料軸轉速的變化趨勢如圖4所示,質量邊界值隨給料軸轉速增加而呈現線性增長,高速出料的檔位質量邊界數值大變化明顯。而3~4檔位質量邊界不隨轉速變化而呈現規律變化,該值與出料筒中的物料堆積高度以及物料下落產生的沖量有關,該組數據進行應用時可以取平均值、最大值或者進行合理范圍內調整,以滿足生產需求。

圖4 質量邊界值隨給料軸轉速的變化規律

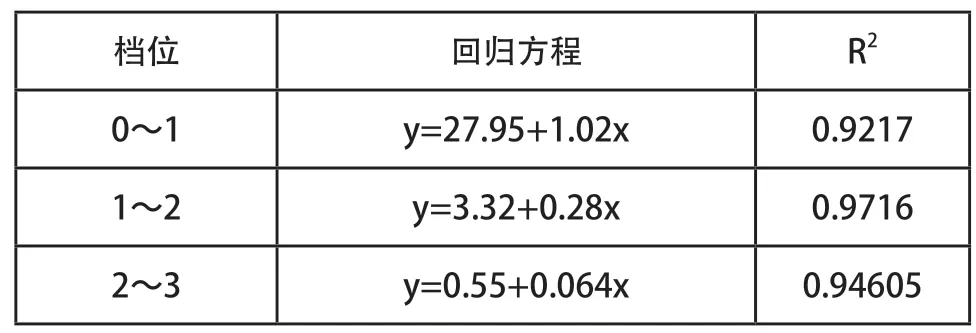

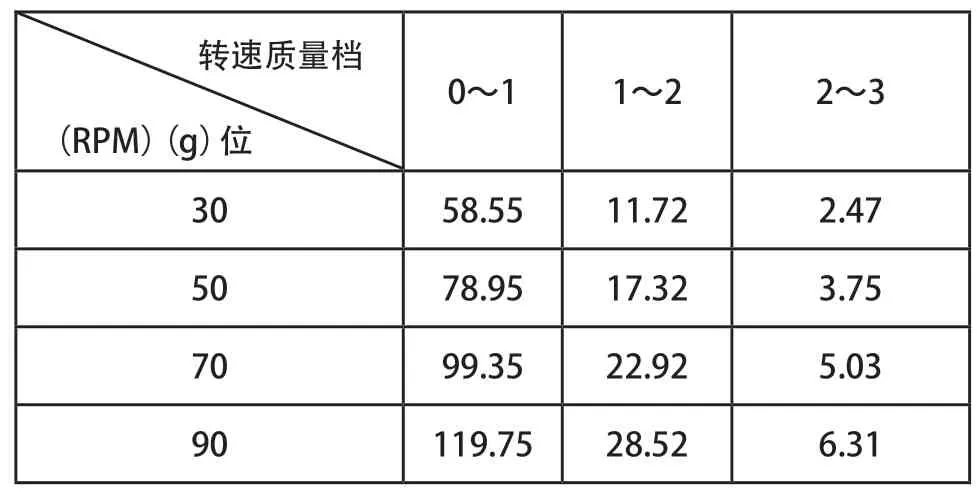

如表4所示,0~1檔、1~2檔、2~3檔的切換過程中的質量邊界值與給料軸轉速的線性回歸方程擬合程度較好,可以預測質量邊界值,擴展可選參數內容,如給料軸轉速為30RPM、50RPM、70RPM、90RPM時對應的各檔位的質量邊界值預測結果如表5表示,可以發現與實驗獲得數據規律性一致,在實際應用過程中也可以通過調整穩定段質量參數進行調整。

表4 線性回歸方程及決定系數

表5 不同轉速對應的質量邊界預測值

2 多級精確稱量系統設計

粉體自動稱量是一個動態過程,要實現高精度稱量就需要使動態過程向靜態或穩定狀態趨近[6],所以低速稱量階段必不可少,而為了提高稱量效率,要將低速稱量階段控制在一個較小的范圍內,高速檔位保證效率,低速檔位保證精度。本研究開發的自動稱量系統將稱量過程分為多檔位進行稱量,并且通過結構優化解決堵料、出料不均勻問題。

2.1 系統組成及工作原理

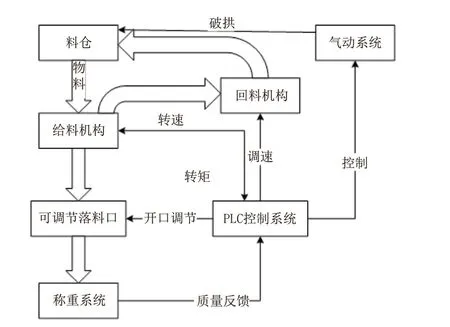

自動稱量系統主要由料倉、給料機構、出料口、回料機構、稱重系統、PLC控制系統及氣動系統組成,示意圖如圖5所示。自動稱量裝置工作時,出料口全開,以最大的出料速度進行出料,PLC控制系統按照設定值對其進行控制,當電子秤反饋的質量達到切換到下一檔位的質量邊界值時,系統開始換擋,以此類推,直到實時質量達到最后一個質量邊界值,出料口閉合,稱量過程結束。

圖5 自動稱量系統示意圖

2.2 多級自動稱量裝置設計

針對多級稱量過程中出料穩定性差的問題,進行了自動稱量裝置的優化設計,解決了料斗堵料、出料不均勻問題,提高了多級稱量過程中的精度和效率。

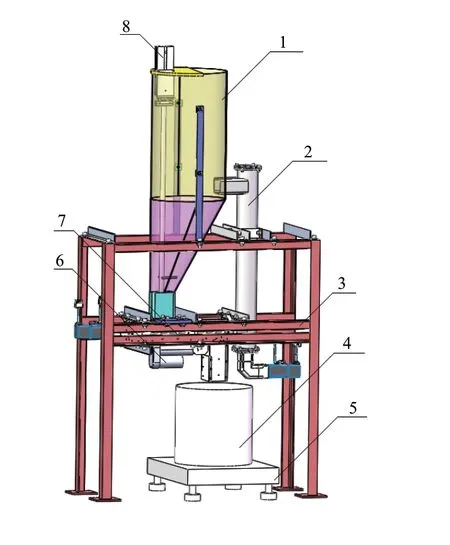

自動稱量裝置示意圖如圖6所示,其中料倉為整體流設計,安裝有破拱裝置,有效地避免了料斗堵料問題;給料方式為螺旋給料,適用于面粉這種流動性較差的粉體[7]。由于面粉不但流動性差,而且容易造成螺旋內部堵塞,為避免給料過程中堵轉,設計了回料裝置,為豎直安裝的螺旋軸,通過PID實時調節回料螺旋軸的轉速實現給料螺旋軸的穩定出料。在出料口設計有推桿電機帶動出料口擋板來調節出料口面積實現多級調節。

圖6 自動稱量裝置示意圖

3 多級自動稱量方法實驗驗證

在驗證實驗中,以粒徑范圍在100μm~400μm面粉為例,以精確稱量200g面粉為研究對象開展驗證實驗,實驗裝置如圖7所示。在本實驗中,根據稱量目標200g,結合表3中數據,給料軸轉速設置為100RPM。質量邊界設置中,分別利用100RPM所對應的質量邊界計算結果的最大值與平均值進行實驗,每組實驗重復10次。實驗數據如表6和表7所示。

圖7 自動稱量實驗裝置

稱量過程所用時間以及稱量結果的誤差如表6和表7所示,平均誤差分別為0.068‰和0.2‰,平均用時分別為88.17s和101.96s。

由于實際的設備運行中的出料速度會存在波動,所以稱量相同目標時,稱量時長會存在一定差異。

由表6和表7中兩組數據對比可以發現,影響兩組稱量精度的原因主要是最后一檔的質量邊界值。選取質量邊界值的最大值進行實驗時誤差較大,同時使所有稱量結果都統一偏小于目標值。這說明稱量結果偏大或者偏小以及偏離程度是由稱量結束前的最后一個檔位的質量邊界值決定的,該參數可以根據生產實際需求調整質量余量來調整。

表6 質量邊界值取平均值時驗證結果

表7 質量邊界值取最大值時驗證結果

通過驗證實驗的結果可以發現,采用本文所研究的多檔位粉體精確稱量方法及裝置,可實現面粉的精確高速出料,實現出料精度與出料效率的平衡控制。

4 結語

本研究在搭建多級調節自動稱量裝置基礎上,通過對多檔位質量稱量方法的研究,提出了各檔位質量邊界值計算方法,并通過機械結構的創新設計,解決了傳統粉體自動稱量裝置堵料、無法均勻出料等問題。以200g面粉為稱量目標,進行了多次重復驗證實驗,試驗結果的平均相對誤差為0.068‰,平均用時88.17s。稱量誤差與傳統方法相比降低了98.3%,傳統的面粉計量精度誤差在4‰左右[8]。本研究在保證稱量精度的情況下,大大提高了稱量效率,解決了稱量精度和稱量效率的矛盾。