自動導引運輸車在自動化倉儲系統中的應用

任 楠,謝時軍,李 福,邸建亞

(北自所(北京)科技發展有限公司,北京 100120)

0 引言

隨著科學技術和自動化生產的不斷發展,自動化倉儲系統正逐步取代人工操作,其能夠充分利用存儲空間,并通過控制系統實現設備的聯機控制,以先入先出為原則,迅速、準確地處理物料,合理地進行庫存管理及數據處理,完成產品自動化輸送及出入庫工作。其準確性、空間利用率和工作效率的大幅提升是企業進入工業4.0時代智能工廠的關鍵部分。自動導引運輸車(AGV)作為一種自動化搬運設備,正根據不同工作需求逐步適用于自動化倉儲系統中。其能夠在自動化倉儲系統中實現貨物在倉庫中的自動化轉運工作,完成由上位系統下發的入庫、出庫任務,具有自動化程度高、靈活性強、作業環境要求低等優勢。

自動化倉儲系統由立體貨架和多種自動化搬運設備構成。自動化搬運設備主要包括輸送設備、提升機、堆垛機、穿梭車、子母車等,通過上位控制系統進行協調控制,在設定好的軌道內執行物料的轉運、入庫、出庫等作業。自動導引運輸車的引入,填補了系統中無軌搬運方面的缺失。

本文結合自動化倉儲系統的工作環境、工作模式及工作需求,對自動導引運輸車進行結構、功能上的設計及優化,使其適用于自動化倉儲系統,實現通過自動引導運輸車完成貨物在窄巷道內的無軌運輸及出入庫位作業。

1 自動導引運輸車結構及工作原理

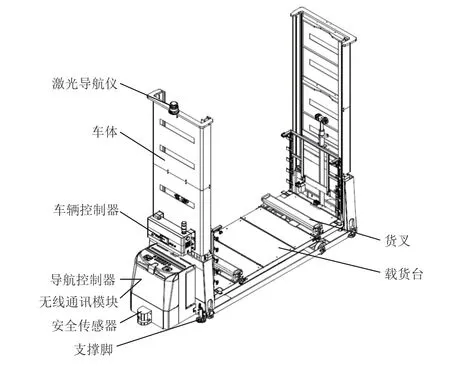

自動引導運輸車主要由車體、導航控制器、激光導航儀、無線通訊模塊、車輛控制器、安全傳感器、支撐腳、載貨臺、貨叉及相應附件構成(如圖1所示),其中導航控制器(如圖2所示)、無線通訊模塊(如圖3所示)安裝于車體內部。

圖1 自動引導運輸車結構示意圖

圖2 無線通訊模塊

圖3 導航控制器

其工作原理是通過無線通訊模塊實現與上位機的信息交互,接收任務并反饋執行進度,激光導航儀進行路徑識別,將信息傳輸給導航控制器,進而進行路徑規劃,以實現車輛的行走與定位。載貨臺通過油缸驅動,實現在車體上的上升與下降;貨叉安裝于載貨臺上,通過伸出和收回的動作實現取貨、放貨。車輛控制器能夠實現車輛自動與手動模式的切換,以及手動模式下動作命令的輸入。

1.1 導航系統

導航系統由導航控制器和激光導航儀組成,導航控制器負責路線規劃,激光導航儀負責位置判斷,二者協作實現車輛導航。

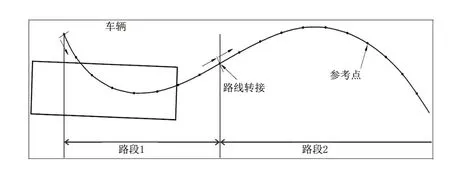

導航控制器用于自動引導運輸車沿著虛擬的導引軌跡進行識別和追蹤,主要包括確定當前位置、規劃路徑及軌跡引導三方面。定位方式包括:通過定位電子標簽、GPS或外部系統確定當前位置。本文中設計的自動引導運輸車采用通過定位電子標簽的方式進行路徑識別,其優勢在于可以通過寫入程序文件的方式對運行路線進行規劃,并沿著虛擬軌跡導引追蹤。導航軌跡路線是由被定義的多個連續的線段所構成(如圖4所示),每個線段至少由四個參考支撐點組成。導航控制器利用參考支撐點計算出被定義車輛的虛擬路線。對于每個參考支撐點,都可以定義車輛的行駛速度,導航控制器是線性插值的,因此可以用一條平滑的輪廓線來呈現車輛的運行軌跡。另外還可以對每一個參照支撐點進行屬性特征設置。

圖4 導航軌跡路線圖

激光掃描儀通過掃描固定于貨架上的反光板進行定位,并將位置信息反饋給導航控制器。在貨架的頂端以每個貨格為單位,各安裝一塊反光板,且均勻分布在巷道兩側,作為路標用于激光掃描定位,反光板分布較為密集,需保證激光頭每次掃描到的反光板數量大于3,如遇到掃描反光板數量低于3的情況需立即停止使用車輛,防止因位置出現偏差而引起事故。

激光導航儀安裝在車體頂端,在整個運行路徑范圍內,掃描儀頻繁的以較高的測量速率對車身的位置進行檢查以確保其可靠性,其測量速率最高可達18次/秒。同時其定位精度也較高,能夠滿足自動傳輸負載時所需達到的要求。

1.2 網絡環境

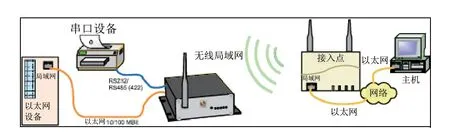

自動引導運輸車(AGV)采用相對獨立的無線局域網與主機進行作業任務的發布與任務執行進度的反饋,實現信息的交互。以AGV管理監控計算機作為主機,其需要讀取AGV小車的運行狀態,以及及時讀取到小車的故障和報警,并針對不同的狀況控制AGV小車的具體動作。AGV車輛監控系統主要由組態控制軟件、無線通訊系統及車載PLC三部分組成,其中,通訊系統由無線AP、無線串口服務器產品構成,無線AP安裝于車間的不同區域,無線串口服務器安裝在AGV車體內部,建立起無線連接。系統具備快速漫游功能,可使無線串口服務器快速地連接信號強度最佳的無線AP,確保監控主機與現場運動中AGV車輛的可靠通訊。主機通過無線局域網與AGV通信,實現信號的實時傳輸。同時,主機作為接口與調度系統進行交互,負責接收任務傳遞給AGV車輛,并將執行進度反饋給調度系統。

AGV操作模式分為手動、半自動、自動三種模式。手動模式下AGV車體與AGV管理監控計算機脫離,通過車上手動控制器可實現對車體的獨立操縱與控制。半自動模式下AGV車體通過車上控制面板輸入作業類型和站點地址可實現AGV小車的自動運行。自動狀態模式下AGV小車完全由AGV管理監控計算機進行調度與控制。

1.3 機械結構

1.3.1 車輛地面行走

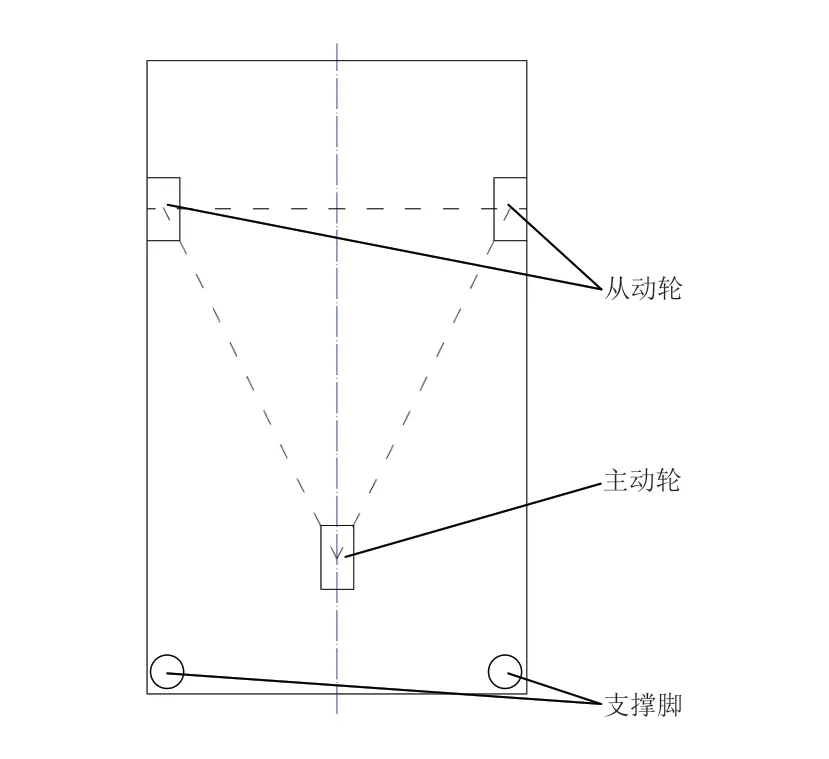

車輛的行走是以車輛整體為單元,進行基于地面的平面運動。AGV車體采用鋼結構搭建,輪子安裝在車體下面,采用三輪式設計,一個主動輪放置在前,其既是舵輪又是行走驅動輪,兩個從動輪放置在后方,構成穩定的等腰三角形結構(如圖5所示),實現前進、后退和轉向的功能。主動輪裝有兩個驅動電機,分別為直線行走驅動電機和轉向角度控制電機。兩個電機通過車體PLC控制實現相應功能。

圖5 局域網連接模式簡圖

此外,為保證車輛在行進到達指定位置后停止后,進行后續動作時能夠保證車體的穩定性,在車體底部主動輪位置設計有兩個支撐腳,其安裝位置為主動輪的兩側對稱布置(如圖6中所示),其采用油缸進行驅動以實現豎直方向的直線運動,支撐腳撐起后,兩個支撐腳配合兩個從動輪構成穩定的四點支撐,防止停準后載貨臺運動可能導致的水平方向竄動。

圖6 車輪及支撐腳布局示意圖

1.3.2 載貨臺和貨叉

相對于車輛整體基于地面的平面運動,載貨臺和貨叉則負責在車輛停止時,實現基于車體的取貨、放貨動作。載貨臺的升降由油缸驅動,油缸采用對稱的布置方式固定于車體上,其伸出和收回的長度決定載貨臺上升和下降的高度,因此通過對油缸油路的控制即可實現載貨臺升降高度的控制,但尤其要注重的是兩油缸的同步性。同時,車體上還裝有拉繩位移傳感器,其拉繩端固定于載貨臺上,通過其對載貨臺的升降位移進行測量,進而反饋給上位系統以確認載貨臺高度。

貨叉選用定制化的齒輪齒條式伸縮貨叉,可根據所需叉取的托盤大小及伸縮極限距離進行相應定制。本文中選用三節式齒輪齒條伸縮式貨叉,是由前叉、中間叉、固定叉以及導向滾子等構成的貨叉伸縮機構。固定叉安裝在載貨臺上,中間叉可在齒輪、齒條的驅動下,從中間叉的中點,向外移動大約自身長度的一半。前叉可從中點叉的中點向外伸出比自身稍長的長度。

1.4 充電系統

AGV的充電模式為自動充電,采用VAHLE充電裝置,電池的充放比為2:8。其自動充電功能是指:當車輛一定閑置時間內未接到入庫或出庫任務,或電量低于某一設定值時,車輛自行行走到充電工位進行充電的設置。從而確保車輛在工作時不會由于電量過低而導致拋錨。閑置時間和低電量值可根據車輛的實際應用情況進行系統設置。

2 倉儲系統中自動導引運輸車的應用

2.1 貨架及輸送設備

自動導引運輸車作為托盤貨物搬運的執行設備,需要與倉儲系統中的其他設備、設施相關聯,配合構成相對完善的物流系統,從而執行生產方要求其實現的功能。

本文中所設計的以自動引導運輸車為核心的物流系統,與其配合的設備、設施包括鏈條式輸送機和橫梁式貨架。輸送機負責將托盤貨物由生產車間輸送到AGV固定的取貨工位,和將AGV取出的托盤貨物輸送到發貨車間,而貨架則負責托盤貨物的存儲。輸送機和貨架構成了AGV進行托盤貨物搬運的基礎,其設計原則是在實現相應功能的基礎上,參照倉庫空間條件進行合理布局,從而實現有效空間的最大化利用。

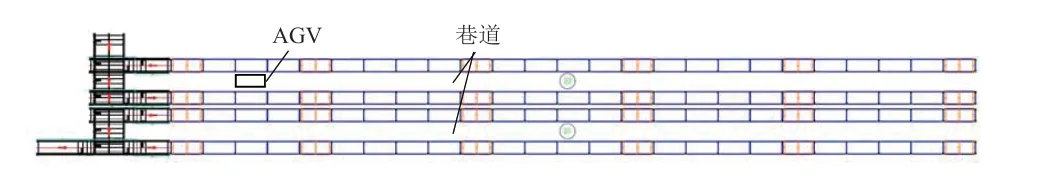

在本方案中,貨架以兩列為一組,其中間位置作為巷道供AGV行走(如圖7所示),每組貨架的一端設置兩個單向輸送機作為托盤貨物的接收口,功能分別是將托盤貨物輸送給AGV和將AGV取出的托盤貨物發送走。貨架的另一端作為空白區域,可供AGV車輛實現換巷道動作。貨架采用橫梁式結構,結合作業環境空間條件和托盤貨物碼放高度,將其層數定義為四,其中下三層為低貨位,頂層為高貨位(如圖8所示),滿足使用需求。

圖7 輸送機與貨架布局示意圖

通過輸送機、貨架和AGV的配合工作,可以完整實現托盤貨物的存儲流程。以此作為貨物存儲的功能單元,結合作業空間對其進行規劃,并加入輸送設備進行連接,可滿足不同規模的使用需求。同時,由于AGV車輛可實現靈活換巷道作業,可從效率需求方面出發確定AGV車輛數量,在滿足效率的基礎上對成本進行控制。

2.2 工作方式

AGV車體的行進方式包括前進、后退和轉向,前進和后退是在兩列貨架間的巷道中與貨架平行進行的,每列貨位作為一個站點,停車定位誤差控制在±30mm以內,在巷道內,AGV車體只有前進和后退兩個動作,在車體停準后通過載貨臺和貨叉的配合動作完成取貨、放貨動作。轉向則用于AGV車體換巷道作業,需要換巷道時車體先開出所在巷道,然后按照所規劃的曲線路徑,完成轉彎動作并回正車頭,進入到另一巷道之中。

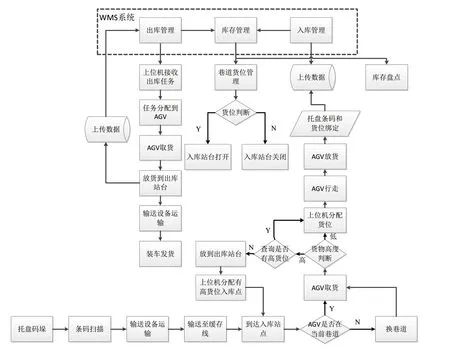

AGV在自動狀態下,其作業類型可分為托盤貨物的入庫、出庫作業(如圖9所示)。入庫作業是以托盤貨物到達入庫點并將信號傳遞給上位機為起始點;上位機接到信號后向AGV車輛發出調度指令,AGV開始執行取貨作業;取到貨物后,對貨物高度進行判斷并將信息反饋給上位機,上位機根據貨物高度進行貨位分配,AGV執行放貨作業;完成后,上位機將托盤條碼信息和貨位信息綁定反饋給WMS系統;其中若判斷為高貨,而此巷道并沒有高貨位,則直接放到出庫站臺流入緩存線進行入庫點再分配。當有出庫需求時,由上位機接受出庫任務,將任務發送給所在巷道的AGV,AGV進行取貨作業并將取到的托盤貨物放置到出庫站臺,同時將出庫完成的數據信息傳輸給WMS系統進行庫存信息更新,后由輸送機輸送到裝車發貨區完成出庫作業。

圖9 自動導引運輸車工作流程圖

2.3 計算機信息系統

系統整體結構由托盤輸送系統、AG V 存取系統、電控系統、計算機信息系統組成,其中計算機信息系統是其核心的管理系統和調度系統,包括倉庫管理系統(WMS)和倉庫控制系統(WCS)兩部分。其硬件結構采用客戶機/服務器模式,通過以太網工業控制網絡和現場總線控制網絡相結合的方式進行通訊。

倉庫管理系統(WMS)是通過入庫管理、出庫管理、庫存管理等功能,綜合批次管理、物料對應、庫存盤點、之間管理、虛倉管理和即時庫存管理等功能綜合運用的管理系統,有效控制并跟蹤倉庫業務的物流和成本管理全過程,實現完善的企業倉儲信息管理。該系統可以獨立執行庫存操作,與其他系統的單據和憑證等結合使用,可提供更為完整全面的企業業務流程和財務管理信息。WMS能夠提高整體系統的信息化和自動化程度,降低操作的復雜性,并對物流傳輸過程實施全程快速的信息跟蹤和信息反饋,保證系統信息的實時性和信息的準確性。以WMS作為基礎對AGV在自動倉儲系統的應用進行管理,實現出庫、入庫指令的接收,入庫流水賬、庫存賬、單據賬務等相關信息的管理工作。

倉庫控制系統(WCS)的主要功能是對出入倉庫的物流信息動態管理和AGV的調度,及時、準確的完成產品的出入庫,同時對物流信息進行記錄并反饋給WMS進行管理。WCS需要對出入庫作業進行最佳分配、調度和監控,對出入庫輸送機和AGV等各種設備的運行轉臺進行動態顯示及在線監控。其具有良好的擴充性和開放的數據結構,能夠與其他信息系統進行數據交互,在服務器上實現遠程數據與信息資源管理共享。

3 結論

自動導引運輸車作為一種可定制化結構設計和編程控制的設備,具有無軌、運行路線可編輯、車輛可替代性等特點;其配合輸送設備、貨架等構成適用環境廣泛的緊密排布型倉型系統;在靈活性、效率、應用范圍等方面具有一定的優勢;并且結合計算機信息系統能夠實現自動化調度和信息管理。

本文介紹了自動導引運輸車的結構、工作原理及控制方式,為自動化倉儲系統中設備、設施的應用提供了新思路。