基于LS-DYNA的采煤機滾筒仿真模擬*

黃秋來

(天地科技股份有限公司 上海分公司, 上海 200030)

0 引言

長期以來,采煤機滾筒設計方案評判,采煤機能適應何種工況以及如何計算滾筒受力等問題都困擾著工程師,傳統的做法是參考《煤炭切削原理》[1]中的公式進行計算,該計算公式是根據刀型齒切削研究建立起來的,與現在通用的鎬型齒原理切削有較大的差異,該研究未考慮到煤層賦存條件(如煤質硬度,層理節理發育等)的差異,因此在實際設計應用中不理想。采用假煤壁的試驗方法,雖能獲取一定的真實數據,但性價比太低,基本已被淘汰。

隨著采煤技術的快速發展,特別是近年來高速、高可靠性綜采技術的高速發展,原有的破煤理論受到嚴重制約。如美國久益公司(JOY)的7LS7型采煤機牽引速度高達28.5 m/min,而依據傳統的切削圖中的進刀量進行計算,得出的最高牽引速度遠遠低于JOY采煤機的實際開采速度,因此傳統理論已經失效。基于此,通過LS-DYNA建模,導入實際煤層賦存條件和運動參數,進行滾筒截割動力學模擬分析,從而解決上述問題。

1 LS-DYNA建模求解

ANSYS中的LS-DYNA模塊是著名的非線性動力學分析軟件,能夠求解各種復雜顯式動力學問題如汽車高速碰撞、爆炸等[2]。在采煤機滾筒截割煤巖問題中可以將滾筒與煤壁的相互作用看作大范圍的瞬態鋼與煤單元的大位移、大應變的幾何非線性求解問題。

運用LS-DYNA模塊模擬截割建模求解的流程見圖1所示,具體建模步驟如下。

圖1 LS-DYNA分析問題流程

1) 建立三維模型。利用Solid Edge等三維CAD軟件構建起滾筒模型、煤壁模型,并將兩者組裝成割煤模型。為便于快速仿真計算,將模型從以下幾個方面進行簡化:

(1) 齒座、齒套與滾筒體等簡化為一個零件,截齒作為獨立個體簡化后安裝到滾筒體上。

(2) 忽略滾筒內部結構,如端蓋,連接盤等。

(3) 忽略滾筒葉片附屬結構如葉片護板,小葉片,耐磨板等。

(4) 煤壁尺寸稍大于滾筒。

2) 導入模型。在三維CAD軟件中將模型轉化為通用格式如*.x_t等,文件名為英文或者數字,不能出現漢字;打開ANSYS的經典界面找到保存好的*.x_t導入即可;再通過菜單操作讓模型實體顯示。

3) 單元選擇。LS-DYNA有LINK160、BEAM161等9種常見三維單元,采用線性位移函數。研究中滾筒體和截齒都選擇SOLID168四面體單元,該單元類型適合劃分結構比較復雜的形體;煤壁選用SOLID164實體單元,該單元類型對大變形計算速度非常快而且有效[3],但是通常需要采用沙漏阻止零能模式。

4) 材料選取。LS-DYNA模塊中預定義200多種材料,用戶還可以通過接口自定義材料。由于自定義材料需要大量的實驗數據,難度較大,對企業來說成本相對較高,因此選用與煤巖性質相近的材料,即DRUCKER_PRAGER[4]。而截齒和滾筒體是剛性體,基本可以忽略其變形,因此選用RIGID剛體材料。

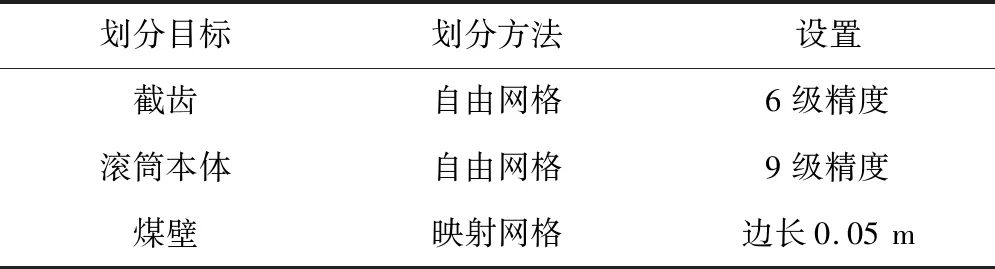

5) 網格劃分。網格劃分直接影響仿真速度和結果,需要重點優化[5]。通過大量現場觀察可知,實際滾筒截割時,大多數情況下是截齒參與接觸,滾筒體沒有直接截割,其與煤壁之間的接觸力可以忽略。因此結合前述的單元選擇,對截齒、滾筒本體和煤壁按照下表1進行參數劃分。需要注意的是,在劃分滾筒單元的時候,需要分別先選用材料號再進行劃分。

表1 網格劃分要求

6) 定義接觸及約束。滾筒割煤過程是滾筒自旋帶動截齒剝落煤壁并重復的過程,屬于面面接觸中的侵蝕接觸。在定義侵蝕接觸時,將滾筒體和截齒組元定義為一個組,在主動面中選擇截齒對應的組元,從動面中選擇煤壁,再設置兩者之間的靜摩擦因數、動摩擦因數、黏性摩擦系數、黏性阻尼系數以及相鄰材料處理等參數[6]。此外,對煤壁非截割接觸表面施加無反射邊界條件NONREFLECTING約束,對滾筒約束除平動和轉動外其它方向的運動。

7) K文件生成修改。通過上述步驟即可生成后處理文件K文件,但是該K文件不能直接求解,還有一些參數在ANSYS中無法修改和定義,因此需要參考LS-DYNA關鍵字手冊在K文件中進行定義或修改。

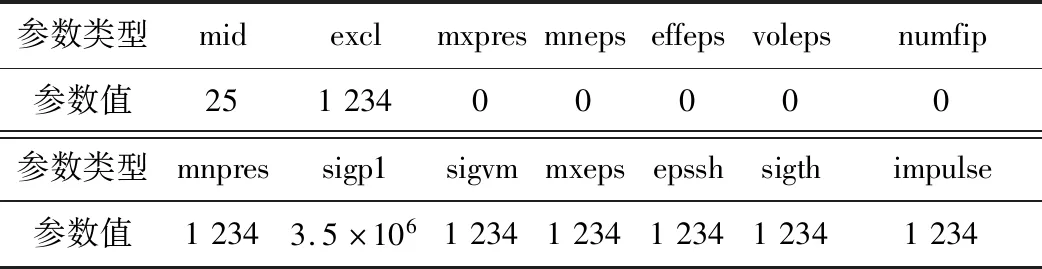

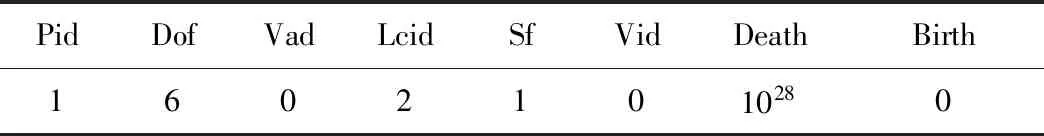

(1) 煤層關鍵字創建及修改。對DRUCKER_PRAGER煤壁材料增加失效準則,以判斷煤層截割掉落。根據實際煤層測得的主失效應力(sigp1)在K文件中增加關鍵字MAT_ADD_EROSION來創建真實硬度煤層的模擬,各參數及值如下表2。

表2 ADD_EROSION參數

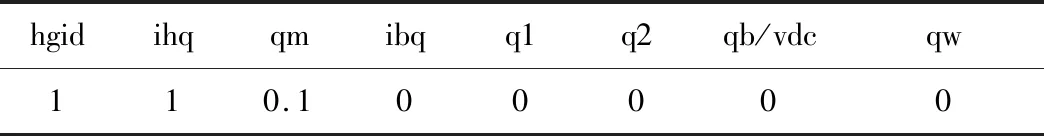

(2) 定義沙漏,防止零能模式。在K文件中增加HOURGLASS關鍵字,見表3。

表3 HOURGLASS參數

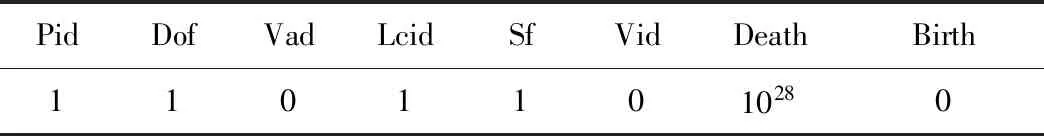

(3) 設置滾筒變速截割。在K文件中增加PRESCRIBED_MOTION_RIGID關鍵字,定義滾筒運動方向;增加CURVE_TITLE關鍵字設置采煤機的牽引速度,具體設置見表4~表6。

表4 PRESCRIBED_MOTION_RIGID平動約束

表5 PRESCRIBED_MOTION_RIGID轉動約束

表6 CURVE_TITLE設置速度 m·s-1

(4) 其他參數定義。增加TERMINATION關鍵字定義模擬總時間;增加BINARY_D3PLOT關鍵字定義輸出時間間隔;以及輸出文件參數的定義等[7-8]。

8) 加載求解。打開LS-DYNA/SOLVER求解器選擇修改好的K文件進行計算求解。

2 LS-DYNA仿真結果分析

通過預先設定的煤層和滾筒牽引速度、滾筒轉速進行LS-DYNA模擬求解后可算出各時刻采煤機截割總受力,瞬時應力云圖以及各截齒的受力波動狀態,從而優化滾筒結構設計、截齒排列以及預測滾筒的最高牽引速度。

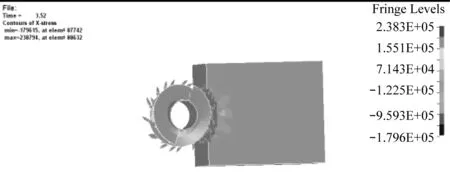

1) 滾筒工作受力分析。在后處理工具LS-PREPOST中打開計算生成的D3PLOT文件,選擇X方向的應力選項如圖2所示。通過該云圖可以查看滾筒各結構的應力分布情況,并對結構進行優化。

圖2 滾筒的有限元分析

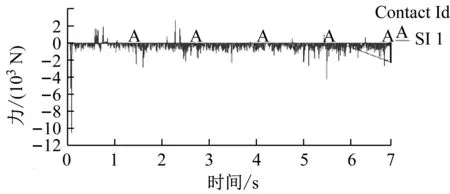

2) 滾筒截齒排列優化。衡量滾筒設計的一個標準是載荷波動性,其實質是優化滾筒的截齒排列。在LS-PREPOST中可以查看滾筒的載荷分布,圖3為1~7 s內滾筒X方向的載荷,通過檢查波峰和波谷時段的各截齒受力,重新排列截齒盡量使各截齒受力均衡,以此優化滾筒截齒排列。

圖3 滾筒X方向載荷

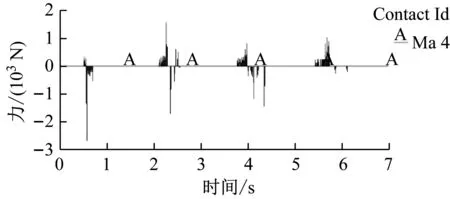

3) 滾筒各個截齒受力模擬模型。每個截齒受力及其大小也是衡量截齒布置合理性的一個重要參考因素。給每個截齒定義組元part,即相當于將每個截齒上安裝傳感器,可獲取到即時受力情況,包括各分力及合力。圖4為4號截齒X方向的受力情況。

圖4 截齒波動系數

4) 計算基于實際煤層的最大牽引速度。在前處理中設置牽引速度為勻加速運動,在仿真模擬中,當滾筒整體受力突然出現劇增的時刻,此時滾筒本體也參與截割,導致牽引方向阻力劇增,最終超過采煤機的牽引力,此時的速度為滾筒在此條件下的最高牽引速度。

3 結論

在理論研究基礎上,基于ANSYS/LS-DYNA分析模塊,建立了滾筒及煤壁三維模型并對截割進行了仿真分析,得到了滾筒整體的受力情況以及單個截齒的載荷波動圖,分析結果與實際工況基本相符,驗證了模擬仿真的方向可行,為研究滾筒的實際工況模擬提供了方法和思路。但是該模擬方法基于真實的煤層條件模擬,對煤層材料的定義準確性非常敏感,因此本方法的關鍵在于材料的模擬準確性,該方向有待深入研究。