污泥-稻殼-木屑混燒灰膠凝性能及重金屬浸出特性研究

宋國林

(內蒙古路橋集團有限責任公司,內蒙古 呼和浩特 017000)

0 前言

污泥是污水處理過程中的副產物,隨著城鎮化水平逐步提升,污水處理能力以及污泥產生量與存量激增[1-2]。常見的污泥預處理或最終處理方法主要有脫水、干化、焚燒、熱解以及好氧堆肥、厭氧消化等。流化床污泥焚燒技術具有減量化和資源化特點,成為污泥資源化利用的重要方式和研究熱點[3-4]。將污泥與生物質如稻殼、木屑等混合燃燒不僅可以明顯改善污泥燃燒性能,縮短燃燒溫度范圍,提高燃燒速率,降低灰分產率,通過混燒也可以促進農林廢棄生物質的能源化再利用[5-6]。生物質加入污泥中混燒還可以抑制污泥中重金屬的揮發,同時有效降低灰渣中重金屬的浸出[7]。由于污泥灰中富含硅鋁鐵等化合物,且經過焚燒處理后,灰渣中含有一定玻璃相物質,具有潛在膠凝活性[8]。與粒化高爐礦渣、粉煤灰等礦物摻合料相比,污泥焚燒渣中所含有的玻璃相物質較少、活性較差[9]。利用污泥混燒灰渣制備膠凝材料替代部分水泥,對污泥焚燒渣的潛在活性以及適當的水化活性激發方式進行研究,不僅可以節約自然資源,還有助于污泥混燒灰渣的資源化和無害化利用。本文以污泥、稻殼及木屑的混燒灰為研究對象,制備基于污泥生物質混燒灰的膠凝材料,探討其水化活性與水化產物,并通過固化試驗評價其重金屬浸出特性。

1 試驗

1.1 原材料

污泥:取自某市城市污水處理廠,經過機械脫水處理后含水率為80%,將其貯存在4℃的冷凍設備中;稻殼和木屑:用球磨機在3000r/min下研磨10 min,過0.3 mm篩,然后在105℃烘箱里干燥2 h,用于后續試驗;鋼渣粉:轉爐鋼渣經球磨機研磨制得,比表面積約350 m2/kg;水泥:P·O42.5水泥,比表面積為363 m2/kg,主要物理力學性能見表1;減水劑:萘系減水劑,粉體,減水率23%;砂:ISO標準砂。

表1 水泥的物理力學性能

1.2 試驗方法

1.2.1 混燒灰制備

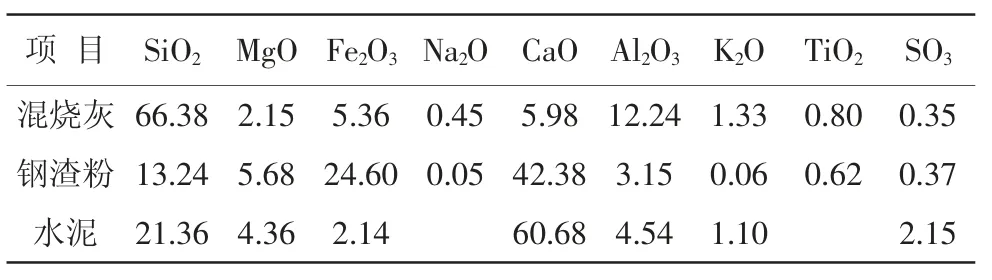

由于污泥的熱值較低,含水量以及部分重金屬元素含量較大[10],混燒灰中污泥摻量為30%;稻殼具有較高的熱值,是目前生物質焚燒發電中常用的原料,較大摻量的稻殼經過焚燒后得到的稻殼灰硅含量較高,易于作為摻合料應用于水泥基材料制備中[11],混燒灰中稻殼摻量為60%;摻加木屑可以改善污泥的干化性能[12],混燒灰中木屑摻量為10%。將原料預先攪拌、混合均勻,干化至含水率為30%,采用壓力成型得到生物質復合燃料。將破碎后的生物質復合燃料送入小型流化床并在850℃焚燒,本文所用的混燒灰渣(以下簡稱混燒灰)主要為復合燃料焚燒后的底渣,表2為混燒灰及其它主要原材料的主要化學成分。

表2 混燒灰及其它原材料的主要化學成分 %

1.2.2 復合膠凝材料制備

利用混燒灰的潛在火山灰活性以及鋼渣粉和水泥作為堿性激發劑制備復合膠凝材料,具體的配比見表3。膠砂試驗中,砂率為2.75,水膠比為0.5。減水劑摻量為膠凝材料質量的0.5%。按照表3的配比,先將鋼渣粉與混燒灰干混30 s,然后加入水泥,繼續干混30 s,制備膠砂試件時,將標準砂加入到上述混合粉料中干混20 s,加入一定量的摻有減水劑的水攪拌120 s,然后成型靜置,脫模和養護。

表3 復合膠凝材料的配比

1.2.3 強度與水化性能測試

按照GB/T1346—2011《水泥標準稠度用水量、凝結時間、安定性檢驗方法》測試膠凝材料的標準稠度用水量、凝結時間與安定性;按照GB/T 17671—1999《水泥膠砂強度檢驗方法(ISO法)》測試膠砂的物理力學性能;采用SEM和XRD對水化產物進行形貌及礦物相分析表征;采用微量熱儀同步監測水泥漿體在水化過程中的發熱量變化情況。

1.2.4 重金屬浸出特性測試

采用毒性特性浸出試驗程序(TCLP)考察混燒灰及固化后膠砂試件中重金屬元素的浸出特性。液固比為20∶1,醋酸浸出液的pH值為2.88,浸出試驗結束后取上清液過濾,利用ICP-AES對濾液進行重金屬濃度檢測,比較原材料混燒灰與基于混燒灰制備的膠凝材料膠砂試件的重金屬浸出情況。

2 試驗結果與分析

2.1 復合膠凝材料的工作性(見表4)

表4 復合膠凝材料的工作性

由表4可見,由于混燒灰摻量的改變,復合膠凝材料的工作性差異顯著。純水泥(OPC)的標準稠度用水量最小,增加替代材料(混燒灰、鋼渣粉)的用量,需水量增加;混燒灰摻量不變的情況下,需水量變化較小。可能是由于生物質復合燃料焚燒不充分,混燒灰中含有殘碳以及研磨過程中混燒灰中閉孔結構被

破壞導致需水量增大[13]。增大替代材料用量,漿體的流動度減小,流動度的變化規律與需水量相似。摻入替代材料,與OPC相比,初凝時間縮短而終凝時間延長。這是因為需水量較大,替代材料的吸水能力更強,水化反應更早發生,而終凝時間的延遲則是因為替代材料的水化活性較弱所致。大摻量混燒灰復合膠凝材料的安定性稍差,與混燒灰的化學成分有較大關系。

2.2 復合膠凝材料膠砂強度(見圖1)

圖1 復合膠凝材料膠砂試件的抗壓與抗折強度

由圖1可見,與純水泥膠砂試件相比較,替代材料的加入降低了試件的抗壓和抗折強度。3d時,增加替代材料的用量,特別是混燒灰的用量,增大了需水量,試件內部孔隙率較大、表面較為松弛,因此強度較低。7~28d時開始出現火山灰反應,水化產生的Ca(OH)2逐漸消耗,通過水化反應形成了更為致密的水化產物,因此,養護7 d后試件的強度得到較大程度的提高。當混燒灰摻量保持不變,增加鋼渣粉的用量而減少水泥的用量,試件的早期強度下降明顯;當鋼渣粉用量保持不變,增加混燒灰的用量(40%增大到50%)而減少水泥的用量時,7、28 d膠砂強度降幅不大。這說明,大摻量替代材料使用將顯著降低試件強度,當鋼渣粉保持一個較低的替代水平不變時,適當增加混燒灰的摻量替代水泥,試件的強度變化較小。

2.3 復合膠凝材料漿體的水化熱

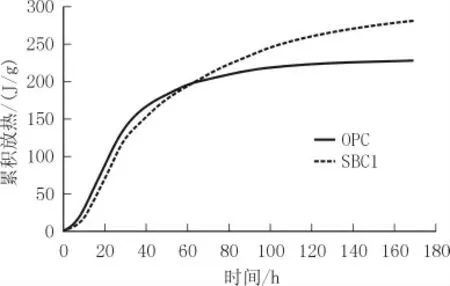

對比了OPC與SBC1的水化放熱及累積放熱曲線,結果如圖2、圖3所示。

圖2 復合膠凝材料漿體的水化放熱曲線

圖3 復合膠凝材料漿體的累積放熱曲線

由圖2可知,對應放熱速率曲線上的第1個放熱峰為水化反應的快速反應期;在放熱速率曲線達到峰值后,水化反應逐漸進入衰退(結束)期,放熱速率逐漸趨近于0。經過0.3 h左右的水化后,2個樣品均產生了尖而窄的放熱峰,該峰主要是由于鈣礬石的快速生成而引起的。混燒灰和鋼渣粉的加入延緩了水泥的水化,混燒灰-鋼渣粉-水泥體系中熟料含量相對較低,因而漿體中Ca(OH)2含量較少,復合體系中的Ca(OH)2晶體成核生長所需時間更長,所以水化的誘導期延長。并且混燒灰的加入使得主放熱峰向右偏移,說明水化過程的推遲。

由圖3可知,水化反應前期,純水泥OPC的累積水化熱較大,而反應進行一段時間后(接近或者大于3 d),替代材料水化進程加速,以及火山灰效應的存在,使得SBC1復合膠凝材料漿體的累積水化放熱量增大。

2.4 水化產物分析

SBC1復合膠凝材料凈漿的XRD圖譜見圖4,礦物組分定量計算結果見表5。

圖4 SBC1復合膠凝材料凈漿的XRD圖譜

由表5可知,SBC1試件的7 d和28 d水化產物最主要的組成相為無定形物質,含量分別達到69.61%和66.38%。隨著養護時間的延長,非晶體含量逐漸減少,方解石含量增大。混燒灰的加入導致經過7 d水化后水泥的水化產物氫氧化鈣CH已經基本消耗殆盡,這主要是由于混燒灰的稀釋作用使得CH的生成量變小,并且火山灰反應會消耗CH。混燒灰基復合膠凝材料體系中,鈣礬石AFt含量隨著齡期的延長有所減少。而混燒灰體系中鉀鹽和鈉鹽含量高,導致水鋁鈣石含量較大,鉀鹽和鈉鹽的溶解加速了Cl離子在漿體中的溶解,進而與Ca-Al基水化產物發生反應,生成更多的Ca-Al-Cl新相。

2.5 重金屬浸出

由污泥焚燒得到的灰渣中保存了大部分原污泥中賦存的重金屬,因此對于混燒灰中重金屬浸出特性的研究將有助于評價混燒灰的環境沖擊性以及指導資源化利用。表6為混燒灰渣及復合膠凝材料膠砂試件的重金屬浸出結果。

表6 TCLP浸出實驗結果

由表6可見,參考GB 8978—1996《污水綜合排放標準》,未經固化的混燒灰中Fe和Mn元素浸出濃度超過標準,而復合膠凝材料的自膠凝固化作用抑制了混燒灰中主要重金屬元素的遷移,重金屬元素的浸出濃度均符合污水排放要求。

3 結論

(1)按m(污泥)∶m(稻殼)∶m(木屑)=3∶6∶1摻燒得到混燒灰,復配鋼渣粉、水泥可以制備復合膠凝材料。與純水泥相比,該復合膠凝材料的標準稠度需水量增大、流動度減小,初凝時間縮短而終凝時間延長。

(2)替代材料(混燒灰、鋼渣粉)的使用降低了膠砂試件的強度,當鋼渣粉保持較低摻量時,適當增加混燒灰的摻量替代水泥,試件的強度變化較小。

(3)替代材料(混燒灰、鋼渣粉)的使用使得復合膠凝材料漿體的水化誘導期延長,主放熱峰向右偏移,說明水化過程的推遲。由于火山灰效應的存在,復合膠凝材料體系的累積水化放熱量增大。XRD分析結果表明,復合膠凝材料的水化產物中最主要為無定形物質。

(4)復合膠凝材料的自膠凝固化作用抑制了混燒灰中主要重金屬元素的遷移,浸出濃度均符合污水排放要求。