高大結構混凝土強度實時監測精度影響因素試驗研究

左自波,潘曦,3,黃玉林,張龍龍,金自清,扶新立

(1.上海建工集團股份有限公司,上海 200080;2.上海建工集團工程研究總院,上海 201114;3.華中科技大學 土木工程與力學學院,湖北 武漢 430074;4.上海建工建材科技集團股份有限公司,上海 200086;5.上海建工裝備工程有限公司,上海 201999)

混凝土結構強度,特別是早期強度的監測預測十分重要,直接影響施工速度和安全。例如,超高層結構、高大橋塔結構、電力冷卻塔結構施工拆模過早極易引發事故的發生,拆模過晚影響施工的進度。影響混凝土結構強度的因素較多:溫度、齡期、原材料特性、混凝土成分、養護條件、壓實系數、結構幾何尺寸等,因此混凝土強度的監測預測面臨較大挑戰。

Nurse-Saul成熟度法是用于預測混凝土強度等力學性能的一種最為有效和實用的方法之一。該方法假定導致混凝土力學性能發展的化學和物理過程的速率隨混凝土溫度呈現線性增加,預測計算中需要引入基準溫度To作為溫度敏感性影響系數,該影響系數被解釋為低于混凝土不會增加強度的溫度[1]。但是,該方法在實際應用中,To是未知的,其取值國內外尚未形成共識。Saul[2]指出,若養護溫度從0℃降至其以下,建議To采用-10℃。Plowman[3]建議To采用-12℃。Carino和LEW[4]、Topcu等[5-6]、Kim等[7]均建議To采用-10℃。Brooks等[8]建議To采用-1~3℃。Abdel-Jawad[9]建議To采用-10℃或0℃。我國行業標準JGJ/T104—2017《建筑工程冬期施工規程》建議To采用-15℃。美國ASTM-C1074標準[10]指出,基準溫度To取決于水泥的類型、影響水化速率的摻合料或其他添加劑的類型和用量,以及混凝土硬化時所經歷的溫度范圍,不同版本To取值不同,最初取值為0℃(養護溫度為0~40℃),之后取值為-10℃;11版本之后[1],建議采用雙曲線擬合作為從一系列恒定混凝土溫度下收集的抗壓強度時間數據中提取速率常數的方法,具體通過開展系列不同養護溫度下砂漿試塊的強度-齡期試驗,獲取養護溫度與速率常數線性關系中的截距,以此預測基準溫度To[2],但是該方法試驗相對復雜,無法可靠地計算絕對速率常數,以至于得到的To可靠度不高。因此,科學研究和工程實踐中,多數通常放棄這種提取速率常數的方法[2],仍然假定其為固定值。

為此,尋找一種替代通過試驗或選定常數法獲取基準溫度是亟需解決的問題。Lee和Hover[1,11]先后基于化學動力學的閉合方程和實驗數據探討了基準溫度與活化能及養護溫度的相關關系,通過迭代搜索方法研究了基準溫度和活化能對成熟度法預測準確性的影響。代金鵬等[12]研究了不同抗壓強度-成熟度擬合函數對混凝土強度擬合準確性的影響。但是,成熟度法應用中基準溫度仍未知,并且混凝土強度預測精度的影響因素尚不明確。本文以高大結構應用較為廣泛的C50材料為研究對象,通過試驗探討了基準溫度、養護條件、基準條件等因素對混凝土強度實時監測精度的影響規律,以期提高混凝土強度的預測精度,為混凝土結構安全監測、預報提供理論依據和試驗數據。

1 成熟度方程

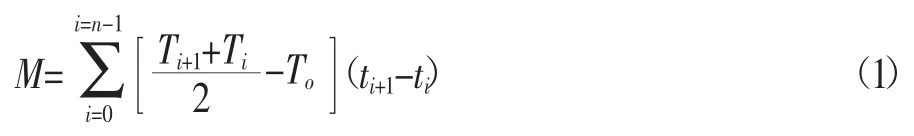

混凝土成熟度按下式計算[11]:

式中:M——成熟度,℃·h;

ti+1-ti——時間間隔,h;

To——基準溫度,℃。

混凝土成熟度與強度的關系選用雙曲函數進行擬合[11]:

式中:S——混凝土強度,MPa;

a、b——擬合系數。

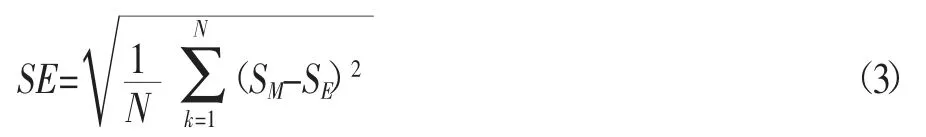

混凝土預測強度與實測強度的標準誤差按照式(3)計算:

式中:SE——混凝土預測強度與實測強度的標準誤差,MPa;

SM——預測強度或基于成熟度的強度實時監測值,MPa;

SE——實測強度或試塊試驗強度值,MPa;

N——強度預測值與實測值對比的數量。

2 試驗方案

2.1 試驗材料及儀器設備

試驗材料采用高大結構應用較為廣泛的C50混凝土。水泥:P·Ⅱ52.5級;礦粉:S95級;粉煤灰:Ⅱ級;石:5~25 mm連續級配石灰巖碎石;天然砂:包括粗砂和細砂2種;外加劑:803聚羧酸減水劑,減水率25%,固含量18.35%。

C50混凝土配合比(kg/m3)為:m(水)∶m(水泥)∶m(礦粉)∶m(粉煤灰)∶m(粗砂)∶m(細砂)∶m(石)∶m(外加劑)=155∶325∶110∶73∶421∶300∶863∶5.08,其中水膠比為0.31,砂率為45.5%。

試驗中研發了混凝土溫度采集及強度監測軟件系統,包括溫度傳感器、無線數據采集儀、無線通訊模塊、云端服務器和數據分析軟件,系統中強度監測的計算分析是基于式(1)~(3)開發的模塊。試驗還采用了壓力試驗機、振動臺等設備。

2.2 試驗方法及條件

開展混凝土強度實時監測精度影響因素試驗,如圖1所示,試塊尺寸為150 mm×150 mm×150 mm。試驗方案共4組:試驗S1、S3養護條件為室內標養([20±2)℃],試驗S2養護條件為自然養護(低溫)、試驗S4養護條件為自然養護(高溫),S1、S2比S3、S4提前85 d完成,各試驗的養護溫度歷時曲線見圖2。

圖1 混凝土強度監測試驗

試驗方法為:(1)試驗S1為基準條件,試驗中通過溫度采集及強度監測軟件系統實時監測各試驗試塊的溫度,在齡期為1、3、7、14、28 d時進行混凝土試塊抗壓強度測試獲取抗壓強度;基于試驗S1結果以及式(1)~式(2),通過溫度采集及強度監測軟件系統實時監測預測試驗S2、S3、S4中試塊的強度,同時在齡期為1、3、7、14、28 d時進行試驗S2、S3、S4混凝土試塊抗壓強度測試獲取抗壓強度,通過式(3)計算強度實時監測預測值(以下簡稱預測值)與試塊測試實測值(以下簡稱實測值)的偏差。(2)試驗S2為基準條件,按照上述方法,實時監測預測試驗S4中試塊的強度。(3)比較不同基準條件的強度實時監測預測值。

圖2 不同養護方案的溫度歷時曲線

3 試驗結果與分析

3.1 基準溫度的影響

圖3為不同基準溫度混凝土成熟度M與抗壓強度S的關系。

圖3 不同基準溫度混凝土成熟度與抗壓強度的關系

由圖3可見,基準溫度對混凝土成熟度與抗壓強度的關系產生顯著的影響;基準溫度不同,所擬合的混凝土成熟度與抗壓強度關系式不同,具體擬合結果如表1所示。試驗S1、S2關系式擬合系數b隨著基準溫度的升高而減小,試驗S1關系式擬合系數a隨著基準溫度的升高而增大,而試驗S2關系式擬合系數a隨著基準溫度的升高而減小。需說明的是,式(1)成熟度計算要求計算值大于0,即要求基準溫度低于混凝土監測溫度,因此圖3(b)基準溫度的取值小于2℃,并未取大于2℃的數據。

表1 不同基準溫度混凝土成熟度與抗壓強度擬合公式

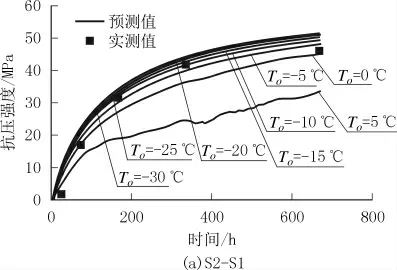

圖4為不同基準溫度混凝土歷程與強度預測值的關系,S2-S1、S3-S1、S4-S1和S4-S2分別表示試驗S2(S1為基準條件)、S3(S1為基準條件)、S4(S1為基準條件)和試驗S4(S2為基準條件)。

圖4 不同基準溫度混凝土歷程與抗壓強度預測值的關系

由圖4可見,基準溫度對不同歷程混凝土強度預測值產生影響,不同試驗條件影響顯著性程度不同。與試驗S3、S4(S1為基準條件)相比,試驗S2(S1為基準條件)和試驗S4(S2為基準條件)的基準溫度對不同歷程混凝土強度預測值產生影響更加顯著;試驗S4(S1為基準條件)基準溫度對不同歷程混凝土強度預測值產生的影響最小。分析原因,試驗S2與基準試驗S1、試驗S4與基準試驗S2的養護條件相差較大,試驗S3與基準試驗S1、試驗S4與基準試驗S1的養護條件相差較小。因此,在實際工程應用中,混凝土結構養護條件與基準試驗養護條件越接近,基準溫度對混凝土強度預測值產生影響越小,反之,影響則越大。

不同試驗基準溫度To對混凝土預測強度與實測強度標準誤差SE的影響如圖5所示。

圖5 基準溫度對混凝土強度標準誤差的影響

由圖5可見,試驗S3、S4(S1為基準條件)基準溫度對混凝土預測強度與實測強度標準誤差產生影響相對平緩,試驗S2(S1為基準條件)和試驗S4(S2為基準條件)基準溫度對混凝土預測強度與實測強度標準誤差產生影響相對急劇,這與圖4的規律一致,即待監測混凝土結構養護條件與基準試驗養護條件越接近,基準溫度對混凝土預測強度與實測強度標準誤差的影響越小,反之,影響則越大。

圖5中試驗S2(S1為基準條件)強度標準差初期隨著基準溫度的升高而減小,在基準溫度達到-5℃后,隨著基準溫度的升高而增大,可見強度標準差存在最小值;試驗S3(S1為基準條件)和試驗S4(S2為基準條件)強度標準差隨著基準溫度的升高而減小;試驗S4(S1為基準條件)強度標準差隨著基準溫度的升高而增大。由此可見,相同混凝土材料,最優基準溫度并不是固定不變值,試驗中可通過迭代搜索改變基準溫度,當混凝土預測強度與實測強度標準誤差最小時,即為最優基準溫度,S2-S1、S3-S1、S4-S1和S4-S2確定的最優基準溫度分別為-5℃、10℃、-30℃、2℃;改變養護條件和基準條件均可引起最優基準溫度的變化。

3.2 養護溫度的影響

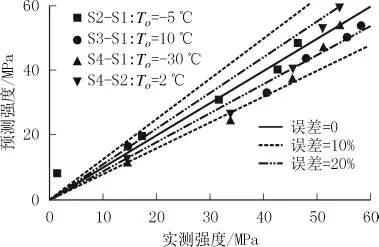

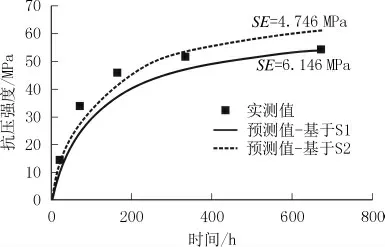

圖6為各試驗最優基準溫度條件下混凝土強度預測值與實測值的對比。

圖6 不同養護溫度對強度預測精度的影響

對比圖6和圖4可知,試驗S2(S1為基準條件)混凝土強度標準誤差為3.439 MPa,強度預測值與實測值的誤差多數控制在10%以內,僅在齡期為24h時誤差大于20%;試驗S3(S1為基準條件)、試驗S4(S2為基準條件)混凝土強度標準誤差分別為4.749、4.746 MPa,強度預測值與實測值的誤差控制在20%以內;試驗S4(S1為基準條件)混凝土強度標準誤差為6.146 MPa,強度預測值與實測值的誤差多數控制在20%以內,僅在齡期為72 h時誤差大于20%。

由圖6可見,相同基準條件(S1為基準條件)下,不同養護溫度混凝土強度預測誤差不同,待監測混凝土結構養護條件與基準試驗養護條件越接近,強度預測精度越高,反之,強度預測精度越低;相同基準條件及養護溫度,早期混凝土強度(齡期≤72 h)預測誤差較大,后期(齡期>72 h)預測誤差較小。基準條件和養護溫度均不同,但待監測混凝土結構養護條件與基準試驗養護條件相似,混凝土強度預測誤差相近。

3.3 基準條件的影響

圖7為基準條件對不同歷程混凝土強度預測值的影響。相同養護條件(試驗S4),不同基準條件(S1、S2為基準條件)混凝土強度預測值不同,與圖6規律相似,待監測混凝土結構養護條件與基準試驗養護條件越接近,強度預測精度越高。

圖7 不同基準條件混凝土歷程與強度預測值的關系

4 結論

(1)不同養護條件的混凝土強度實時監測精度影響因素試驗結果表明:基準溫度對混凝土成熟度與抗壓強度的關系產生顯著的影響,基準溫度不同,所擬合的混凝土成熟度與抗壓強度關系式不同;待監測混凝土結構養護條件與基準試驗養護條件越接近,基準溫度對混凝土強度預測值產生影響幅度越小且對預測強度與實測強度標準誤差的影響越小,反之,影響則越大;相同混凝土材料,最優基準溫度并不是固定值,試驗中可通過迭代搜索基準溫度,當混凝土預測強度與實測強度標準誤差最小時,即為最優基準溫度,S2-S1、S3-S1、S4-S1和S4-S2確定的最優基準溫度分別為-5、10、-30、2℃;改變養護條件和基準條件均可引起最優基準溫度的變化。

(2)最優基準溫度條件下各試驗混凝土預測強度與實測強度標準誤差在3.439~6.146 MPa,誤差多數控制在20%以內;不同養護溫度混凝土強度預測誤差不同,待監測混凝土結構養護條件與基準試驗養護條件越接近,強度預測精度越高,反之,強度預測精度越低;相同基準條件及養護溫度,早期混凝土強度(齡期≤72 h)預測誤差較大,后期(齡期>72 h)預測誤差較小;基準條件和養護溫度均不同,但待監測混凝土結構養護條件與基準試驗養護條件相似,混凝土強度預測誤差相近。

(3)相同養護條件下,不同基準條件混凝土強度預測值不同,待監測混凝土結構養護條件與基準試驗養護條件越接近,強度預測精度越高。