新型無堿液體速凝劑的制備及性能評價

周博儒,王睿,高飛,熊龍,李興

(1.中建商品混凝土有限公司,湖北 武漢 430205;2.武漢路達建設工程檢測有限公司,湖北 武漢 430205)

速凝劑一般用于噴射混凝土中,能明顯縮短混凝土的凝結硬化時間,在采礦工程、地下工程、壩坡錨噴支固和其他應急救援工程中得到了大量應用,主要起到支撐加固保護的作用。傳統速凝劑一般堿含量高,有些還含有強酸或大量有毒元素氟,會對施工人員的生命健康安全和環境等造成極大的影響,而且傳統高堿速凝劑會促使混凝土發生堿集料反應,降低混凝土的后期強度,嚴重影響混凝土的耐久性[1-2]。本研究旨在研制出一種綠色環保安全無污染且與減水劑適應性良好,并且能提高混凝土后期強度,改善其耐久性的新型無堿液體速凝劑。

1 試驗

1.1 主要原材料

(1)合成用原材料:硫酸鋁、硫酸鎂、氟硅酸鎂、二乙醇胺、甘油、EDTA和磷酸,均為分析純。

(2)試驗用材料:水泥,P·Ⅰ42.5基準水泥;砂,ISO標準砂。

1.2 無堿液體速凝劑的制備

先將一定量的去離子水加入到帶有機械攪拌器的四口燒瓶中,啟動攪拌器并加熱,待溫度升至特定溫度時,再依次加入一定比例的硫酸鋁和硫酸鎂,攪拌至全部溶解,再加入氟硅酸鎂,攪拌1h,待上述產物全部溶解后,加入二乙醇胺、甘油和EDTA,攪拌2 h,最后加入適量的磷酸,調節溶液的pH值為6左右,即得到一種固含量為50%的無堿新型液體速凝劑。

1.3 性能測試方法

摻無堿液體速凝劑的水泥凈漿凝結時間:參照GB/T 35159—2017《噴射混凝土用速凝劑》進行測試,水灰比為0.35,速凝劑與拌合水均勻混合后一起加入,折固摻量為水泥質量的4%,拌和用水量加上速凝劑中的水量即為總用水量。

摻無堿液體速凝劑砂漿抗壓強度:按GB/T 17671—2011《水泥膠砂強度檢驗方法》進行測試,水灰比為0.5,速凝劑折固摻量為水泥質量的4%。

2 結果與討論

2.1 各組分對無堿液體速凝劑性能的影響

2.1.1 氟硅酸鎂用量對無堿液體速凝劑性能的影響

固定硫酸鋁和硫酸鎂的用量分別為無堿液體速凝劑質量的46%和10%,其他組分用量不變,考察氟硅酸鎂用量對摻無堿液體速凝劑的水泥凈漿凝結時間和砂漿抗壓強度的影響,結果如圖1和圖2所示。

圖1 氟硅酸鎂用量對摻速凝劑水泥凈漿凝結時間的影響

圖2 氟硅酸鎂用量對砂漿抗壓強度的影響

從圖1可以看出,隨著氟硅酸鎂用量的增加,摻速凝劑的水泥凈漿的凝結時間先延長后縮短,加入少量氟硅酸鎂導致摻速凝劑水泥凈漿的凝結時間延長,可認為是其水解產物在水泥水化產物表面反應生成某些晶體物質所致;進一步增加氟硅酸鎂用量可以部分溶解水化產物表面的生成物,同時,氟硅酸鎂電離得到的氟離子可以與鈣離子結合形成氟化鈣,氟化鈣比氫氧化鈣更容易結晶,從而消耗大量的鈣離子,縮短硅酸三鈣的誘導期,促進水泥水化反應,同時氟硅酸鎂還能作為絡合物的形成劑,與硫酸鋁反應生成穩定的絡合物體系,從而提高鋁離子在水溶液中的穩定性;但當氟硅酸鎂用量超過2%時,摻無堿液體速凝劑水泥凈漿的凝結時間變化非常小,且在速凝劑合成過程中出現了難溶的晶狀小顆粒。

從圖2可以看出:當氟硅酸鎂用量為1.5%時,摻速凝劑砂漿的早、后期抗壓強度都有顯著提高,1 d抗壓強度和28d抗壓強度比分別為10.3 MPa和105%;繼續增加氟硅酸鎂用量到2.0%時,摻速凝劑砂漿的1 d抗壓強度和28 d抗壓強度比增幅減小,原因是加入氟硅酸鎂時引入了氟離子,水泥水化產物的顆粒形態會有所變化,降低了所形成水化產物的致密性,這將導致摻速凝劑砂漿的后期抗壓強度有所降低;當氟硅酸鎂用量大于2.0%時,氟離子的大量引入,進一步改變了水泥水化產物的顆粒形態,影響水化產物致密性,降低了砂漿的1 d抗壓強度和28 d抗壓強度比,故氟硅酸鎂的最佳用量為1.5%。

2.1.2 磷酸用量對無堿液體速凝劑性能的影響

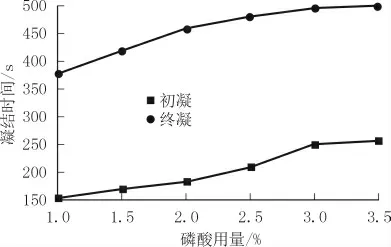

固定硫酸鋁、硫酸鎂和氟硅酸鎂的用量分別為無堿液體速凝劑質量的46%、10%和1.5%,其他組分用量不變,考察磷酸用量對摻無堿液體速凝劑水泥凈漿凝結時間和砂漿抗壓強度的影響,結果如圖3和圖4所示。

圖3 磷酸用量對摻速凝劑水泥凈漿凝結時間的影響

圖4 磷酸用量對摻速凝劑砂漿抗壓強度的影響

從圖3可以看出,隨著磷酸用量的增加,摻速凝劑水泥凈漿的初凝和終凝時間都有所延長,這表明磷酸具有一定的緩凝作用,同時,磷酸能溶解硫酸鋁中的不溶性物質,促進硫酸鋁的溶解,還能調節溶液的pH值[3]。

從圖4可以看出,隨著磷酸用量的增加,摻速凝劑的砂漿1d抗壓強度和28 d抗壓強度比都呈逐漸降低的趨勢。當試驗范圍內磷酸用量為1.0%時,摻速凝劑的砂漿1 d抗壓強度和28 d抗壓強度比均達到最大,分別為10.5 MPa和99%,故磷酸的最佳用量為1.0%。

2.1.3 甘油用量對無堿液體速凝劑性能的影響

固定硫酸鋁、硫酸鎂、氟硅酸鎂和磷酸的用量分別為無堿液體速凝劑質量的46%、10%、1.5%和1.0%,其他組分用量不變,考察了甘油用量對摻無堿液體速凝劑的水泥凈漿凝結時間和砂漿抗壓強度的影響,結果如圖5和圖6所示。

圖5 甘油用量對摻速凝劑水泥凈漿凝結時間的影響

圖6 甘油用量對摻速凝劑砂漿抗壓強度的影響

從圖5可以看出,在甘油用量小于0.4%時,摻速凝劑水泥凈漿的凝結時間隨著甘油用量的增加而延長;甘油用量在0.4%~0.8%范圍內,凝結時間隨著甘油用量的增加明顯縮短,甘油用量為0.8%時,促凝效果最為明顯;甘油用量在0.8%~1.0%范圍內,凝結時間延長明顯;甘油用量1.0%~1.2%范圍內,凝結時間變化趨于平緩。

由圖6可以看出,隨著甘油用量的增加,摻速凝劑砂漿的1 d抗壓強度和28 d抗壓強度比先提高后降低,且提高的幅度均大于降低的幅度。當甘油用量為0.8%時,砂漿的1 d抗壓強度和28 d抗壓強度比分別為10.7 MPa和105%,均達到最大值,故甘油的最佳用量為0.8%。

2.1.4 二乙醇胺用量對無堿液體速凝劑性能的影響

固定硫酸鋁、硫酸鎂、氟硅酸鎂、磷酸和甘油的用量分別為無堿液體速凝劑質量的46%、10%、1.5%、1.0%和0.8%,其他組分用量不變,考察了二乙醇胺用量對摻無堿液體速凝劑的水泥凈漿凝結時間和砂漿抗壓強度的影響,結果如圖7和圖8所示。

圖7 二乙醇胺用量對摻速凝劑水泥凈漿凝結時間的影響

圖8 二乙醇胺用量對摻速凝劑砂漿抗壓強度的影響

從圖7可以看出,二乙醇胺用量小于9%時,增加二乙醇胺用量,摻速凝劑水泥凈漿的凝結時間明顯縮短,用量為9%時,促凝效果最為明顯;當用量大于9%時,摻速凝劑水泥凈漿的凝結時間隨二乙醇胺用量的增加而延長,且終凝時間變化較初凝時間明顯。二乙醇胺能縮短摻速凝劑水泥凈漿的凝結時間是因為在水泥水化反應過程中醇胺中的N原子能協助鋁離子和鎂離子等反應生成某些能溶的絡合物,加速了水化產物擴散,進而激發了水泥的水化,從而縮短水泥凈漿的凝結時間。

從圖8可以看出,當二乙醇胺用量為9%時,摻速凝劑砂漿的1 d抗壓強度和28 d抗壓強度比均達到最大,分別為11.2 MPa和109%。究其原因,二乙醇胺對水泥水化有促進作用,在早期促進鈣礬石的生成,大量的鈣礬石相互搭接成致密的網絡結構,而且二乙醇胺可以減少針狀鈣礬石的生成,提高水化產物的致密性,有益于摻速凝劑砂漿早期強度的發展;當二乙醇胺用量大于9%時,二乙醇胺與水泥水化體系的離子絡合形成相對穩定的絡合物,這些絡合物在水化初期會破壞水泥水化的部分產物,不利于水泥水化,阻礙了水泥的凝結和硬化[4],故二乙醇胺的最佳用量為9%。

2.1.5 EDTA用量對無堿液體速凝劑性能的影響

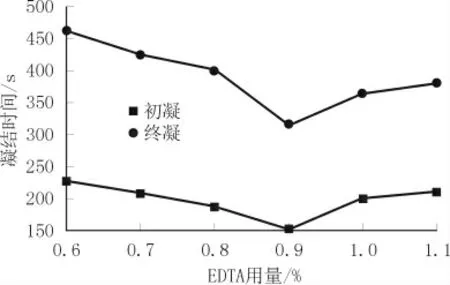

固定硫酸鋁、硫酸鎂、氟硅酸鎂、磷酸、甘油和二乙醇胺的用量分別為無堿液體速凝劑質量的46%、10%、1.5%、1.0%、0.8%和9%,考察EDTA用量對摻無堿液體速凝劑水泥凈漿凝結時間和砂漿抗壓強度的影響,結果如圖9和圖10所示。

圖9 EDTA用量對摻速凝劑水泥凈漿凝結時間的影響

圖10 EDTA用量對摻速凝劑砂漿抗壓強度的影響

由圖9可見:當EDTA用量為0.6%~0.9%時,隨著EDTA用量的增加,摻速凝劑水泥凈漿的凝結時間呈逐漸縮短的趨勢;當EDTA有量為0.9%~1.1%時,隨著EDTA用量的增加,摻速凝劑水泥凈漿的凝結時間逐漸延長,摻量為0.9%時,摻無堿液體速凝劑的水泥凈漿的凝結時間最短。

由圖10可見,摻速凝劑砂漿的1 d抗壓強度和28d抗壓強度比均隨EDTA用量的增加呈先提高后降低。當EDTA用量為0.9%時,摻速凝劑砂漿的1 d抗壓強度和28 d抗壓強度比均達到最大,分別為11.4 MPa和113%,故EDTA的最佳用量為0.9%。

2.2 無堿液體速凝劑摻量對水泥凈漿和砂漿性能的影響

按最佳配比:m(硫酸鋁)∶m(硫酸鎂)∶m(氟硅酸鎂)∶m(磷酸)∶m(甘油)∶m(二乙醇胺)∶m(EDTA)∶m(去離子水)=46∶10∶1.5∶1.0∶0.8∶9.0∶0.9∶30.8配制固含量為50%的無堿液體速凝劑,考察速凝劑折固摻量對水泥凝結時間、砂漿強度的影響,結果如圖11和圖12所示。

圖11 速凝劑摻量對水泥凝結時間的影響

圖12 速凝劑摻量對水泥砂漿抗壓強度的影響

由圖11和圖12可見:當所制備無堿液體速凝劑的折固摻量為4%時,初凝時間為2 min30 s,終凝時間為5 min15 s,1 d抗壓強度為11.4 MPa,28 d抗壓強度比為113%,完全符合GB/T35159—2017要求,表明該產品具有較好的促凝和增強效果;當摻量達到4%時,再繼續增加速凝劑摻量,1 d抗壓強度和28 d抗壓強度比均有所降低,水泥的凝結時間反而有所延長。故無堿液體速凝劑的最佳折固摻量為4%。

2.3 無堿液體速凝劑與不同外加劑的適應性

在現代噴射混凝土工程中使用較多的外加劑有萘系高效減水劑和聚羧酸高性能減水劑。試驗采用基準水泥,減水劑選用武漢三源生產的FDN-1萘系高效減水劑(減水率為15%,固含量為10%)和本公司生產的ZJJS-1聚羧酸高性能減水劑(減水率為25%,固含量為10%)。試驗研究了無堿液體速凝劑分別復摻2種不同減水劑對水泥凈漿凝結時間和砂漿強度的影響,無堿液體速凝劑的折固摻量均為水泥質量的4%,試驗結果如表1和表2所示。

從表1和表2可知:一方面,無堿液體速凝劑與萘系高效減水劑和聚羧酸高性能減水劑均具有良好的適應性,當無堿液體速凝劑與2種不同減水劑復摻且折固摻量為水泥質量的4%時,水泥凈漿凝結時間和砂漿強度均符合GB/T 35159—2017要求;另一方面,可以通過降低水灰比減弱減水劑對水泥凈漿的緩凝作用,以保證無堿液體速凝劑的促凝效果,從而使砂漿的早期強度和后期強度發展得以實現[5]。

表1 無堿液體速凝劑復摻不同減水劑對水泥凈漿凝結時間的影響

表2 無堿液體速凝劑復摻不同減水劑對砂漿強度的影響

3 結論

(1)采用硫酸鋁、硫酸鎂、氟硅酸鎂、磷酸、甘油、二乙醇胺、EDTA和去離子水,在合成溫度65℃下,通過有機-無機復合反應,制備了一種新型無堿液體速凝劑,其最佳配比為:m(硫酸鋁)∶m(硫酸鎂)∶m(氟硅酸鎂)∶m(磷酸)∶m(甘油)∶m(二乙醇胺)∶m(EDTA)∶m(去離子水)=46∶10∶1.5∶1.0∶0.8∶9.0∶0.9∶30.8。

(2)無堿液體速凝劑在折固摻量為水泥質量的4%時,可使基準水泥在2min30 s內達到初凝狀態、5 min15s內達到終凝狀態,砂漿1 d抗壓強度可達11.4 MPa、28 d抗壓強度比可達113%,各項性能均符合GB/T35159—2017標準要求。

(3)所制備的無堿液體速凝劑與萘系高效減水劑和聚羧酸高性能減水劑均具有良好的適應性,與這2類不同減水劑復摻且折固摻量為水泥質量的4%時,可使水泥的初凝時間小于5 min、終凝時間小于12 min,砂漿1 d抗壓強度大于7 MPa,28 d抗壓強度比大于90%,且適當降低水灰比可以減弱減水劑對水泥的緩凝作用和提高砂漿的早期及后期抗壓強度。