煤巷智能快速成巷技術研究

王 劍,王 路,廉 瑞

(陜西陜煤曹家灘礦業有限公司,陜西 榆林 719000)

0 引言

近年來,隨著采煤裝備機械化程度及技術水平的顯著提高,煤礦采煤效率大幅提升,特別是年產千萬噸級煤礦的快速建成,其開采技術已達到世界領先水平。但與之匹配的巷道掘進技術與裝備卻大幅落后于生產需求,造成采掘接續失調,掘進跟不上采煤的步伐,嚴重制約著煤礦安全生產。為此,許多學者從快速掘進的影響因子出發,進行了大量的研究[1-5],為煤礦智能化快速掘進技術的推進作出了貢獻,同時也為全國各礦井快速掘進的推動提供了理論依據。張曉云[6]簡析了掘錨機概念,對掘錨一體化技術進行了分析,與傳統的掘進技術進行了比較,重點分析了煤礦快速掘進中掘錨機的應用技術要求。劉吉升[7]提出應當通過引進新型煤巷快速掘進裝備,改善掘進工藝,并且加強對工作人員的培訓等對策,提高煤巷快速掘進工作效率,以求促進煤炭行業的發展。楊海榮[8]分別從施工設計、施工工藝和機械設備配套3個方面闡述平朔集團井工三礦千萬噸礦井在復雜構造條件下積累的科學合理的快速掘進技術經驗,為平朔礦區實現高進尺、高質量、低成本的巷道快速掘進技術提供指導。

榆北礦區作為新建千萬噸級煤礦,其開采技術已達到世界領先水平。但是,對于巷道掘進,特別是大斷面巷道,由于掘進裝備與工藝融合度低,巷道掘進速度已無法滿足礦井安全高效開采需要,導致生產接替緊張。為了破解這一難題,以曹家灘礦井122108地質條件為背景,在大斷面煤巷大間排距高性能錨桿支護優化理論的基礎上,通過對裝備的改造,人員素質的提升,管理模式的精化細化,從而真正達到“人機融合”狀態,實現巷道單進水平的跨越式發展。

1 工程概況

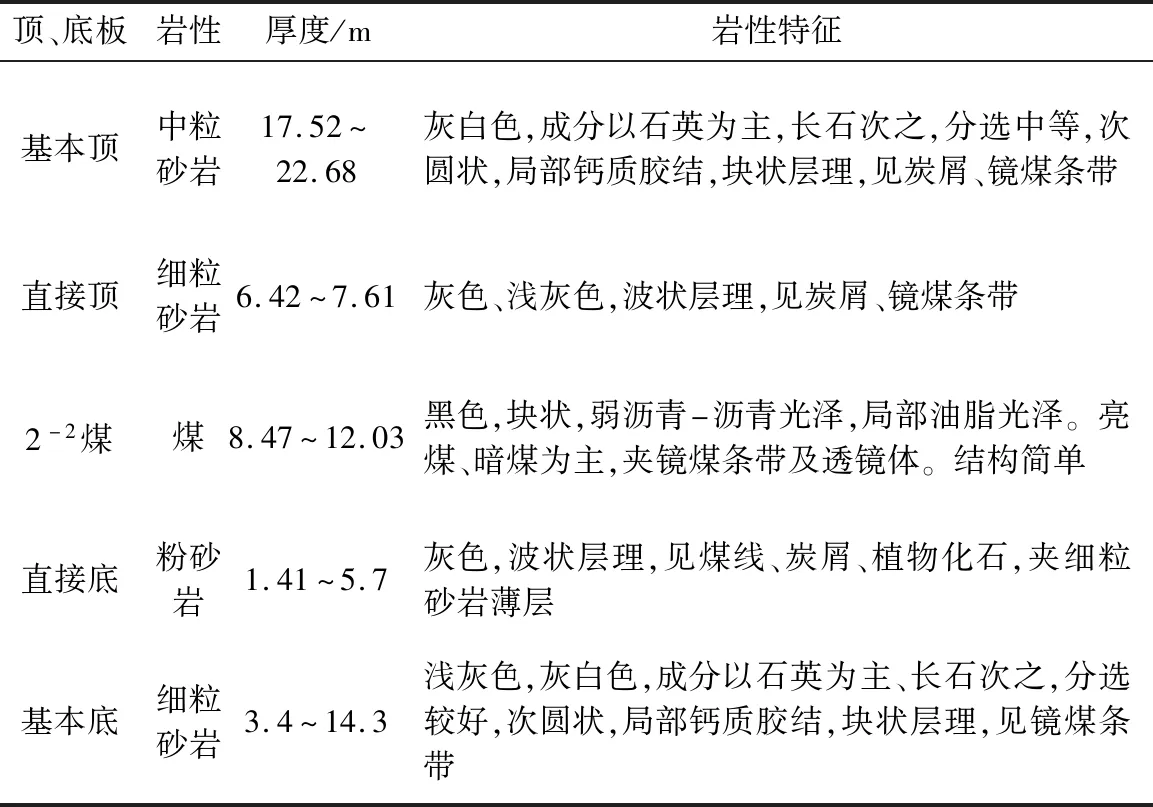

122108主運順槽區域煤層厚度為8.47~12.03 m,煤層傾角小于1°,煤層結構簡單,賦存穩定。工作面2 500 m處發現正斷層H=0~4 m∠72°,無巖漿巖、陷落柱及大的褶皺構造,但煤層沿走向或傾向方向有小型起伏,對巷道施工影響不大。煤層頂底板情況見表1。

表1 煤層頂底板情況Table 1 Roof and floor condition of coal seam

2 支護參數優化

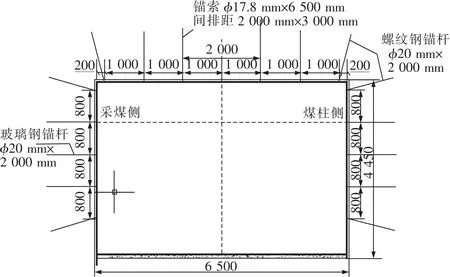

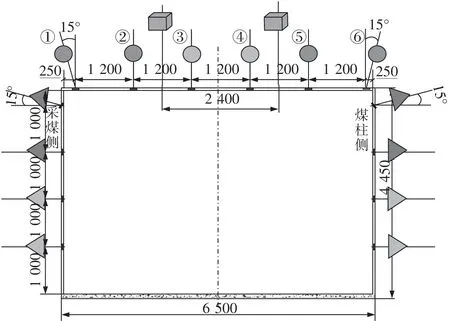

122108主運順槽工作面為矩形,巷道斷面尺寸6.5 m×4.45 m。原巷道支護設計如圖1所示。

圖1 122108主運順槽巷道斷面布置Fig.1 Section layout of No.122108 main haulage roadway

2.1 存在問題

在實際操作過程中發現以下2條支護問題。

支護時間不協調:巷道頂板支護設計7根φ20 mm×2 000 mm左旋螺紋鋼,施工由3名錨桿鉆機司機完成,錨桿數量分配為2+3+2,造成支護時間不協調且長于截割時間。

幫錨桿支護作業困難:幫錨桿支護工程量大,且受限于裝備結構,無法完成第5根幫錨支護作業。

2.2 支護優化

為解決上述問題,提高支護效率,進行了如下支護優化。

20世紀50年代《巴黎公約》所確立的反不正當競爭法基本規則,構成該領域國際協調的重要基礎,至今仍是各國間的重要共識,也仍對各國的立法和司法具有重要的指導作用。《巴黎條約》之后,反不正當競爭法國際協調最重要的發展,就是將消費者權益保護列為反不正當競爭法的價值目標和不正當競爭行為的認定標準。《歐盟不正當商業行為指令》和TPP就是反不正當競爭法條約制度在消費者權益保護維度上發展的體現。

建立錨桿支護體系:結合錨桿承載性能強化、破裂圍巖體強度強化、巷道圍巖結構強化理論,建立以高強度、高預應力和高系統剛度錨桿支護體系。

優化幫部和回采側錨支護:根據圍巖松動圈和圍巖力學特性,對幫部和回采側錨支護材料規格、間排距進行優化。

確定錨固長度:借助錨桿合理錨固長度和臨界錨固長度的剪應力計算方程式推出回采幫、煤柱幫、頂板錨固長度及錨固劑用量。

確定巷道頂板支護參數:通過FLAC3D數值模擬軟件模擬頂板在不同預緊力、不同錨桿長度、不同間排距情況下的應力變化,確定巷道頂板錨桿長度、間排距、錨桿初始預緊力。優化后的巷道支護斷面如圖2所示。

圖2 巷道支護斷面Fig.2 Cross section of roadway support

3 快掘裝備選型與優化

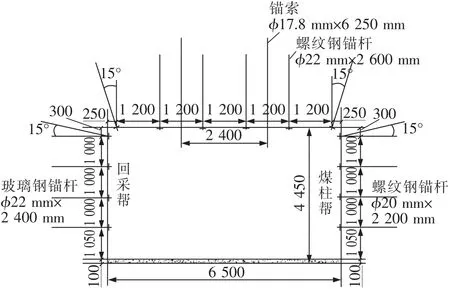

3.1 設備選型

為保證所選裝備與巷道地質條件、支護方案相匹配,經過對各掘進組合裝備的分析與研究,確定122108主運順槽采用掘錨一體機+礦用液壓錨桿鉆車+礦用橋式轉載機組集成快速掘進裝備,即EJM270/4-2掘錨一體機+CMM5-20液壓錨桿鉆車+DZQ100/130/55橋式轉載機,如圖3所示。

圖3 快掘設備示意Fig.3 Schematic diagram of rapid excavation equipment

該套裝備在122108主運順槽掘進工作面使用期間實現了一次成巷、掘錨同步、噴霧降塵、數字導向、數字截割、故障自診、遠程操控、聯鎖控制、數據交互、超前鉆探。

3.2 快速掘進高效輔助保障

快速掘進是一項系統性工程,其高效發展不僅取決于快速掘錨裝備的生產能力,還受后配套輔助保障系統的制約。快速掘錨裝備智能高效運轉的前提下,對后配套系統進行了深入研究,選取與其能力相適應的快速掘進輔助保障設備。

大功率、長距離、遠程監測控制皮帶運輸系統:考慮到122108主運順槽最大瞬時出煤量800 t/h的實際情況,選擇DSJ/100/120/2×200皮帶,后將一部帶、二部帶用華寧保護系統進行聯鎖控制。并在轉載點、落煤點安裝實時監控。實現無人值守、遠程操控。

輔助成巷裝備:引入WPZ-37/600煤礦用巷道修復機進行修巷作業。可以滿足挖掘、側掏、翻轉、破巖、裝車、起吊等各項動作要求,實現挖掘毛水溝、臥底、破巖、清理浮煤、清理皮帶機底部、平整巷道及小型配件吊裝等多種功能。

4 掘支并行作業工藝

4.1 作業流程

依據各工序的時間和空間關系,實測巷道支護及掘進過程中各工藝、全要素、全時段的用時,歸納分析實測數據并進行流程分析和關鍵流程判別,找出并突破制約煤巷快速掘進速度的瓶頸流程,實現關卡前移,保障掘支并行。

幫頂錨桿支護:具體流程為確定鉆孔位置、調整鉆機、搭接鉆桿、鉆孔施工、退鉆機、拆卸鉆桿、安裝錨固劑和錨桿、攪拌錨固劑、等待凝膠、施加預緊力、退鉆機。實測確定搭接、拆卸鉆桿及等待錨固劑凝膠為錨桿支護的瓶頸流程,需對其針對性優化。選擇長短鉆桿結合(短鉆桿1.2 m,長鉆桿2.6 m),減少搭接及拆卸鉆桿的時間,錨固劑選用快速型,實現支護一根錨桿所需時間減少至4~5 min。

頂板錨索支護:具體流程為確定鉆孔位置、調整鉆機、搭接鉆桿、鉆孔施工、退鉆機、拆卸鉆桿、安裝錨固劑和錨索、攪拌錨固劑、退鉆機、等待凝膠、張拉錨索施加預緊力。實測確定搭接、拆卸鉆桿及等待錨固劑凝膠為錨索支護的瓶頸流程,需對其針對性優化。選擇長鉆桿以減少鉆桿總數量及搭接次數,錨固劑選用快速型,實現支護一根錨索所需時間減少至10~12 min。

掘錨機掘進:掘錨機作業時按照給定的巷道偏中線調整至合適位置。截割滾筒升起開始進刀,根據滾筒尺寸及截割功率,確定單次截割循環步距為1.0 m,滾筒由上向下割煤。割至底部后進行拉底,拉底完成后,掘錨機前行1 m,進入下一循環截割,單次截割循環時間為8~10 min。

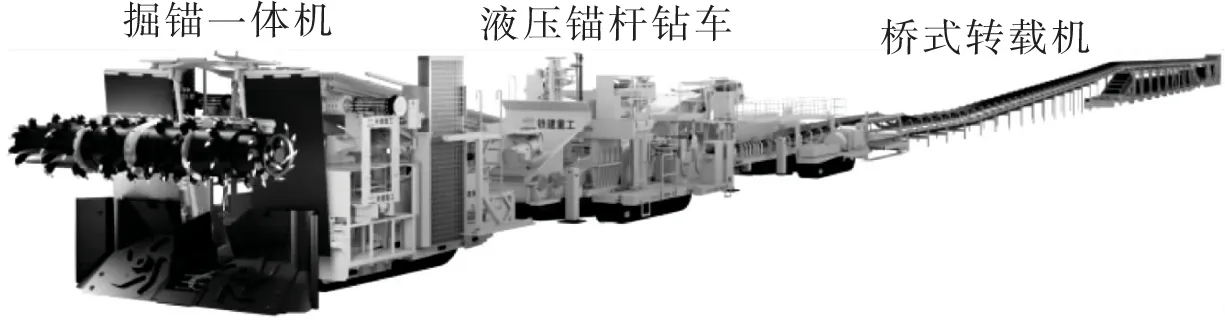

工藝配合及流程:支護方案確定錨桿的排距為1.0 m,錨索的排距為3.0 m,截割步距為1.0 m,即每截割一次需要進行一次頂幫錨桿支護,且滿足支護兩根錨桿所需的時間;截割3次進行一次錨索支護,且錨桿臺車還與掘錨機靈活搭接,有足夠的時間余量進行錨索支護,而錨索支護人員在無支護時間內可完成風筒的延伸等輔助作業,保證各工種工序之間銜接緊湊。支護與掘進同步、并行作業,互不干擾,達到掘支效率最高。循環作業如圖4所示。

圖4 循環作業Fig.4 Cyclic operation

4.2 工序優化

以“以掘定支、掘支平行”為目標,對頂板與幫部錨桿安設的時間、空間進行優化布置,確定合理的一次支護、滯后支護距離等參數,優化工序、工時之間的配合關系,使得各工序交叉平行作業,實現掘支協調順暢、掘錨同步。

在掘進過程中,將頂部6根錨桿進行編號,以巷道掘進方向從左至右編號依次為①、②、③、④、⑤、⑥。根據《煤礦安全規程》及掘錨成套裝備布置,確定掘錨機上兩側各施工2根頂錨桿,即①、②、⑤、⑥頂錨桿,以防空頂作業,同時兩側施工2根上部幫錨桿,即1#、2#幫錨桿(從上到下),錨桿鉆車通過鉆機滑移架調整位置補打剩余③、④頂錨桿,液壓錨桿鉆車補打3#、4#幫錨桿,兩者平行作業,具體巷道支護斷面圖和斷面支護施工圖如圖5、6所示。

圖5 巷道支護斷面Fig.5 Cross section of roadway support

圖6 斷面支護施工Fig.6 Construction technology of roadway support

頂錨索間排距2.4 m×3 m,每排2根頂錨索。頂錨索長度為6.25 m,由錨桿鉆車同步支護完成。待割煤與支護均完成后,行走機構帶著機體及錨桿機向前移動,完成一個掘進循環。各工序間協同組織,單個循環時間為10~12 min,生產效率為5~6 m/h,單班有效截割時間按照6 h計算,可實現進尺30~36 m。實現了“掘、支、運平行作業”。

5 快速掘進系統精優作業法

隨著單進水平的逐步提升,檢修班組的工作強度也隨之增加,針對前期檢修工作延點、誤工而導致的生產班組開機影響進行工序優化,實現高效作業。

5.1 皮帶檢修班作業法

采用“前合后分”工作模式,檢修班組人員待生產停機后,由檢修班長統一組織人員拉移機尾,機尾拉移完成后,皮帶停電閉鎖,各班組人員回歸崗位開始作業。避免工序交叉,延時誤工。

5.2 電鉗工作業法

將電纜加裝流程拆分為“裝→卸”+“接”模式,即提前一天將高壓電纜下運至工作面,利用交接班期間集中人員將電纜挪卸至設備電纜倉,第2天再由早班電鉗工完成高壓接頭工作。此方法的運用將安裝電纜的工作量合理分解,避免加裝電纜造成機電誤時;在設備電纜倉尾部加設等高作業平臺及防護裝置。拉移機尾過程中,指派2人借助機尾前移對高壓電纜進行即走即掛,提高了電纜鋪設的工效,減輕了作業人員的勞動強度。

5.3 下料工作業法

對下料工實施“定量、定時、定點”的精細化管理辦法。

定量:區隊材料下運執行下料單派發制度。值班人員根據前一天生產情況核算井下材料需求,將材料計劃單派發至庫房下料班組,下料工根據物料需求組織裝料,裝料完成后下運至指定地點,由現場跟班隊干簽收。

定時:結合井下生產工序,將下料時間段劃分為3個時段:7:00—9:00下運管路;9:00—11:00下運皮帶延長料;11:00—13:00下運支護材料。避免車輛在巷道內擁堵,提高了車輛循環使用率。

定點:井下材料接收點實行掛牌管理。錨固劑、托盤等支護短材接收點設置在錨桿鉆機機身后;錨桿、網片等支護長材接收點設置在橋式轉載機中部;皮帶延長料接收點設在橋式轉載機落煤點附近。下料司機根據牌板位置定點卸料,材料擺放合理、有序,利于材料取用方便。接收點牌板則由驗收員每天挪移到相應位置。

6 應用效果分析

煤巷快速成巷技術在曹家灘礦井122108主運順槽投運以來,實現了掘、支、運同步進行,有效解決了傳統成巷的短板。7月份完成進尺1 292 m,打破了此前礦井單月最高掘進進尺928 m的記錄,創下曹家灘礦井建礦以來單面單月掘進進尺最高紀錄;進入10月更是創下了單班41 m,圓班82 m的掘進記錄,當月掘進進尺2 020 m,再次刷新陜煤集團單月最快掘進記錄。根據數據分析,相比傳統的綜掘機、連采機,快速掘錨成套裝備掘進效率分別提高61%和48%,單巷掘進效率大幅提升。

7 結論

曹家灘122108主運順槽成套快速掘進技術提出了與快掘技術相匹配的減量提效圍巖強化控制關鍵技術,改進了煤巷智能快速掘進成套裝備,優化了“以掘定支、掘支平行”施工工藝及勞動組織,最終解決了制約煤巷掘進速度的瓶頸流程,形成我國大斷面煤巷快速智能掘進技術體系,為千萬噸級特大型礦井大斷面煤巷快速掘進提供技術保障。