基于汽輪機嚴重度的電廠用汽輪機油抗氧化性異常原因分析與處理

高 楓,閆柄屹,苗 宇,孫 旗,李 娜

(大唐東北電力試驗研究院,吉林 長春 130102)

汽輪機嚴重度是指汽輪機油每年損失的抗氧化能力占新油驗收時抗氧化能力的百分比,一個有著相對高嚴重度的汽輪機系統,汽輪機油使用壽命短暫需要頻繁地進行汽輪機油的補充和更換。與之相反,一個具有相對低嚴重度的汽輪機系統,汽輪機油使用壽命長且常規補充汽輪機油就可以滿足需求。目前,電廠汽輪機油主要用于汽輪發電機組的潤滑系統,承擔潤滑、密封和散熱冷卻作用。隨著汽輪發電機組容量的不斷增大,對汽輪機油的品質要求越來越嚴苛,為滿足新的要求同時延長汽輪機油的使用壽命和減少補油量,各大油品生產企業通過升級基礎油和優化工藝配方改善油品質量,用Ⅱ類和Ⅲ類基礎油替代了Ⅰ類基礎油,并采用新的添加劑配方。目前電廠在用汽輪機油的質量參差不齊,加上各個機組的運行工況不同,使得不同機組不同品牌的汽輪機油在使用過程中出現了抗氧化性能下降快等一系列問題,導致汽輪機油使用壽命低和補油量大的情況出現。本文研究運行汽輪機嚴重度,通過評估嚴重度指導用油單位對汽輪機油添加合適的抗氧化劑,從而保證機組的安全經濟運行[1-2]。

1 實驗部分

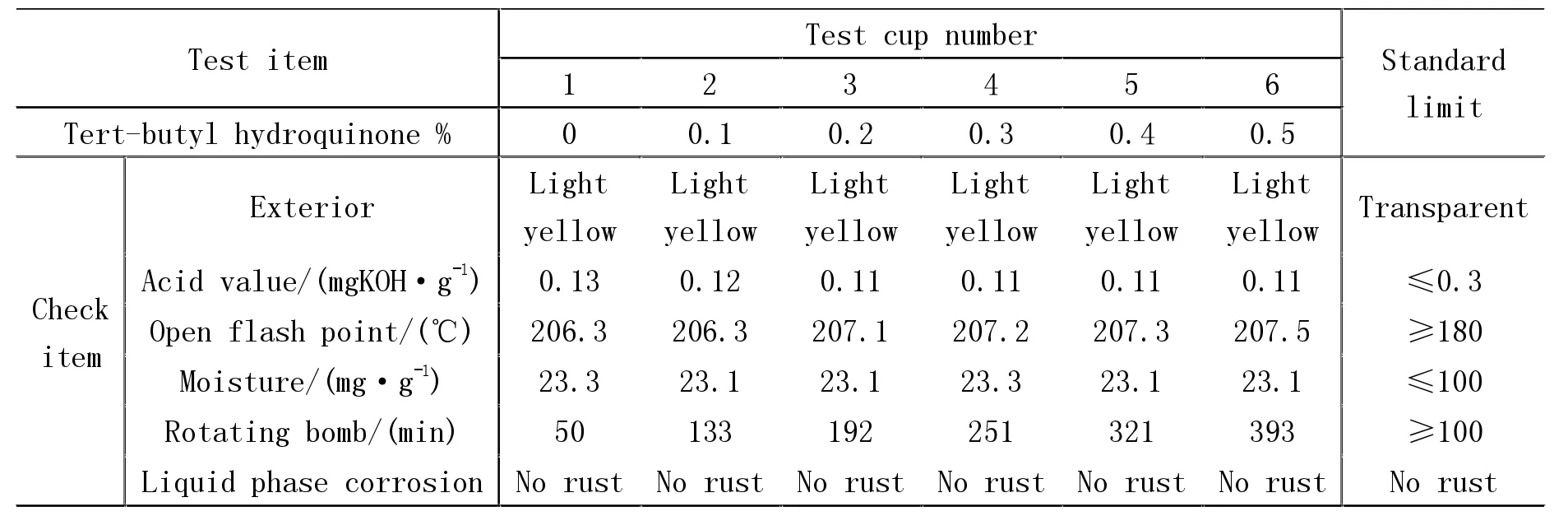

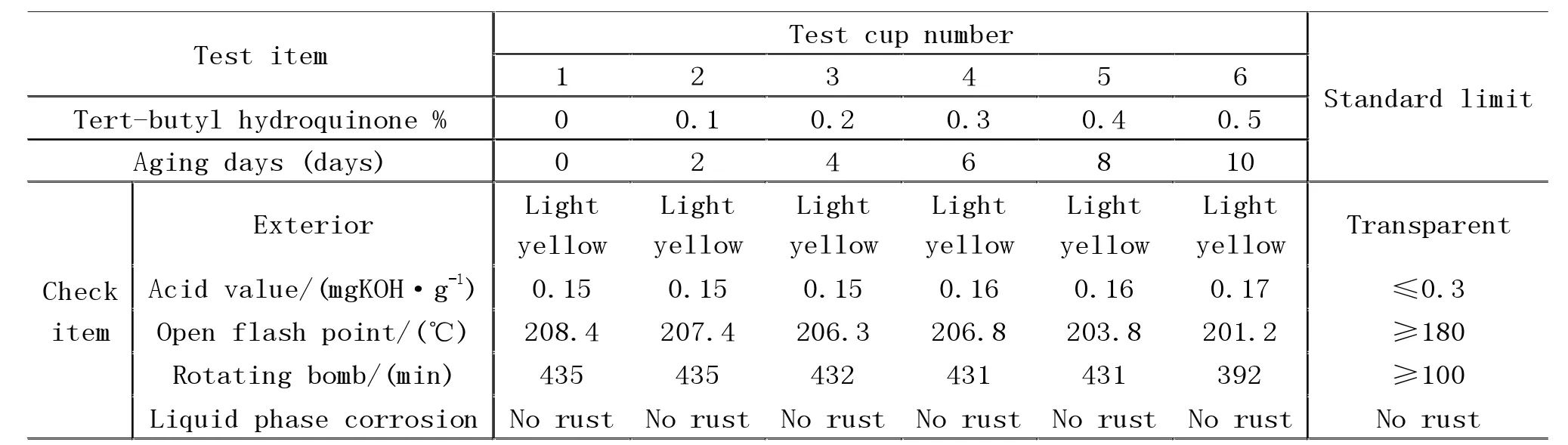

表1 試驗結果表明,隨著叔丁基對苯二酚添加量的增加,旋轉氧彈值逐漸升高,在添加量為0.1%時旋轉氧彈值達到運行油要求標準,在添加量為0.3%時達到新油要求標準[3-4]。

表1 叔丁基對苯二酚添加試驗

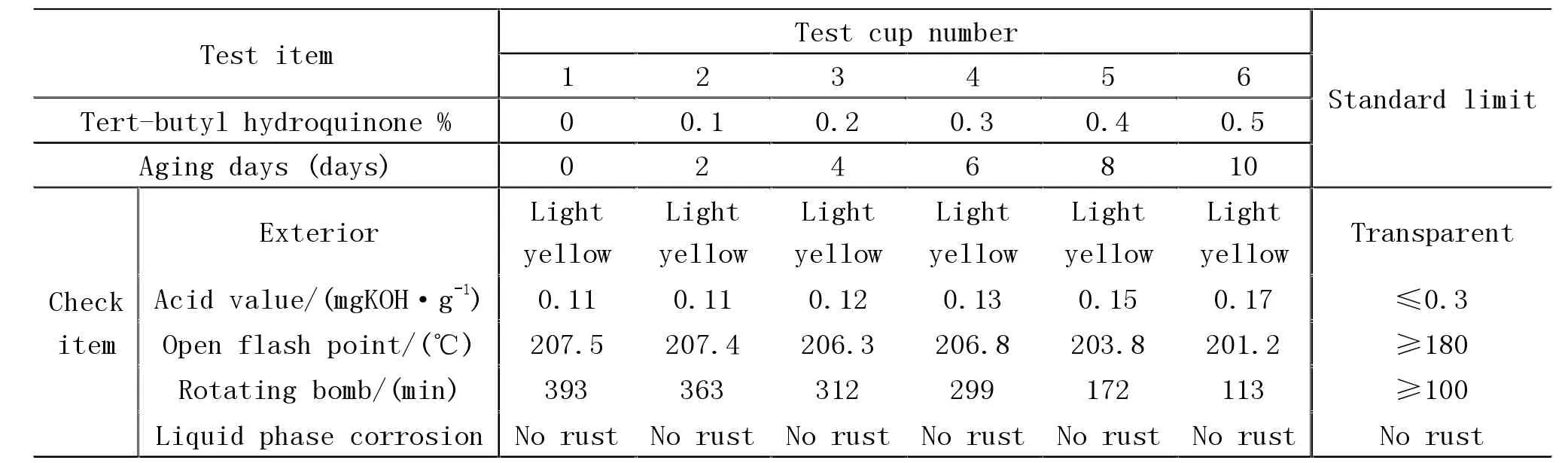

表2 試驗結果表明,隨著老化試驗時間的增長,旋轉氧彈值逐漸由393min 降至113min。當老化時間為8 天時旋轉氧彈值突降至172min,說明叔丁基對苯二酚抗氧化劑在耐高溫性和穩定性上有所欠缺。

表2 叔丁基對苯二酚老化試驗

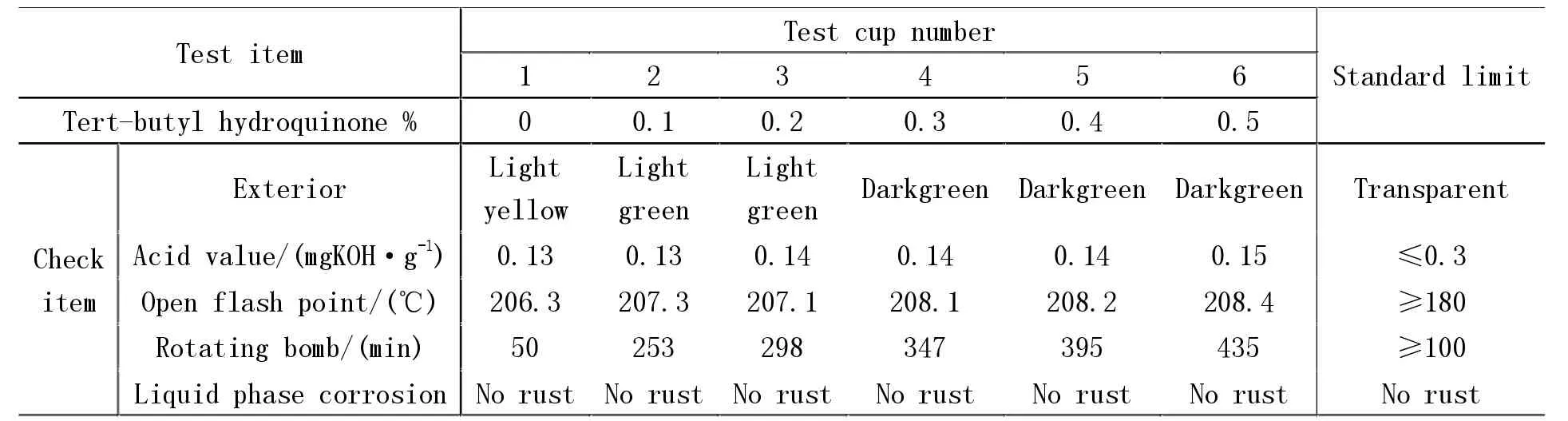

表3 試驗結果表明,隨著烷基化二苯胺添加量的增加,旋轉氧彈值逐漸升高,且烷基化二苯胺的抗氧化性提升效果要優于叔丁基對苯二酚,但是在添加過程中油品的顏色會變成綠色,原因是產生的苯胺和二苯胺顯色物質導致油品顏色變綠,且二苯胺屬于劇毒物質有揮發性。在添加量為0.1%時旋轉氧彈值達到運行油要求標準,在添加量為0.2%時達到新油要求標準。

表3 烷基化二苯胺添加試驗

表4 試驗結果表明,隨著老化試驗時間的增長,旋轉氧彈值基本處于穩定的390~430min 之間,相應的其他指標也基本處于穩定,當老化時間到第10 天時,旋轉氧彈值減少到392min,依然具有良好的抗氧化性,說明烷基化二苯胺具有良好的耐熱性和穩定性。

表4 烷基化二苯胺老化試驗

2 抗氧化劑復配試驗

據上述試驗結果,選取叔丁基對苯二酚和烷基化二苯胺進行復配。總投加量固定質量分數為0.3%,復配比例叔丁基對苯二酚:烷基化二苯胺為21:1、10:1、9:2、8:3、7:4、6:5。試驗結果如表5、表6、表7 所示。

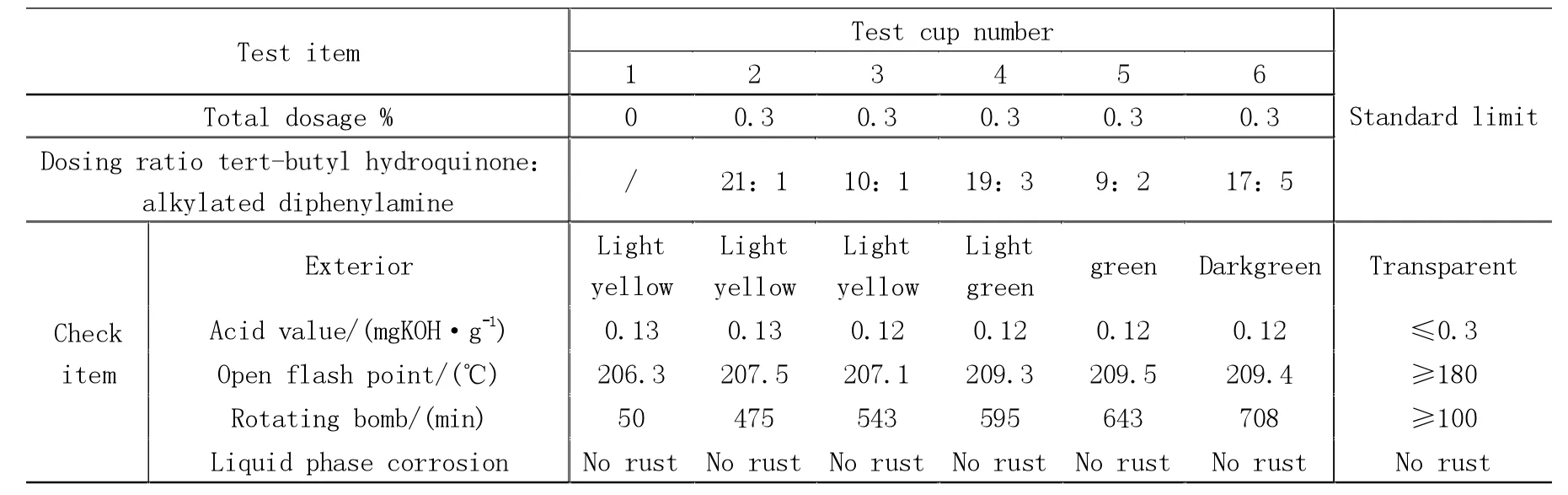

表5 試驗結果表明,固定總投加量為0.3%,叔丁基對苯二酚和烷基化二苯胺復配后對抗氧化性的提升效果,要優于單獨投加叔丁基對苯二酚或烷基化二苯胺,這是因為叔丁基對苯二酚抗氧化劑和烷基化二苯胺抗氧化劑的協效作用,即油中氧原子終不配對的單電子能與叔丁基對苯二酚中苯環上的電子云作用發生共軛效應,這種共軛的結果使成對電子并不固定在氧原子上,而是部分分布到苯環上形成非活性自由基。同時烷基化二苯胺提供氫質子,可迅速捕捉油中的氧原子并與之結合生成終產物,表現出了良好的分子間協同抗氧效應。因此,兩種抗氧化劑復配使用在協效作用下更大程度上避免引發鏈式反應,極大增強了抗氧化作用[5]。除此之外,根據油質的顏色變化可推斷出通過叔丁基對苯二酚和烷基化二苯胺復配比例的調整,可有效控制劇毒物質苯胺和二苯胺的產生。當叔丁基對苯二酚和烷基化二苯胺投加比例為21:1 和10:1 時,油質顏色未發生變化,且抗氧化性能優異,因此,選取10:1 復配比例下的復配藥劑進行老化試驗,驗證其抗氧化持久性和耐高溫性是否良好,如表6 所示。

表5 叔丁基對苯二酚和烷基化二苯胺復配添加試驗

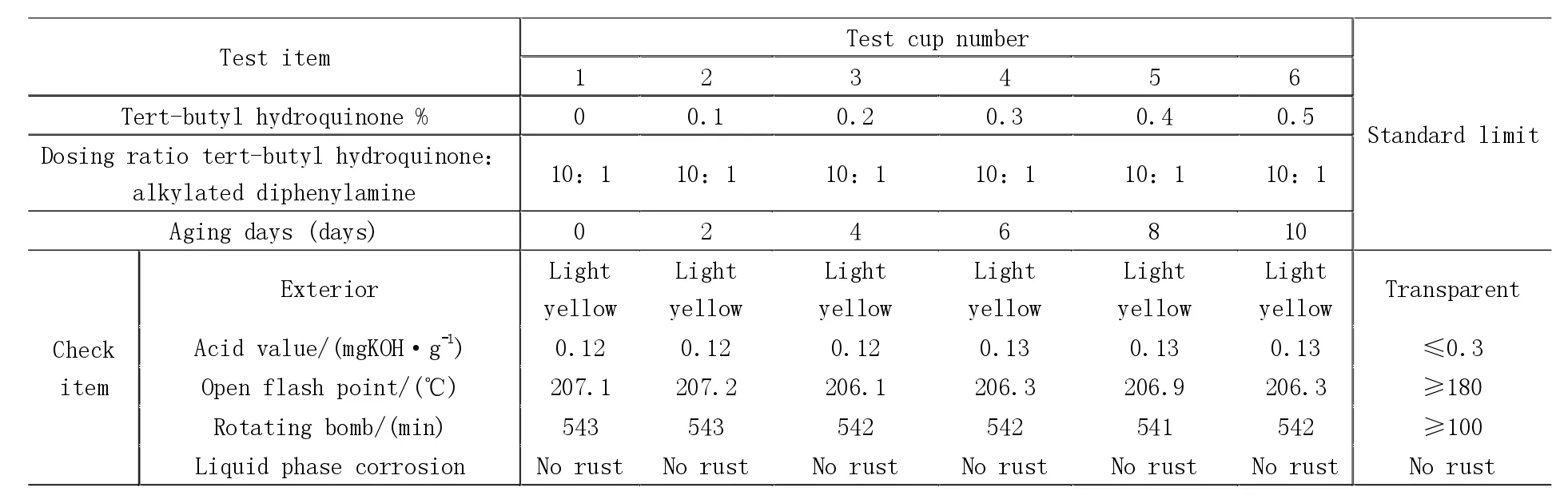

表6 試驗結果表明,按質量比10:1 的叔丁基對苯二酚和烷基化二苯胺復配添加試驗相比于質量比21:1 的叔丁基對苯二酚和烷基化二苯胺復配添加試驗具有更好的抗氧化性和抗氧化穩定性。

表6 叔丁基對苯二酚和烷基化二苯胺復配添加試驗(10:1)

3 結論

通過篩選試驗確定選用叔丁基對苯二酚和烷基化二苯胺進行抗氧化劑添加試驗和老化試驗,試驗結果說明了:(1)抗氧化性能叔丁基對苯二酚<烷基化二苯胺。(2)叔丁基對苯二酚溶于油中不會產生有毒物質,且對其它指標無影響,烷基化二苯胺溶于油會產生有毒物質苯胺和苯二胺且油的顏色會變綠。(3)抗高溫性叔丁基對苯二酚<烷基化二苯胺。(4)抗氧化穩定性叔丁基對苯二酚<烷基化二苯胺。(5)按質量比10:1 的叔丁基對苯二酚與烷基化二苯胺復配可得到耐高溫、抗氧化穩定性高及抗氧化性優異的抗氧化劑。