高壓加氫冷高壓分離器液/界位控制系統的安全性設計

劉建國

(山東齊魯石化工程有限公司,山東 淄博 255400)

高壓加氫工藝是提高油品質量的一個重要手段,也是生產優質的原料和產品的理想裝置。近年來,為了滿足國家油品質量的升級,高壓加氫裝置成為石化行業的一大熱點。無論是石油煉制深加中的加氫裂化、潤滑油加氫,還是在新興起的煤煉油中的煤液化裝置、煤焦油加氫、蒽油加氫等裝置中要求的反應入口壓力達到甚至超過18 MPa(G),冷高壓分離器的操作壓力也在15.5 MPa(G)以上。

冷高壓分離器既承擔著反應流出物氣液分離的任務,又是液相物流高/低壓轉換的界面,更重要的是冷高分的壓力是加氫裝置反應系統壓力的控制的基準點,即通過控制冷高分的壓力來控制整個反應系統的壓力。嚴格控制好冷高壓分離器的液面是一項重要的安全防護措施。如果液面過高,就有可能使氣體帶液從而危及壓縮機的運行;如果液面過低,就有可能出現壓空,高壓氣體就會竄入低壓系統,造成低壓分離器超壓甚至爆炸。因此冷高壓分離器液/界控制方案是否合理對高壓加氫反應系統的平穩運行和安全生產起著至關重要的作用。

據報道,英國格朗季蒙斯煉油廠加氫裂化裝置爆炸事故原因就是因為冷高壓分離器液位控制系統出現問題導致冷高分高壓竄低壓,低壓分離器超壓造成的[1]。根據事故現場推算爆炸的當量相當于90 kg TNT,火焰高達90 m以上,30 km以外的地方都可聽到和感覺到,爆炸造成巨大的經濟損失和人員傷亡[2]。

本文就高壓加氫工藝流程中典型的兩種冷高壓分離器液/界位控制方案(方案1和方案2)[3]加以分析比較,分別指出兩種方案存在的安全隱患,并提出安全性更高的方案(方案3)。

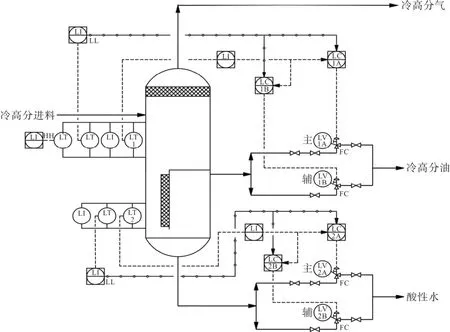

1 雙高壓調節閥并列控制方案

雙高壓調節閥并列控制方案1(如圖1所示)是以操作靈活為主的冷高壓分離器控制方案,以前較多設計院多采用此控制方案。此方案中,液位測量設置有3臺液位變送器:第一臺液位變送器與冷高分油出口調節閥組成控制回路,用于冷高壓分離器液位控制;第二臺與冷高分油出口調節閥組成控制聯鎖回路,平常作為液位指示,當冷高壓分離器液位發生任何異常情況,造成液位低低時,該液位變送器則通過SIS或DCS輸出聯鎖信號,強行關閉調節閥;另一臺作為判斷其他兩臺變送器輸出信號的正確性。冷高壓分離器的界位(油水界面)在冷高壓分離器的液位以下,距離冷高壓分離器液位還有很大的一段距離,而且界位調節閥的流量相對于液位調節閥的流量小很多,此外高壓氣體處于冷高壓分離器的液位上面,因此界位控制相對于液位控制來講,其發生高壓氣體竄入低壓系統的可能性小很多。以往的工程設計中為節省費用,一般只設置兩臺外浮筒界位變送器,一臺液位變送器作為界位控制回路,另一臺平常作為液位指示回路,兩套儀表互相對照,互為備用。

圖1 雙高壓調節閥并列控制方案

方案1的液位控制和界位控制的調節閥都是雙重冗余配置,這種雙重冗余配置是一種主輔關系。由圖可看到,主調節閥前是雙切斷閥,正常生產時是由主控制回路進行控制的,只有當主控制回路出現故障需要維修時,才由人工切換到輔助控制回路。這種由人工執行的切換對操作員的要求要有比較高的素質,因此存在一定程度的危險性。

方案1設置的調節回路中,采用的調節閥同時具備調節和切斷功能,根據《石油化工安全儀表系統設計規范》(GB/T50770),該設置的安全儀表系統的安全等級僅滿足SIL-1, 安全等級很低。因此該方案存在一定程度的安全隱患,這種控制方案不能最大限度地降低高壓氣體竄入低壓系統的可能性。

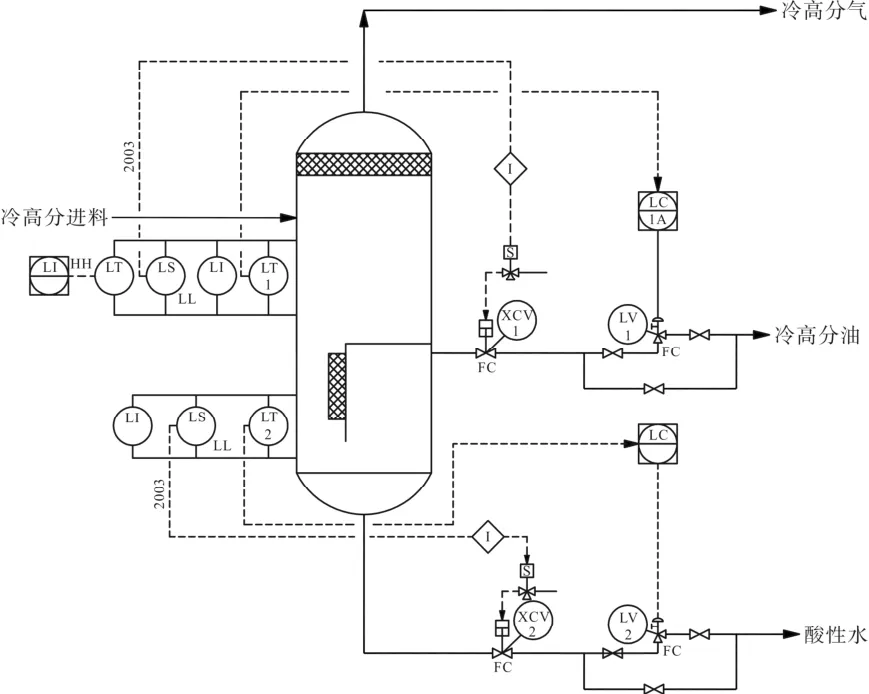

2 聯鎖切斷閥+單高壓調節閥串聯控制方案

聯鎖切斷閥+單高壓調節閥串聯控制方案2如圖2所示。

圖2 聯鎖切斷閥+單高壓調節閥串聯控制方案

采用液位變送器+界位開關的組合形式,并采用了兩位式氣動緊急切斷閥和高壓型多級降壓調節閥串聯安裝、功能獨立的設計模式。調節閥用來控制冷高壓分離器液位和界位,保證正常生產操作的平穩;兩位式氣動緊急切斷閥用于聯鎖切斷,實現自動完成液(界)位低低聯鎖保護動作,防止高壓流體向低壓設備竄壓。在此方案中,無論是液位還是界位的低低聯鎖測量儀表均采用了“三取二”的表決方式,在最大程度上避免了測量儀表故障引發的誤動作,同時執行器又是獨立設置,從而大大提高了冷高壓分離器控制系統的安全等級。

但方案2液(界)位為單回路控制,調節閥采用的單調節閥加副線的形式,當控制回路或調節閥出現故障需要維修時,只能通過人工操作副線閥來控制,同樣對操作員的要求要有比較高的素質;此外兩位式氣動緊急切斷閥沒有設置用來檢測緊急切斷閥日常能否迅速關閉的檢查閥。因此該方案雖然控制系統達到《石油化工安全儀表系統設計規范》SIL-3安全等級,但由于缺少對液位出口兩位式氣動緊急切斷閥否能夠迅速動作的檢測手段,因此此方案也存在一定程度的危險性,這種控制方案也不能降低在裝置事故狀態下緊急切斷閥不動作而導致的高壓氣體向低壓系統竄入的可能性。

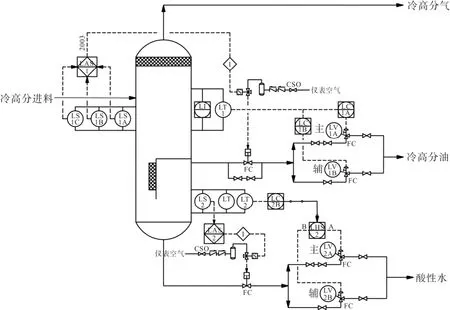

3 聯鎖切斷閥+雙高壓調節閥串聯控制方案

方案1的雙回路控制配備兩套規格完全相同的調節閥,可以通過DCS軟件實現控制切換,實現執行機構的冗余備份,提高了控制回路的靈活性。但調節閥同時具備調節和切斷功能,不能最大限度地降低降低高壓氣體竄入低壓系統的可能性,存在一定程度的安全隱患。

方案2的液(界)位低低聯鎖切斷保護系統給生產操作帶來更大的安全性,但調節閥采用單調節閥加副線的形式,并且缺少兩位式氣動緊急切斷閥在裝置事故狀態下是否能夠動作的檢測手段,也存在一定程度的危險性。

針對方案1和方案2的分析,集兩種方案的優點于一體,提出液(界)位低低聯鎖切斷保護系統+液(界)位雙回路控制的方案(方案3),見圖3。

圖3 聯鎖切斷閥+雙高壓調節閥串聯控制方案

方案3通過在液位控制和界位控制分別串聯設置功能獨立的兩臺高壓液位調節閥和兩個緊急切斷閥。調節閥用來實現液位控制和界位控制,并且調節閥都采用雙重冗余配置形成主輔關系,這種配置即可提高了生產控制的靈活性,又能保證裝置的平穩運行。液位的緊急切斷閥用來保證安全,實現自動完成液(界)位低低聯鎖保護;高壓液位調節閥用來實現液(界)位自動控制,保證裝置平穩運行。此配置方案,既能實現裝置的平穩操作,用能為裝置的安全提供保證。另外,兩個緊急切斷閥還設有用于定期檢查緊急切斷閥能否開關動作的2臺帶有閥位顯示的檢查閥,并且配有保證緊急切斷閥開關不小3次以上儲氣量的儀表風儲氣罐,確保在儀表風中斷時,能夠保證緊急切斷閥發揮作用,實現液(界)位低低聯鎖保護。

該控制方案的配置,正常生產時,高分油通過主路到低壓分離器,實現油水的分離;在生產出現任何異常情況,當冷高分液位急劇上升,為防止循環氫帶液,調節閥開度增大,必要時打開輔路進行處理;當冷高分液位低低時,變送器通過SIS輸出液位低低聯鎖報警信號,立刻關閉切斷閥,防止高壓氣體竄入低壓系統。

在此方案中,液位低低聯鎖測量儀表同樣采用了“三取二”的方式,可以有效避免測量儀表故障引發的誤動作。執行器也是獨立設置,提高了冷高壓分離器控制系統的安全等級(滿足SIL-3)。冷高壓分離器界位相對于液位控制來講,雖然出現竄壓的可能性小,但考慮到操作的靈活性和安全性,界位同樣也單獨設置兩位式切斷閥,界位的調節閥也設置兩組高壓角式調節閥,保證界位操作的靈活性和安全性。

液(界)位低低聯鎖切斷保護系統和液(界)位雙回路控制系統這兩道雙保險大大提高了冷高壓分離器控制系統的安全性。另外,方案3為冷高分液位切斷閥和界位切斷閥設置了儀表風儲氣罐,考慮了儀表風暫時中斷情況下儀表風儲氣罐中的儲氣量仍保證緊急切斷閥開關3次以上的應急措施,進一步提高了冷高分液/界位控制系統的安全性。

方案3在給生產操作帶來更大安全性的同時,也具備了冷高壓分離器界位操作的靈活性,但付出的代價是需要花費的投資高、調節閥和緊急切斷閥的安裝占用的場地大、給管道設計人員增加些工作量。權衡利弊,對于易燃易爆高溫高壓的石化裝置來講,這種付出對于注重安全、平穩生產的企業來說是認可的。

4 冷高壓分離器的液位設置注意事項

引起低壓系統超壓的發生事故的原因是冷高壓分離器中的大量高壓氣體順利地進入低壓系統而引起的,因此,防止高壓竄低壓是確定冷高壓分離器低液位報警值和低低聯鎖值設定點的另一個關鍵問題,從以上提出3中控制方案中,無論采用何種方案,都首先應該注意的是怎樣確定液位低報警點、低低聯鎖設定點。

無論是液位低報警點還是液位低低聯鎖點,其設定點必須確保液位到達液位低報警點、低低聯鎖條件時,冷高壓分離器內的液面永遠要高于高分油出口位置,并保留有一定液封液位。也就是說,在冷高壓分離器液(界)位達到低報警點而還未到低低聯鎖設定點時,留給生產操作人員有一定的時間來處理液位的不正常情況;同時在設定低低聯鎖液位時,必須滿足緊急切斷閥完全關閉時間內液體在冷高壓分離器內零液位以上,并有一定的滯留時間,保證低低聯鎖液位設定值要高于高分油出口液面并有一定安全液封液位,防止高分氣串入低壓系統。

5 結束語

冷高壓分離器的安全運行是加氫裝置安全運行的重要環節之一,冷高壓分離器物位控制一旦失靈,可能造成高壓氣體竄入低壓系統,導致事故發生。因此冷高分離器液/界位控制方案是否合理、控制系統可靠性的高低、控制品質的好壞對加氫反應系統的平穩運行和安全生產起著至關重要的作用。針對冷高壓分離器在高壓加氫裝置中的重要地位,從工藝設計及儀表設計的角度分析了兩種典型的冷高壓分離器液/界控制方案的可操作性及安全性,指出這兩種方案存在的安全隱患問題,提出了液(界)位低低聯鎖切斷保護系統+液(界)位雙回路控制的方案,大大提高了冷高壓分離器控制系統的安全性。

目前這種控制方案已經應用到加氫裝置中,得到了業主的一致認可。

此外,針對冷高壓分離器工藝運行特點和控制方案,提出了冷高壓分離器的液位設置注意事項。因此,這工程設計時,應從工藝過程的特點和工廠的操作需要出發,并結合自控儀表及控制系統的技術發展,確定既切合實際又易于實施的過程控制方案和成熟、可靠的儀表選型,來保證冷高壓分離器的安全控制和裝置的安全運行。