焦爐推焦煙氣脫硫工藝探討

李偉明,張祖彬

(山東三木環保工程有限公司,山東 濟南 250000)

焦爐推焦時高達950~1 100 ℃的焦炭經攔焦機推出過程中,排放的污染物主要含有焦塵和二氧化硫,對環境造成嚴重污染[1]。目前國內焦爐推焦除塵系統主要采用地面除塵站方式,但該工藝不能脫除煙氣中的二氧化硫。《煉焦大氣污染物排放標準》(GB16171—2012)提出了推焦過程中二氧化硫排放限值為50 mg·m-3,其中,環境敏感地區的特別排放限值為30 mg·m-3。為使焦爐推焦煙氣二氧化硫達標排放,必須對推焦煙氣進行脫硫處理。

1 焦爐推焦二氧化硫排放特征

推焦即把焦炭推出炭化室的操作。攔焦機到達計劃爐號后,摘下炭化室焦側爐門;推焦機得到攔焦機和熄焦車做好準備接焦的信號后,開始推焦[2]。焦爐推焦期間污染物的排放是由爐門打開時焦炭在攔焦機導焦柵內移動、破碎落入與撞擊熄焦車車廂造成的。推焦煙氣由炭化室爐門打開后散發的殘余煤氣燃燒產生的廢氣、由于空氣進入使部分焦炭和可燃氣體燃燒產生的廢氣以及為收集爐門處、導焦柵處等部位焦塵產生的廢氣等部分組成[1]。推焦時,推焦除塵系統引風機由低轉速調整為高轉速運行,推焦煙氣由攔焦機集氣罩采集,經過皮帶通風槽和集氣干管進入布袋除塵器收集焦塵后,由煙囪排放。推焦完成后,引風機由高轉速調整為低轉速運行;下一個炭化室推焦時,引風機再次由低轉速調整為高轉速,依次循環。

由于焦爐生產工藝的特殊性,推焦煙氣具有陣發性、周期性、瞬時強度高等特點[2]。推焦順序中相鄰炭化室之間推焦時間間隔與周轉時間、炭化室孔數、檢修時間等因素有關,一般為固定值。在推焦過程中,煙氣溫度曲線和二氧化硫質量濃度曲線均呈現爬升速度快、瞬時(峰值)強度高的特點,且二者峰值出現的時間點基本一致。煙氣溫度曲線和二氧化硫質量濃度曲線僅出現在推焦過程中,隨著推焦動作同樣具有陣發性和周期性的特點。爐型不同、原料不同等均會影響推焦煙氣二氧化硫濃度。一般來說,推焦煙氣中二氧化硫質量濃度峰值一般為100~200 mg·m-3左右,高時可達500 mg·m-3,當焦炭成熟度不夠時,二氧化硫質量濃度甚至可達到700 mg·m-3,呈現瞬時強度高的特點。

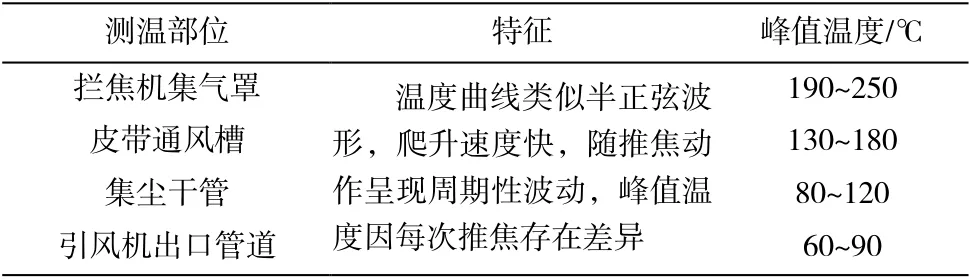

以山西省某焦化企業2×50孔4.3 m搗鼓焦爐為例,#1爐和#2爐共用一套推焦除塵系統,采用地面除塵器站方式。推焦除塵系統工藝流程見圖1。推焦煙氣由集氣罩采集,依次經過皮帶通風槽、集氣干管,進入布袋除塵器收集焦塵后,由引風機送至煙囪排入大氣。其中,#2焦爐推焦順序中相鄰炭化室之間推焦時間間隔為20~22 min;從推焦桿進入爐膛,到推焦完畢且焦桿后退時的時間間隔為35~40 s。推焦煙氣二氧化硫質量濃度曲線呈現正弦波形(上半部分),波形寬度(即時間跨度)約為90 s,峰值質量濃度一般在80~250 mg·m-3之間,高時可達500 mg·m-3,正弦波形之外二氧化硫質量濃度小于10 mg·m-3。對#2焦爐推焦時集氣罩、皮帶通風槽、集氣干管、引風機出口管道等處測量煙氣溫度,發現煙氣溫度曲線呈現正弦波形(上半部分),且煙氣溫度曲線波峰與二氧化硫質量濃度曲線波峰出現時間基本一致。該焦化企業#2焦爐推焦煙氣二氧化硫質量濃度曲線見圖2,推焦煙氣溫度實測值見表1。

圖1 某焦化企業焦爐推焦除塵工藝流程圖

圖2 某焦化企業#2焦爐推焦煙氣SO2質量濃度曲線圖

表1 某焦化企業#2焦爐推焦時煙氣溫度實測值

推焦時,引風機高轉速運行,煙氣流量約為180 000 m3·h-1;推焦完成后,引風機低轉速運行,煙氣流量約為50 000 m3·h-1。推焦煙氣流量隨推焦過程呈現陣發性的特點。

焦爐推焦煙氣溫度和二氧化硫質量濃度具有周期性、陣發性、瞬時質量濃度高的特點。在對推焦煙氣進行脫硫處理的過程中,需要根據推焦煙氣特點選擇相應的脫硫工藝,既要考慮脫除效率,還要考慮運行成本,保證脫硫工藝符合節能、環保的要求。

2 煙氣脫硫工藝介紹

文章介紹主流的煙氣脫硫工藝,為推焦煙氣脫硫處理工藝提供借鑒。按照吸收劑的形態區分,脫硫工藝一般可分為濕法、半干法和干法[3]。

2.1 濕法脫硫工藝

目前主流的濕法脫硫工藝為石膏法和氨法脫硫。

石膏法采用石灰石作為脫硫劑。煙氣從吸收塔下側進入與脫硫漿液逆流接觸,在塔內進行脫硫反應,產生硫酸鈣;向吸收塔內鼓入空氣采取強制氧化措施,將硫酸鈣進行氧化,得到脫硫副產品石膏。石膏法工藝成熟、脫硫效率高,但存在投資費用高、占地面積大、設備腐蝕、廢水難以處理等問題。同時,脫硫后的飽和濕煙氣排放至大氣中產生的白煙帶來一種視覺污染。

氨法脫硫采用氨水作為脫硫劑。脫硫漿液在吸收塔內與煙氣逆流接觸進行洗滌脫硫,經過強制氧化后,最終產物為硫酸銨。氨法工藝具有脫硫效率高、原料易得(針對焦化企業)、產物資源化等優點,但仍存在副產品純度波動幅度大、設備腐蝕、產生白煙等問題。此外,長周期運行會有廢漿液產生,廢漿液為高鹽廢水,難以進行有效處理。氨法脫硫因其脫硫效率高、原料易得、產物資源化等特點,在焦化企業煙氣脫硫工藝中應用較為廣泛。

2.2 半干法法脫硫工藝

目前主流的半干法脫硫工藝為循環流化床法和旋轉噴霧干燥法,脫硫劑一般采用生石灰、熟石灰或碳酸鈉。半干法脫硫工藝是指脫硫劑以濕態加入,利用煙氣顯熱蒸發漿液中的水分,在干燥過程中,脫硫劑與煙氣中的二氧化硫發生反應,生成干粉狀的產物。由于脫硫劑、粉塵和反應產物多次在吸收塔和除塵器之間循環,增加了反應時間,脫硫劑的作用得以充分發揮,利用率較高。寶鋼湛江焦化焦爐煙道氣脫硫工藝采用旋轉噴霧干燥法,二氧化硫達標排放,效果良好[4]。

半干法脫硫工藝的脫硫效率低于濕法脫硫,達到90%以上。半干法脫硫工藝中吸收塔需與除塵器配套使用,占地面積大,投資費用高。同時,半干法脫硫產物作為固體廢物,其處理處置成為一個不容忽視的問題。

2.3 干法脫硫工藝

干法脫硫工藝因其不使用水且不產生廢水、不產生白煙、工藝流程簡單、系統靈活性高等特點,在鋼鐵焦化煙氣脫硫領域得到廣泛的應用。目前,主流的干法脫硫工藝有爐內噴鈣法、小蘇打法以及移動床法。爐內噴鈣法一般適用于燃煤鍋爐。

小蘇打法采用小蘇打粉作為脫硫劑,將其研磨后得到約20 μm的小蘇打超細粉,在一定的溫度條件(一般認為140 ℃以上)下,與煙氣中的二氧化硫發生反應而將其脫除。小蘇打法一般配套除塵器,反應產物硫酸鈉通過除塵器收集下來出售或做其他處理。小蘇打法脫硫效率達到95%以上,具有一次性投資少、全干系統、靈活性高等優點。

移動床法指脫硫劑顆粒(一般為棒狀)在吸收塔內從上往下緩慢移動,與從吸收塔底部上升的煙氣逆流接觸,將煙氣中的二氧化硫脫除的工藝。該工藝采用全干系統,溫度適應范圍廣(一般要求80 ℃以上),但其脫硫效率低于小蘇打法,一般認為仍可達到80%以上,適用于煙氣中二氧化硫初始質量濃度較低的工況。該工藝脫硫劑顆粒消耗量較大,往往為配方保密產品而由環保公司單一供應。

在焦化企業,尤其是焦爐煙道氣脫硫工藝中,小蘇打法和移動床法應用廣泛,逐步取代氨法,成為主流的煙氣脫硫工藝。

3 推焦煙氣脫硫工藝探討

考慮到推焦煙氣特點和二氧化硫排放特征,著重從脫硫效率、系統靈活性、投資和運行費用以及是否帶來環境污染等方面,對推焦煙氣脫硫工藝進行探討。

濕法脫硫工藝成熟、脫硫效率高,適合煙氣流量穩定的工況。考慮到推焦煙氣特點和二氧化硫排放特征,濕法脫硫因其系統靈活性不足帶來脫硫劑和水、電、氣等能源介質的大量浪費。石膏法帶來的脫硫廢水和氨法帶來的廢漿液的處理處置問題不容忽視。濕法脫硫產生的白煙帶來環境污染。

半干法脫硫工藝適合處理煙氣流量大且穩定的工況,尤其是旋轉噴霧干燥法在焦化企業應用廣泛,但因其系統調節能力和靈活性差,難以適應推焦煙氣特點和二氧化硫排放特征。半干法脫硫產物為硫酸鈣、亞硫酸鈣或者硫酸鈉、亞硫酸鈉的干粉狀固體,帶來固廢處理處置問題。

小蘇打法脫硫效率高、系統靈活性高,在原有推焦除塵系統的基礎上進行適當改造,選擇合適的溫度窗口,在推焦過程中噴射脫硫劑,即可達到脫硫效果。采用小蘇打法處理推焦煙氣需要考慮以下兩個問題:

1)選擇合適的粉體噴射區域。粉體噴射區域需滿足脫硫反應溫度要求,并保證脫硫劑的停留時間及其與煙氣的充分混合。

2)減少脫硫劑消耗量。針對推焦煙氣特點和二氧化硫排放特征,合理確定粉體噴射時間和噴射量,在保證脫硫效果的前提下,減少脫硫劑的消耗量,減少運行費用。

移動床法工藝系統簡單,系統靈活性高,不產生廢水和白煙等環境污染。采用移動床法處理推焦煙氣需要考慮以下兩個問題:

1)脫硫溫度窗口的選擇。若脫硫塔布置在除塵器上游,可以滿足脫硫反應溫度要求,但推焦煙氣存在大量焦塵,覆蓋在脫硫劑顆粒表面影響其活性,同時帶來堵塞脫硫劑顆粒的風險;脫硫塔布置在除塵器下游可以避免焦塵的影響,但煙氣溫度偏低,不能滿足脫硫反應的要求,需要尋找更低溫的脫硫劑顆粒,或者提高布袋除塵器下游的煙氣溫度。

2)脫硫劑顆粒往往為環保公司提供的配方保密產品,需要考慮后期供應問題。此外,廢棄脫硫劑顆粒一般作為固體廢物,其處理處置問題亦不容忽視。

4 結束語

目前,國內尚無成熟可推廣的推焦煙氣脫硫工藝。基于推焦煙氣溫度特點和二氧化硫排放特征,小蘇打法或者移動床法是較為理想的推焦煙氣脫硫工藝。若要實現工業化應用,需要廣大煙氣脫硫工作者繼續努力,不斷優化工藝、降低成本、提升效果,為推焦煙氣二氧化硫治理提供完善的解決方案。