FF-33催化劑在蠟油加氫處理裝置的工業應用

陳福祥

(福建聯合石油化工有限公司,福建 泉州 362800)

1 裝置概況

某公司2.3 Mt·a-1蠟油加氫處理裝置設計采用中國石油化工股份有限公司撫順石油化工研究院(FRIPP)開發的FFHT[1]蠟油加氫處理工藝及相應催化劑技術,裝置于2009年6月建成并一次開車成功。

裝置以來自兩套常減壓裝置的減壓蠟油(VGO/49.76%)、焦化裝置的焦化蠟油(CGO/7.42%)和溶劑脫瀝青裝置脫瀝青油(DAO/42.82%)為原料,原料油經過加氫脫金屬、脫硫、脫氮反應,以生產低硫催化裂化裝置原料為主要目的產品,同時還有少量的輕柴油、石腦油及少量酸性氣產品。裝置反應壓力為14.04 MPa,新氫由4.5 MPa氫氣管網供給,管網氫氣來自重整氫氣及IGCC裝置產氫經PSA提純。反應部分采用爐前混氫、熱高壓分離器流程,可節省換熱面積、減小冷高壓分離器尺寸,也可降低能耗;分餾部分采用“脫硫化氫汽提塔+分餾塔”流程,使H2S和輕組分在汽提塔塔頂分出,反應生成油從汽提塔塔底抽出,進入產品分餾塔,在分餾塔中切割出相應的產品。

2 催化劑性質及硫化

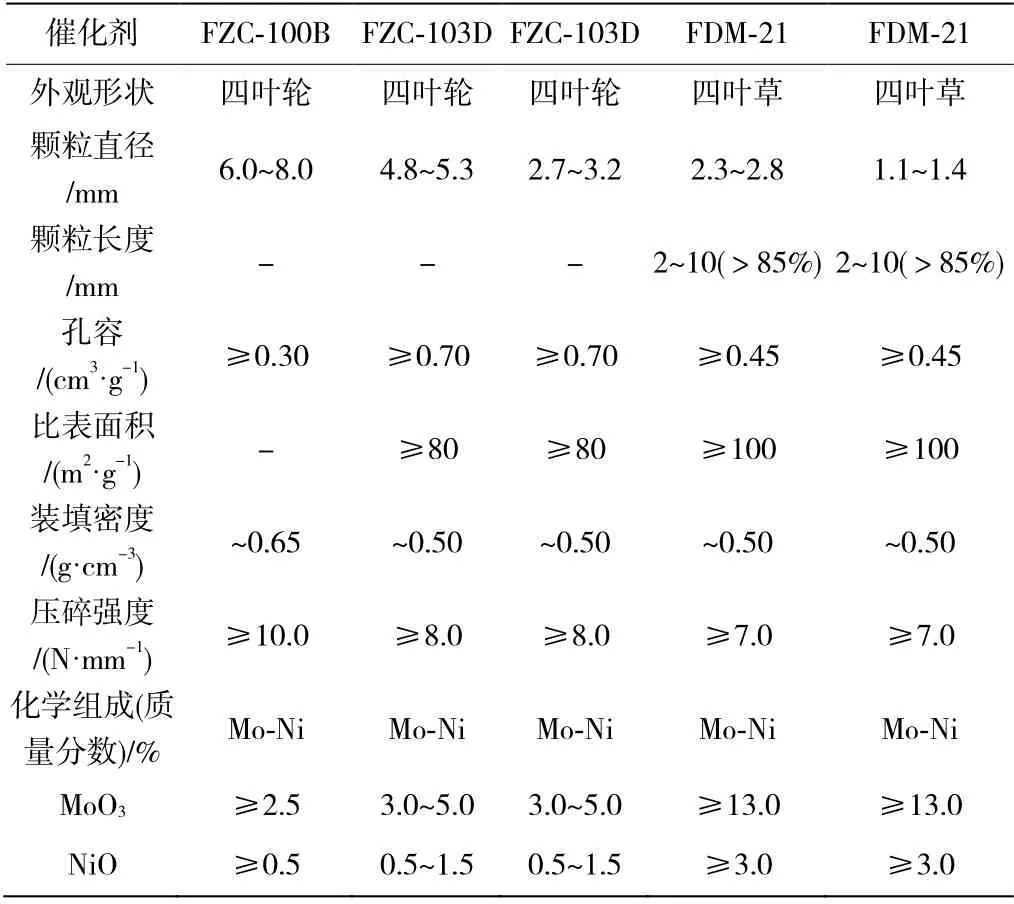

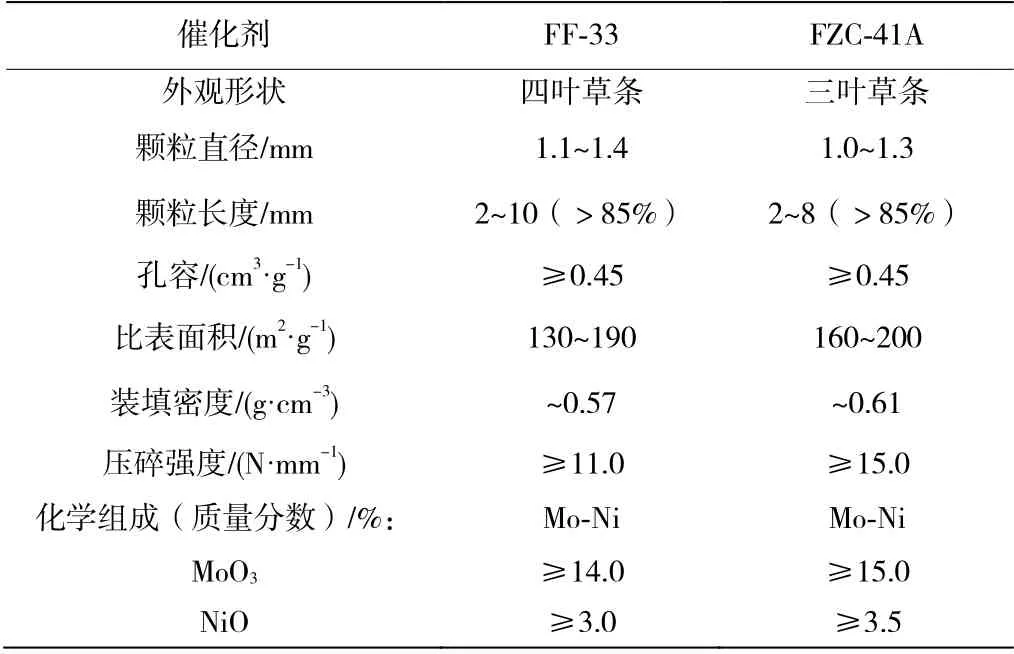

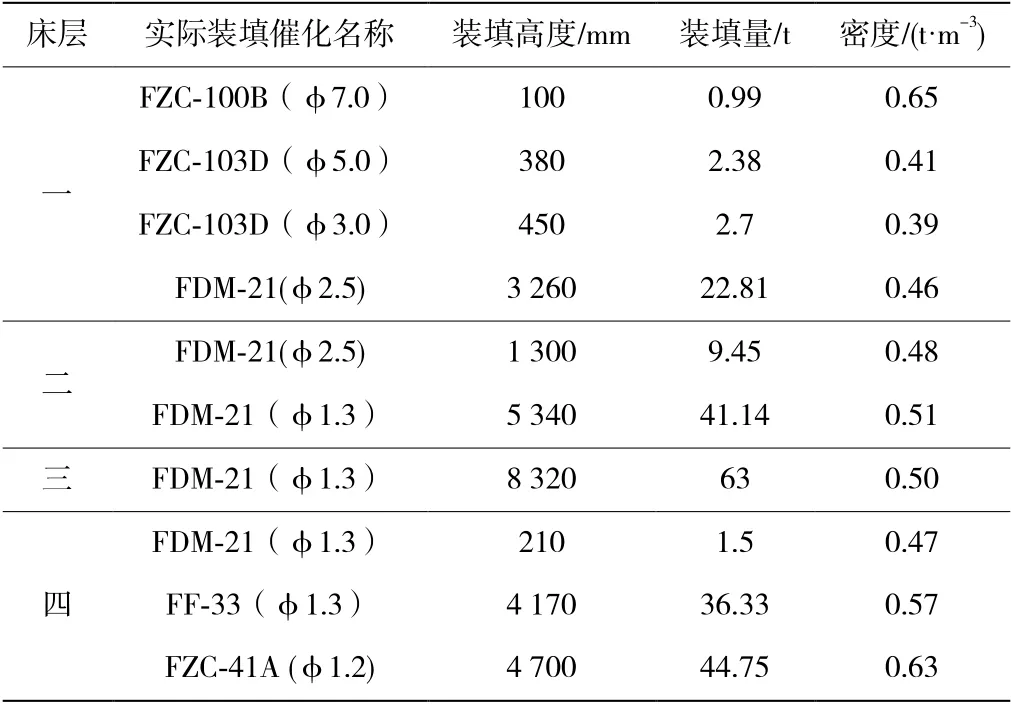

2.1 催化劑性質及裝填

由于裝置加工的原料油中脫瀝青油比例較高,混合原料油密度大,硫、氮質量分數高,金屬質量分數高,本周期除采用FRIPP開發的主催化劑FF-33外,為了減緩反應器壓差上升過快、減少金屬在主催化劑床層的沉積,在反應器第一、二、三床層還采用FZC系列保護劑、FDM-21[2]系列脫金屬劑,催化劑在反應器內的裝填自上而下級配組合。表1為裝置所用保護劑的性質,表2為主催化劑的性質,表3為催化劑裝填數據。

表1 保護劑性質

表2 主催化劑性質

表3 催化劑裝填數據

2.2 催化劑硫化

催化劑硫化采用濕法硫化,硫化劑為二甲基二硫化物(DMDS),硫化油為直餾柴油。硫化過程共耗時30 h,理論所需硫量為25.39 t,實際催化劑上硫量為30.9 t;實際上硫量超過理論值,主要原因是硫化初期原料進料泵過濾器多次堵塞而中斷進量,硫化多次中斷,損耗部分DMDS。

3 催化劑標定

為考核催化劑的性能,在裝置正常運行4個月后于2019年4月10日至13日期間對催化劑FF-33進行為期72 h的標定,標定期間裝置負荷率100%。

3.1 標定期間物料平衡

性能測試期間物料平衡見表4。

表4 物料平衡

自2016年7月起焦化裝置停工以后無焦化蠟油進料,且自2016年1月1日起,加氫處理裝置持續加工催化輕柴油,間斷加工重芳烴原料油;本周期催化劑設計原料是以重蠟油VGO(36.9%)、輕減壓蠟油LVGO(2.2%)、脫瀝青油DAO(45.7%)、催化輕柴油LCO(15.2 %)為主。

受公司整體物料平衡限制,標定期間LCO及DAO備料不足。考慮日常加工原料的性質比較苛刻,為有效地測試催化劑的性能,本次標定盡量維持DAO高比例,LCO不足則補充部分輕蠟油。

3.2 標定期間裝置能耗及主要操作參數

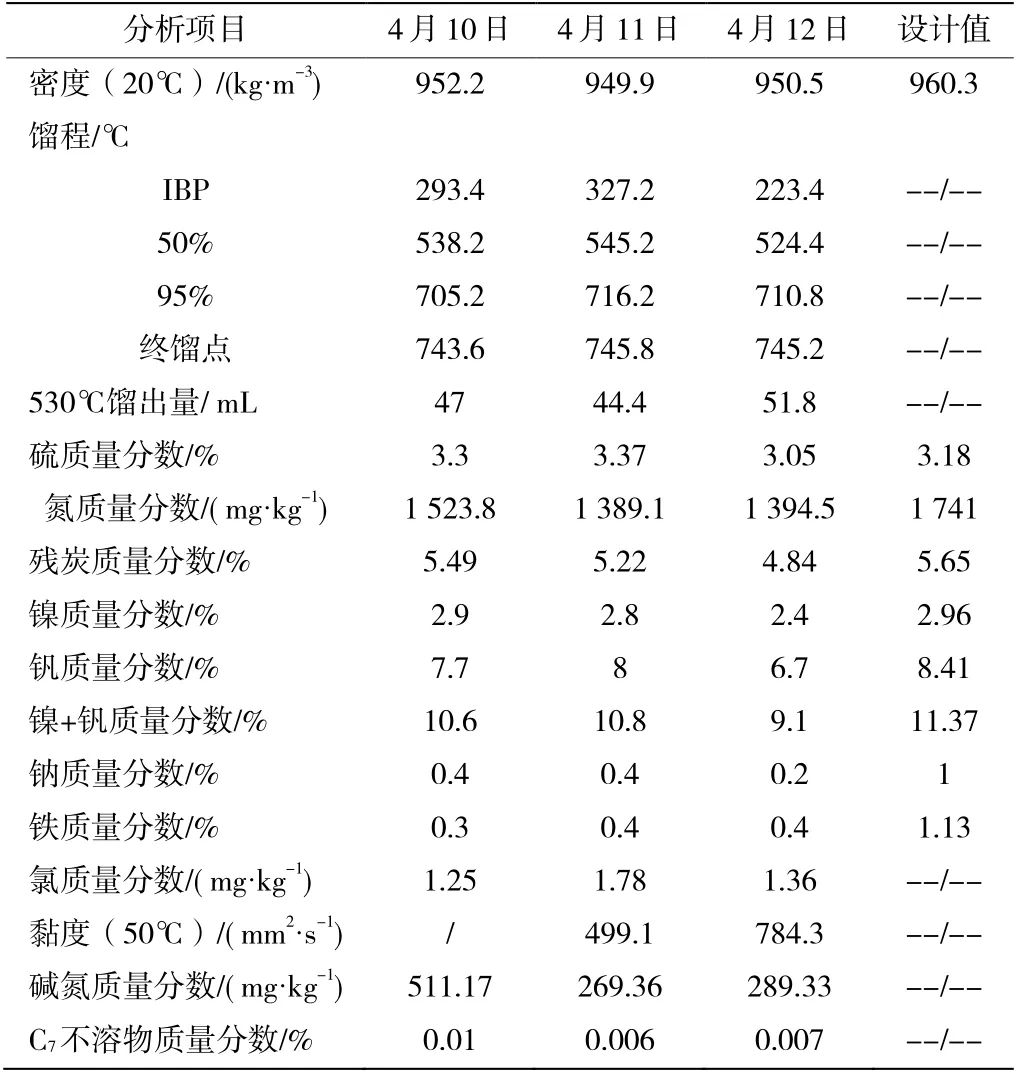

表5為混合原料油主要性質。從表5可以看出,標定初期混合原料油中的硫質量分數超過設計指標,主要原因與原料的配比有關,本次標定由于原料供給的限制,進料中催化柴油比例小,輕蠟比例較高,使得原料的硫質量分數偏高。原料油中的其他性質指標未超催化劑技術協議限值。表6為精制蠟油主要性質。

表5 混合原料油主要性質

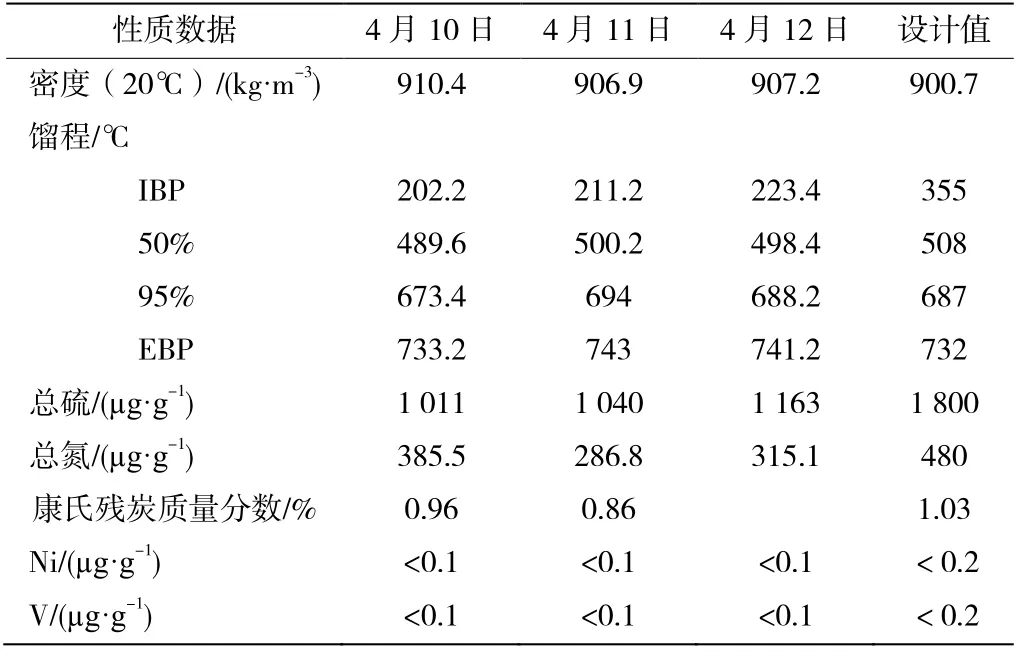

從表6可以看出,反應脫硫率約97%,脫氮率約78.5%;含柴油組分約15%,硫質量分數1 010 μg·g-1,低于設計的1 800 μg·g-1,裝置液收收率為98.3%。因為進裝置的原料中柴油組分占13.7%(催化柴油+蠟油中的柴油組分),扣除進料中的柴油及精制蠟油中的柴油計算,精制蠟油收率達到88.9%,裝置性能保證值中蠟油收率≮88%是可以滿足的。

表6 精制蠟油主要性質

3.3 標定期間裝置能耗及主要操作參數

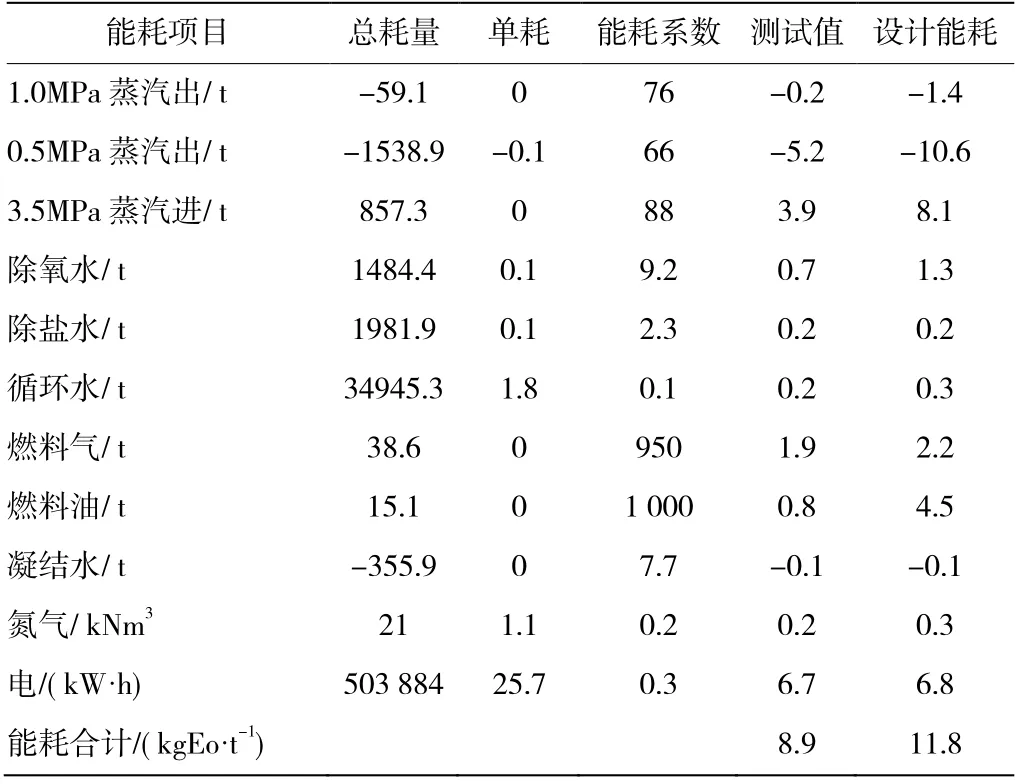

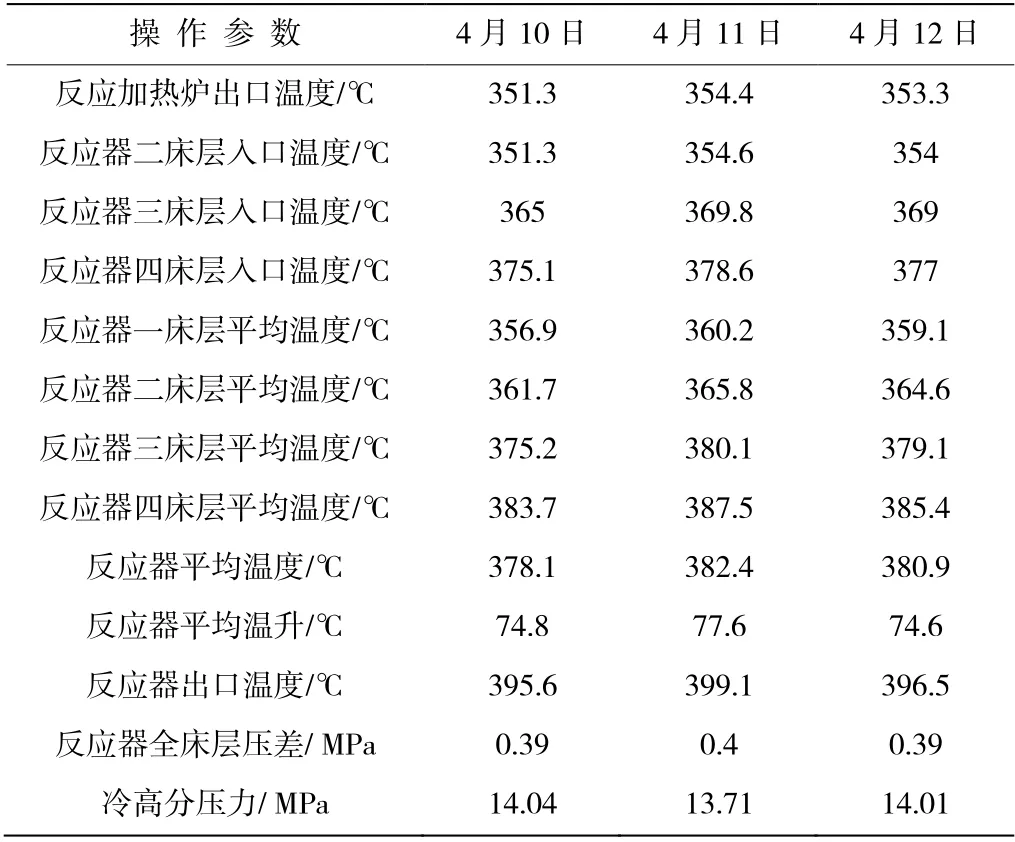

表7為標定期間裝置能耗數據,表8為標定期間主要操作參數。從7表中可知,在滿負荷的條件下裝置能耗為8.9 kgEo·t-1,遠低于設計能耗,主要在于反應加熱爐負荷大幅降低,燃料消耗遠小于設計值。這說明在目前的催化劑級配方式下,催化劑脫硫、脫氮、脫金屬反應釋放的熱量得到有效的利用,裝置換熱流程設計合理。

表7 標定期間裝置能耗

表8 標定期間主要操作參數

4 催化劑運行情況

本裝置第五周期于2018年12月底一次開車成功,并生產出合格的精制蠟油。截至目前,該裝置已連續穩定運行17個月。圖1至圖5分別列出本周期開工以來裝置負荷及DAO加工量,混合原料硫、氮、金屬等質量分數,催化劑平均溫度,裝置脫硫、脫氮效果等變化情況。

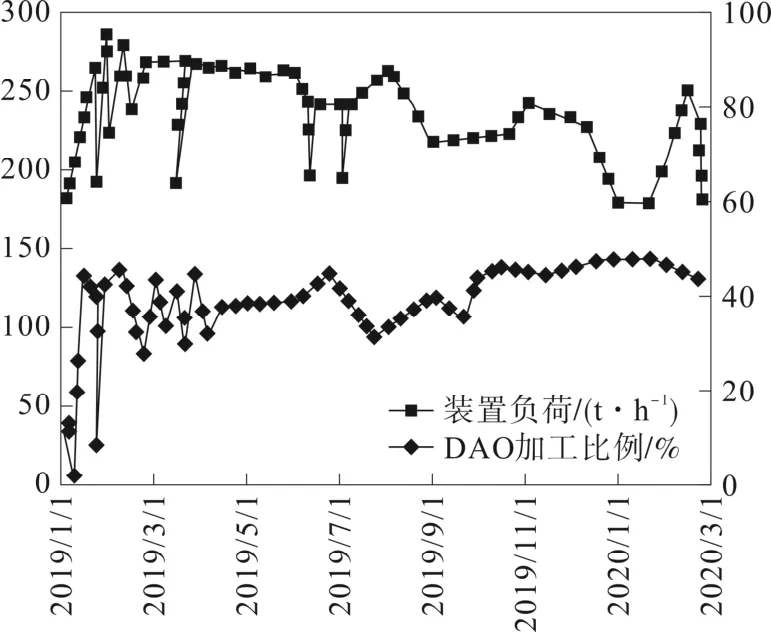

圖1 裝置負荷及DAO加工比例趨勢圖

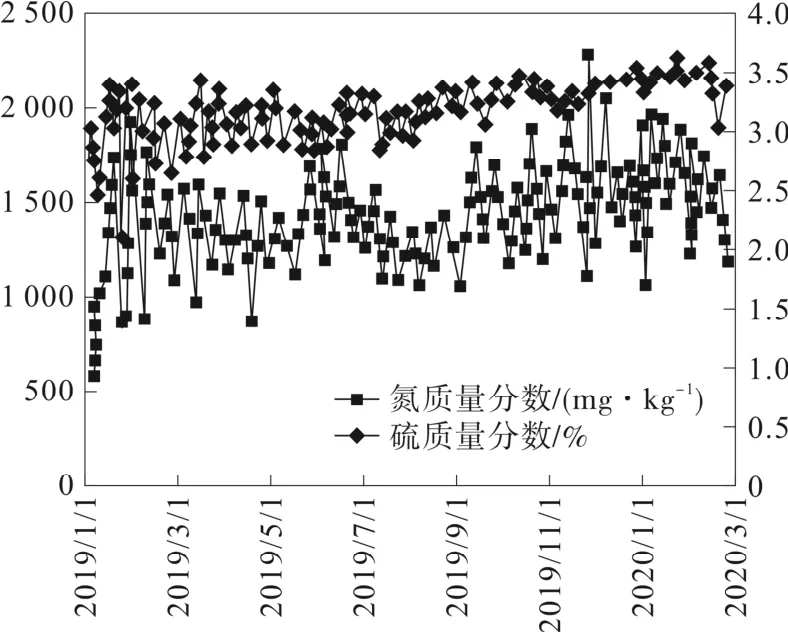

圖2 裝置原料中硫、氮質量分數變化趨勢圖

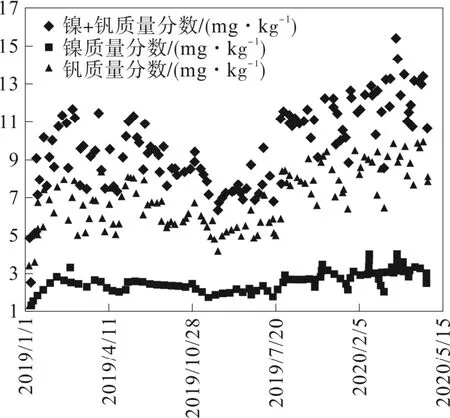

圖3 裝置原料金屬(鎳+釩)質量分數變化趨勢圖

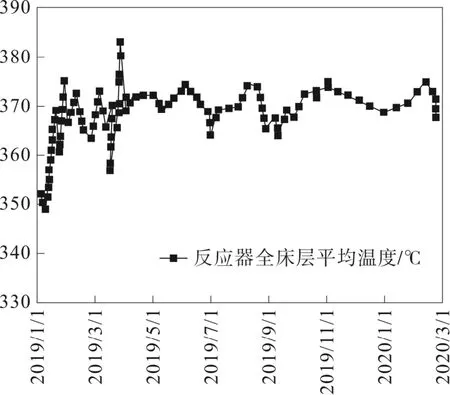

圖4 裝置催化劑平均反應溫度變化趨勢圖

從圖1至圖5可以看出,裝置開工以來平均加工負荷約240 t·h-1,DAO比例平均41.4%,進入2020年后DAO平均比例提高至46.9%,DAO的摻入比例高。混合原料平均硫質量分數3.23%,平均氮質量分數1421.7 mg·kg-1;催化平均反應溫度在370 ℃左右,平均脫硫率93.4%,平均脫氮率72.4%。混合原料平均金屬(Ni+V)質量分數9.53 mg·kg-1。進入2020年以后受加工原油劣質化影響,加氫處理裝置的原料金屬質量分數開始上升至12.02 mg·kg-1,原料性質變差。截至2020年4月,催化劑累計脫除金屬總量達28.96 t,約占設計容量的1/3,本周期已運行17個月,距下次大修換劑約18個月,催化劑剩余的容金屬能力完全能夠滿足裝置運行。

圖5 裝置催化劑脫硫、脫氮效果變化趨勢圖

從以上數據分析可以看出,蠟油加氫處理裝置原料油性質苛刻度高,產品質量優良。采用FRIPP開發的FFHT加工技術及催化劑體系,催化劑失活速率低,容金屬能力強,脫硫、脫氮效果好,能滿足裝置長周期運行要求。

5 結 論

某公司2.3 Mt·a-1蠟油加氫處理裝置第五周期采用FRIPP開發的FZC系列保護劑及FF-33主催化劑,經過裝置初期標定及連續17個月的穩定運行表明,催化劑FF-33具有優異的加氫脫硫性能及良好的穩定性,能滿足裝置長周期運行要求。