乳化炸藥鋼帶冷卻機乳化基質(zhì)布料厚度調(diào)節(jié)裝置的改進

李勝萍,包舒揚

(1.撫順礦業(yè)集團有限責任公司十一廠,遼寧 撫順113003;2.重慶順安爆破器材有限公司,重慶400711)

0 引言

冷卻乳化基質(zhì)的目的是要保證在乳化炸藥生產(chǎn)過程中,將高溫乳化基質(zhì)冷卻并達到敏化工藝要求的溫度。利用鋼帶將乳化后的高溫乳化基質(zhì)進行冷卻是炸藥生產(chǎn)中的主要工藝之一,其工作原理是在鋼帶勻速移動過程中,通過特殊的碾壓布料裝置,將尚處于可流動狀態(tài)的高溫乳化基質(zhì)均勻地碾壓分布。鋼帶背面設(shè)有向上噴淋的冷卻及回水裝置,使均勻分布在鋼帶上面的乳化基質(zhì)在被輸送至卸料端的過程中得到連續(xù)冷卻。冷卻后的乳化基質(zhì)落入敏化機進行敏化。乳化炸藥鋼帶冷卻機已被列入民用爆炸物品專用設(shè)備目錄,廣泛應(yīng)用在中低溫敏化的乳化炸藥生產(chǎn)線上[1-2]。

乳化基質(zhì)產(chǎn)能、初始溫度、冷卻水溫度、冷卻水噴水口流量、數(shù)量和鋼帶運動速度、布料厚度等都會影響乳化基質(zhì)的冷卻效果,其中,乳化基質(zhì)布料厚度的調(diào)整是一個重要的控制過程。

“十四五”行業(yè)發(fā)展規(guī)劃提出“工藝流程數(shù)據(jù)可視化、生產(chǎn)數(shù)據(jù)在線采集、安全參數(shù)自動檢測工藝裝備”,但是目前,乳化基質(zhì)布料厚度一般采用人工調(diào)節(jié)。為適應(yīng)少人化、無人化作業(yè)要求,降低工人勞動強度,通過對乳化基質(zhì)布料裝置的改進,實現(xiàn)在控制室內(nèi)遠程自動調(diào)節(jié)乳化基質(zhì)布料厚度。

1 改進方案

乳化炸藥鋼帶冷卻機主要由碾壓布料裝置、鋼帶輸送裝置、噴水裝置、下料裝置、動力機構(gòu)和機架構(gòu)成。乳化基質(zhì)布料厚度調(diào)整是通過布料裝置實現(xiàn)的。布料裝置上設(shè)有料層控制裝置,由壓輥、調(diào)節(jié)手輪和調(diào)節(jié)絲桿組成[3]。

鋼帶上乳化基質(zhì)布料厚度一般采用人工調(diào)節(jié)壓輥與鋼帶的距離,達到控制乳化基質(zhì)布料所需厚度的目的,距離調(diào)整好后,將調(diào)節(jié)手輪及調(diào)節(jié)絲桿固定即可保證乳化基質(zhì)布料厚度,且保持不變。布料裝置有兩組壓輥,前壓輥作用是將從乳化器出來的乳化基質(zhì)初步分散鋪開,與鋼帶距離有較多間隙,一般人為調(diào)整至正常生產(chǎn)后不再做調(diào)整。后壓輥作用主要決定乳化基質(zhì)的需求厚度,人為調(diào)節(jié)絲桿使壓輥至需要高度,使得乳化基質(zhì)滿足生產(chǎn)厚度,本次改進主要針對此部分進行。

本方案在原有裝置不變的前提下,增設(shè)布料厚度調(diào)節(jié)裝置、布料厚度檢測裝置,選配滿足行業(yè)規(guī)范要求的自動調(diào)節(jié)設(shè)備,通過PLC控制自動調(diào)節(jié)裝置實現(xiàn)布料厚度遠程調(diào)節(jié),即用布料厚度調(diào)節(jié)裝置代替調(diào)節(jié)手輪及調(diào)節(jié)絲桿,調(diào)節(jié)壓輥與鋼帶的距離。根據(jù)布料厚度檢測裝置反饋的壓輥與鋼帶之間的距離信號,由PLC控制布料厚度檢測裝置啟停,達到自動調(diào)節(jié)布料厚度的目的。

1.1 布料厚度調(diào)節(jié)裝置

1.1.1 線性驅(qū)動器的選擇

布料厚度調(diào)節(jié)裝置的主要部件擬采用線性驅(qū)動器。線性驅(qū)動器包括電動推桿、氣動執(zhí)行機構(gòu)及電液推桿。電動推桿作為執(zhí)行機構(gòu)不僅可減少采用氣動執(zhí)行機構(gòu)所需的氣源裝置和輔助設(shè)備,也可減少執(zhí)行機構(gòu)的重量。采用電動推桿執(zhí)行機構(gòu),在改變控制開度時,需要供電,在達到所需開度時就可不再供電,電動推桿執(zhí)行機構(gòu)比氣動執(zhí)行機構(gòu)有明顯節(jié)能優(yōu)點。電動推桿具有體積小、精度高、完全同步、自鎖性能好等優(yōu)點,電機直接驅(qū)動,不需要管道的氣源、油路,現(xiàn)已大量用于汽車、軍工、紡織、污水處理等各類行業(yè)設(shè)備上,是成熟產(chǎn)品[4-5]。基于電動推桿以上優(yōu)點,此方案采用電動推桿作為布料厚度調(diào)節(jié)裝置的主要部件。

1.1.2 電動推桿的工作原理

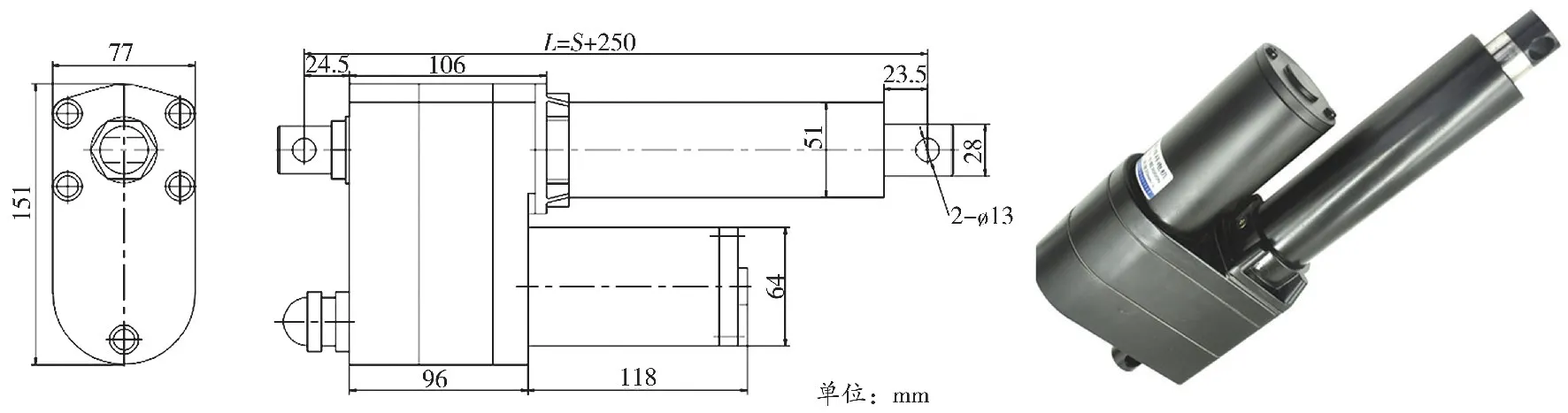

方案擬選用的工業(yè)型電動推桿,由驅(qū)動電機、減速齒輪、螺桿、渦輪、導套、推桿、滑座、彈簧、外殼及微動控制開關(guān)等組成,如圖1所示。電機通過傳動齒輪變速,帶動絲桿螺母轉(zhuǎn)動,完成原人工調(diào)節(jié)手輪帶動調(diào)節(jié)絲桿調(diào)整布料厚度的功能。

圖1 工業(yè)型電動推桿

1.1.3 電動推桿的應(yīng)用

電動推桿采用不銹鋼伸縮管,能夠耐受乳化基質(zhì)制備酸堿腐蝕及高溫環(huán)境;采用梯形絲杠傳動系統(tǒng),具有機械自鎖力;使用過載保護離合器進行行程中間和末端保護;帶有過熱、過載保護裝置。

電動推桿內(nèi)置限位開關(guān),伸到頭縮到底自動停止,中間任意斷電即停止。推桿通過正負極對調(diào)控制伸縮。低極限位檢測裝置確保電動推桿運行到該位置時自動停止運行,確保布料壓輥不損傷鋼帶,為保證生產(chǎn)安全,防止乳化基質(zhì)在鋼帶上殉爆,鋼帶上乳化基質(zhì)厚度必須滿足防殉爆要求(一般不得高于20 mm)。高極限位檢測裝置確保電動推桿運行到該位置時自動停止運行。根據(jù)布料厚度和調(diào)節(jié)高度所需扭力的大小,選用電動推桿的行程為50 mm、推力為1 200 N。

電動推桿采用2套接觸器控制電機正反運行,從而使電動推桿伸長或縮短,達到控制布料壓輥與鋼帶之間距離的目的,2套接觸器互鎖連接,確保不會同時接通,保證安全。

1.2 布料厚度檢測裝置

布料厚度檢測裝置由具有DC4-20MA模擬信號輸出功能的電感式距離傳感器、組態(tài)王軟件、PLC控制組成。電感式傳感器的傳統(tǒng)電路——線圈振蕩器產(chǎn)生高頻磁場,并通過感應(yīng)面向外發(fā)送,進入磁場區(qū)域的任何金屬都會吸收能量,傳感器內(nèi)置的電子設(shè)備探測到磁場的變化并計算出金屬吸收能量的多少,自動換算成距離。將該傳感器安裝在壓輥上,可精確檢測壓輥與鋼帶之間的距離。在組態(tài)王軟件上設(shè)置藥層厚度,根據(jù)傳感器檢測信號,由PLC程序驅(qū)動電動推桿的電機,調(diào)節(jié)壓輥與鋼帶之間的距離。

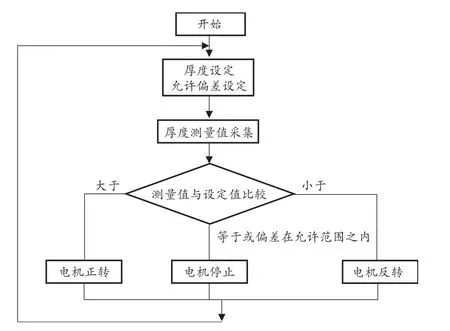

2 控制原理

根據(jù)乳化炸藥生產(chǎn)線通信要求,可采用PLC控制,用組態(tài)王軟件創(chuàng)建人機界面。在人機界面上設(shè)定鋼帶乳化基質(zhì)布料厚度,與電感式距離傳感器檢測到的布料壓輥與鋼帶之間的實際距離進行比較。若實際值偏大,電動推桿正轉(zhuǎn)接觸器得電吸合,電動推桿正轉(zhuǎn)運行,推桿伸長,直至實際值與設(shè)定值一致或在設(shè)定偏差范圍之內(nèi)時,電動推桿正轉(zhuǎn)接觸器失電斷開,電動推桿停止運行;若實際值偏小,電動推桿反轉(zhuǎn)接觸器得電吸合,電動推桿反轉(zhuǎn)運行,推桿縮短,直至實際值與設(shè)定值一致或在設(shè)定偏差范圍之內(nèi)時,電動推桿反轉(zhuǎn)接觸器失電斷開,電動推桿停止運行。通過上述方式達到控制鋼帶乳化基質(zhì)布料厚度恒定的目的。程序控制框如圖2所示。

圖2 程序控制框

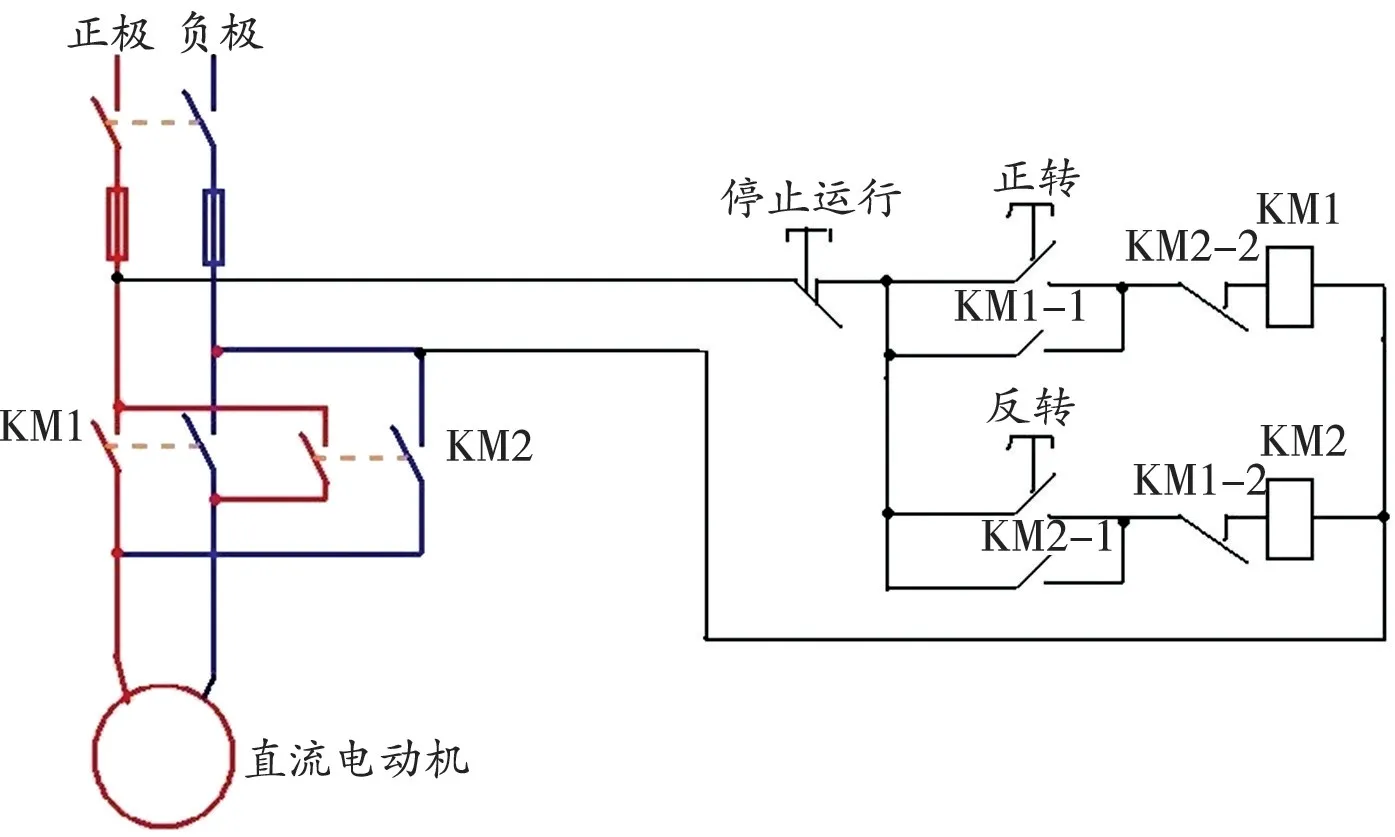

電動推桿正反向控制采用接觸器控制電機正反運行,從而使電動推桿伸縮。其電路原理如圖3所示。

圖3 電路原理

3 部件安裝與調(diào)試方案

調(diào)試操作,將后壓輥調(diào)整到合適位置,拆除升降機兩側(cè)手輪,調(diào)節(jié)絲桿換成調(diào)節(jié)桿,將兩組電動推桿分別裝在壓輥兩側(cè)的支架上,推桿與調(diào)節(jié)桿中心垂直相對,通過聯(lián)軸器連接。調(diào)節(jié)桿、電動推桿支架和聯(lián)軸器根據(jù)現(xiàn)場實際進行專項設(shè)計。安裝好后,調(diào)整電動推桿內(nèi)置限位開關(guān)位置,低極限位確保布料壓輥不損傷鋼帶;高極限位確保鋼帶上乳化基質(zhì)厚度必須滿足防殉爆要求(一般不得高于20 mm)。

控制系統(tǒng)安裝調(diào)試方案:按圖3要求,安裝好電動推桿的啟停、正反運動電路。將2個DW-AD-519型電感式距離傳感器分別安裝在后壓輥兩端。將電動推桿、電感式距離傳感器信號分別安裝到系統(tǒng)PLC上。使用前,標定好電感式傳感器與鋼帶的距離信號參數(shù)。按照圖2要求,編制好電動推桿啟停程序。在組態(tài)王軟件上設(shè)置布料厚度,檢測是否達到自動調(diào)節(jié)布料厚度的目的。

4 結(jié)論

1)電動推桿和電感式距離傳感器是現(xiàn)代自動控制應(yīng)用中比較成熟的技術(shù),應(yīng)用在乳化炸藥連續(xù)化生產(chǎn)線中,對提高自動化程度具有重要意義。

2)根據(jù)生產(chǎn)需要,遠程自動調(diào)節(jié)乳化基質(zhì)布料厚度,減少人員操作,是實現(xiàn)炸藥生產(chǎn)線少人化或無人化的一個重要節(jié)點。

3)配合冷卻水溫度、開關(guān)自動檢測、控制改造,完全可以做到乳化、冷卻過程現(xiàn)場無人化操作。