某銅熔煉渣選廠的工藝與實踐

文 婭,趙紅星,張錦仙,武 釗

(昆明有色冶金設(shè)計研究院股份公司,云南 昆明 650051)

0 引 言

我國銅冶煉渣數(shù)量大,其中大量銅及相當數(shù)量的貴金屬和稀有金屬長期堆存,占用大量用地,嚴重污染環(huán)境。隨著冶煉技術(shù)的發(fā)展,高效率熔煉爐的應(yīng)用,爐渣含金屬量還有上升趨勢。因此,開發(fā)利用銅冶煉渣資源具有非常重要的意義和可觀的經(jīng)濟效益。歐洲、北美和澳大利亞等冶煉廠都普遍地用浮選法來回收爐渣中的銅,獲得高銅低鐵的銅精礦,再返回熔煉爐中進行熔煉。

該銅渣屬于底吹爐熔煉渣,主要元素為Cu、Fe和SiO2,銅渣含鐵量很高,故它的質(zhì)地致密、堅硬,莫氏硬度達到5~8,屬于脆而難磨礦石,真密度為3.8~4.3 g/cm3。底吹爐熔煉渣緩冷浮選法作為一種較為成熟的選礦工藝,國內(nèi)外理論研究、工藝實踐兩方面均取得較好結(jié)果。根據(jù)工藝礦物學分析及試驗研究結(jié)論,設(shè)計采用兩段一閉路碎礦—兩段閉路磨礦—快速浮選工藝,項目建成后,經(jīng)過1a多的生產(chǎn)運營,實現(xiàn)了原礦處理的設(shè)計規(guī)模,銅回收率>94 %,尾礦含銅<0.22 %。該生產(chǎn)指標與國內(nèi)類似選廠比較,該生產(chǎn)指標達到了國內(nèi)領(lǐng)先水平。

1 工藝礦物學

1.1 主要化學元素分析

銅熔煉渣中的銅品位為3.60 %,鐵含量高達35.96 %,SiO2含量20.50 %,其次是MgO、CaO及Zn,含貴金屬Ag14.70 g/t,Au0.06 g/t,見表1。

表1 主要化學元素分析結(jié)果Tab.1 Analysis results of main chemical elements

1.2 礦物組成分析

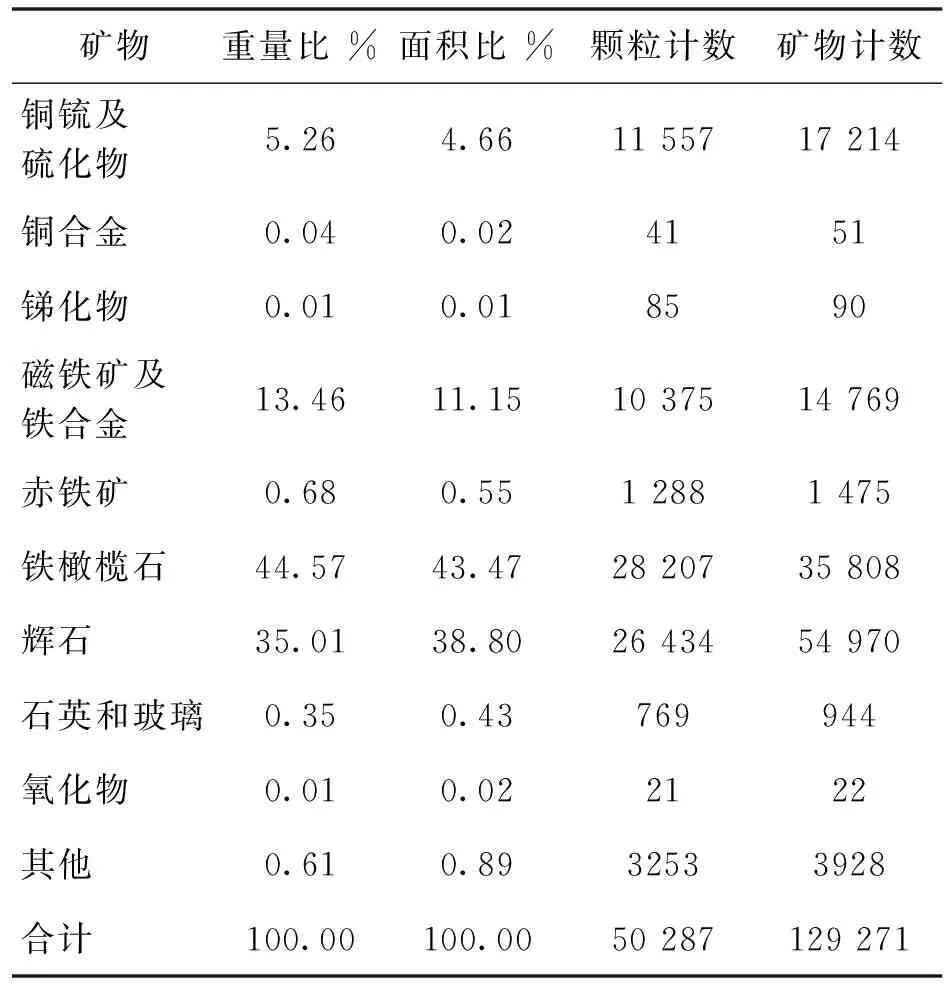

銅熔煉渣主要由銅锍、鐵橄欖石、磁鐵礦、輝石等組成,少量鐵合金及玻璃質(zhì)。銅礦物主要為銅锍、輝銅礦、黃銅礦、斑銅礦,見表2。

表2 礦物組成分析結(jié)果Tab.2 Analysis results of mineral composition

1.3 原礦物相分析

銅熔煉渣中銅和鐵的物相組成,結(jié)果見表3和表4。

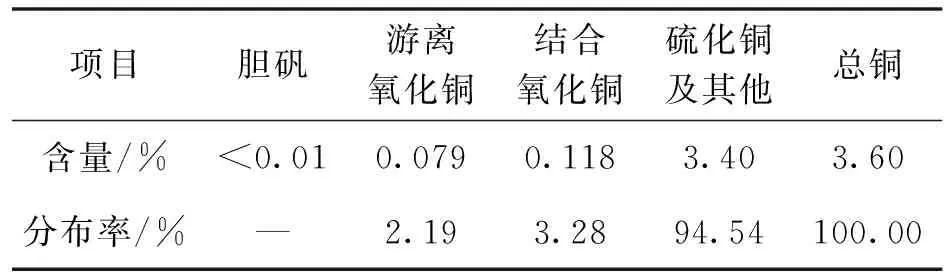

表3 銅物相分析結(jié)果Tab.3 Analysis results of copper phase

熔煉渣的銅主要以硫化銅的形式存在,占比94.54 %,難回收的結(jié)合氧化銅占3.28 %,見表3。

熔煉渣的鐵主要以磁性鐵的形式存在,其次是硅酸鐵和磷鐵礦等,見表4。

表4 鐵物相分析結(jié)果Tab.4 Analysis results of Iron phase

1.4 礦石機械物理特性

銅渣含鐵量很高,故它的質(zhì)地致密、堅硬,莫氏硬度達到5~8,屬于脆而難磨礦石。真密度為3.8~4.3 g/cm3,松散容重2.0~2.4 g/cm3,堆積角為38.5°,摩擦角為31.0°。

1.5 礦物賦存狀態(tài)

表5 Cu在各主要含Cu礦物中的分配率Tab.5 The distribution coefficient of major Cu containing minerals

銅礦物主要與輝石連生,其次與鐵橄欖石、磁鐵礦連生。磁鐵礦主要與輝石連生,其次與鐵橄欖石連生,少量與銅礦物連生。鐵橄欖石和輝石除互相連生外,少量與磁鐵礦、銅礦物連生,見表5。

2 試驗研究

工藝參數(shù)試驗階段銅浮選主要開展了調(diào)整劑、捕收劑用量及原礦磨礦細度、粗精礦再磨細度等工藝條件試驗;鐵磁選主要開展磁場強度、粗精礦再磨細度等工藝條件試驗。由工藝參數(shù)試驗得出最佳工藝條件,在此基礎(chǔ)上開展工藝流程對比試驗,最終得出最佳的選別工藝流程和工藝技術(shù)指標。

(1)銅渣樣品原礦含銅3.60 %,氧化銅占全銅5.46 %,硫化銅占全銅94.54 %。銅熔煉渣主要由銅锍、輝石、鐵橄欖石、磁鐵礦等組成,銅礦物主要為銅锍、黃銅礦、斑銅礦。

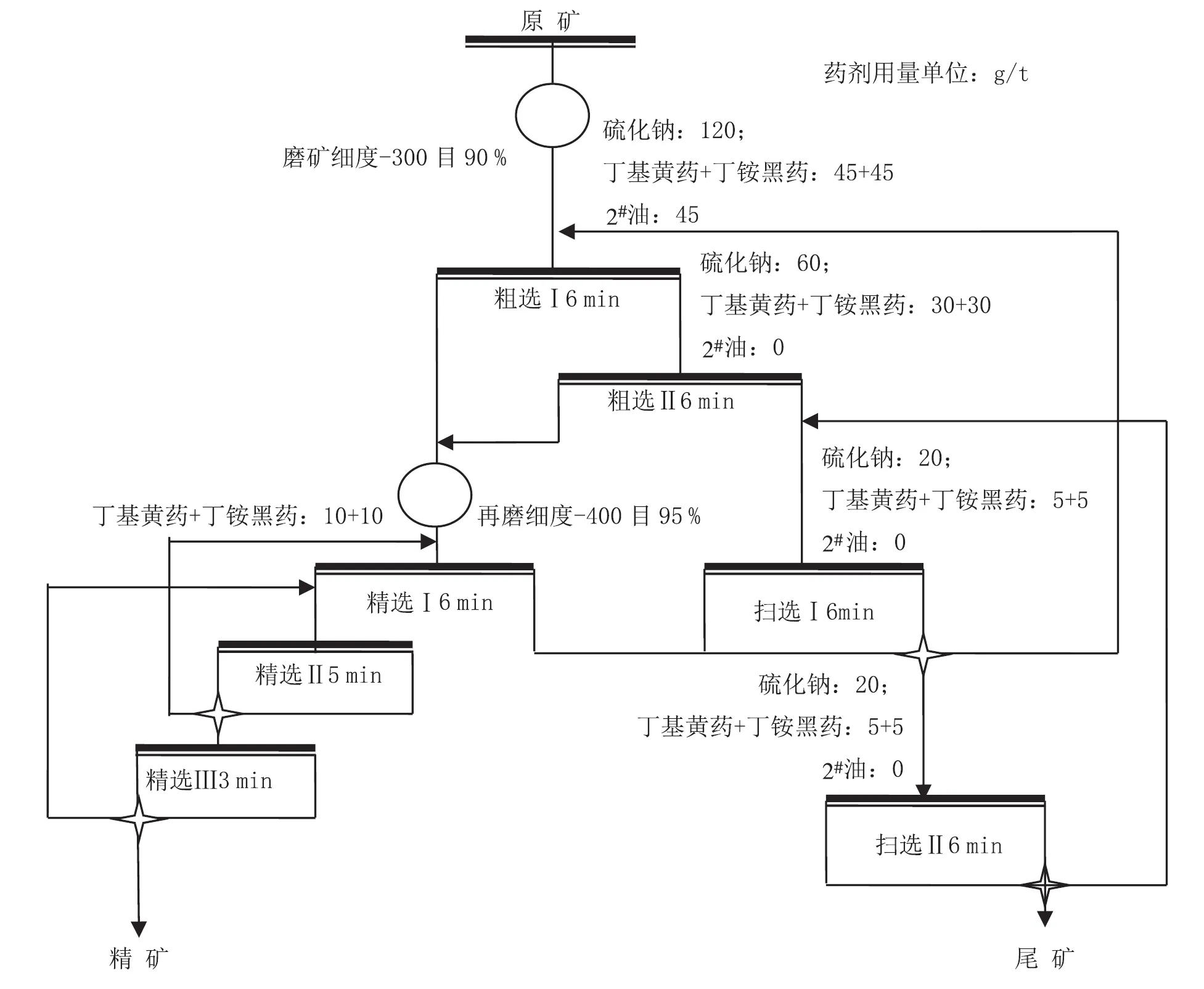

(2)選銅推薦的工藝流程為2次粗選、2次掃選、粗精礦再磨后進行3次精選,工藝流程和工藝參數(shù)詳見圖1。工藝條件為:原礦磨礦細度-300目90 %,硫化鈉220 g/t,丁基黃藥+丁銨黑藥85+85 g/t,2#油45 g/t。粗精礦再磨細度-400目98 %,精選Ⅰ丁基黃藥+丁銨黑藥10+10 g/t,試驗指標為:銅精礦品位23.56 %,銅回收率94.21 %。

(3)選鐵推薦的工藝流程為磁選流程:1次粗選、粗精礦再磨后進行2次精選,工藝流程和工藝參數(shù)詳見圖2。試驗指標為:鐵精礦品位52.56 %,鐵回收率24.65 %。

圖1 閉路試驗流程及工藝條件圖

圖2 磁選閉路試驗流程Fig.2 Magnetic Closed circuit test process

(4)鐵反浮選試驗對提高鐵精礦品位沒有起到良好的效果,其主要原因是浮選尾礦中目的礦物主要為磁鐵礦、雜質(zhì)礦物主要為鐵橄欖石,目前還沒有理想的分選磁鐵礦和鐵橄欖石的藥劑。

3 設(shè)計工藝及指標

3.1 設(shè)計工藝流程

根據(jù)工藝礦物學的分析,銅熔煉渣選礦設(shè)計從幾方面考慮:

(1)銅熔煉渣的緩冷速度與時間直接影響和熔煉渣的結(jié)晶和銅的分子的聚集,直接影響了選礦工藝對銅的回收和尾礦含銅。

(2)銅熔煉渣密度較大,硬度高,需要磨礦時間較長,磨礦濃度較高。另外,部分銅礦物的嵌布粒度細,需要進行細磨才能較好的回收,而細磨又比較難。因此,與常規(guī)的銅礦石相比,磨礦的能耗和鋼耗都相對較高。適宜采用階段磨礦方式來節(jié)省成本。

(3)銅熔煉渣中的銅主要是以硫化銅形式存在,采用浮選法回收相對更容易。

(4)因為高密度的銅渣密度,沉降速度較快,適合采用高濃度-快速浮選的方式。鑒于該特點,浮選設(shè)備適合選擇CLF型浮選機,適應(yīng)性更好。根據(jù)企業(yè)冶煉技術(shù)及場地,設(shè)計了渣包運輸軌道及緩冷場地,緩冷場地采用龍門吊輔助,科學合理的場地設(shè)計保證了熔煉渣的緩冷時間,靈活機動的噴水系統(tǒng)確保了熔煉渣的緩冷效果。

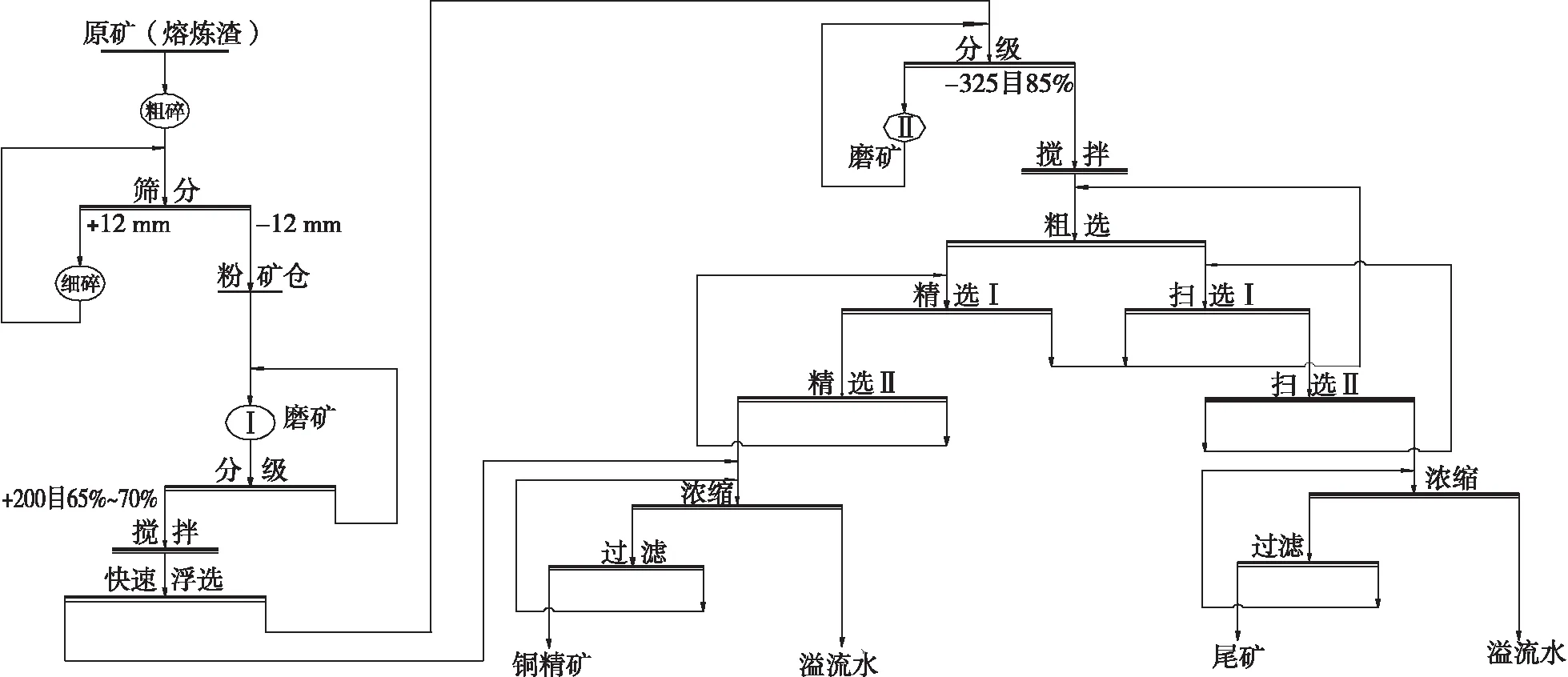

設(shè)計根據(jù)大量有關(guān)銅冶煉渣方面的選礦資料,結(jié)合對銅渣工藝礦物學研究和試驗結(jié)果,結(jié)合類似選廠的生產(chǎn)實踐,設(shè)計工藝流程見圖3,熔煉渣經(jīng)過52 h的緩冷,經(jīng)過兩段一閉路碎礦,最終碎礦產(chǎn)品粒度為-12 mm。采用階段磨礦階段選別,一段磨機與旋流器組成閉路,磨礦細度為-0.074 mm占70 %,旋流器溢流進入高濃度快速浮選作業(yè),產(chǎn)出已單體解離的高品位銅精礦,可提前回收37.5 %的銅精礦。快速浮選后的尾礦進入二段磨礦。二段磨機與旋流器組成閉路,磨礦細度為-0.043 mm占85 %,旋流器溢流進入1粗—2掃—2精的浮選作業(yè)流程,產(chǎn)出銅精礦和最終的尾礦。尾礦選鐵作業(yè)按預(yù)留場地考慮,根據(jù)鐵礦的市場條件,后期增加選鐵設(shè)備。銅精礦和尾礦分別進入濃縮+過濾兩段脫水作業(yè)。階段磨礦方案不僅降低磨礦作業(yè)能耗,而且減少物料的過磨程度。選礦工藝流程靈活性較強,且利于生產(chǎn)指標的調(diào)控。

3.2 設(shè)計工藝設(shè)備

該設(shè)計規(guī)模為850 t/d,選用高效耐用的碎礦設(shè)備1臺C80顎式破碎機,1臺CH420圓錐破碎機,本著多碎少磨的原則,碎礦產(chǎn)品粒度控制-12 mm。銅渣硬度較大,屬于較難磨的礦石性質(zhì),選擇φ3254的2臺球磨機;加上場地較緊張,設(shè)計選用旋流器與兩臺球磨機組成閉路。銅渣密度較大,設(shè)計選用CLF型號的浮選機,CLF-8 m3浮選機3臺作為快速浮選機,CLF-16 m3浮選機7臺作為粗選和掃選設(shè)備,CLF-4 m3浮選機5臺作為精選設(shè)備。銅精礦濃縮設(shè)備選用φ15 m的高效濃縮機,尾礦濃縮選用φ24 m高效濃縮機。精礦過濾選用2臺30 m2陶瓷過濾機,尾礦過濾選用2臺45 m2的陶瓷過濾機。

3.3 設(shè)計指標

設(shè)計指標的確定綜合考慮了試驗結(jié)果及冶煉要求,見表6。

圖3 設(shè)計工藝流程Fig.3 Design process

表6 選礦設(shè)計指標Tab.6 Mineral processing design index

4 生產(chǎn)實踐

銅熔煉渣選廠近7個月的生產(chǎn)指標,見表7。

表7 選廠生產(chǎn)指標Tab.7 Production index of processing plant

消耗定額指噸成品消耗,主要原材料消耗定額對比表,見表8。

表8 主要原材料消耗定額對比表Tab.8 Main raw material consumption quota comparison table

從表6、表7和表8可以看出,各項生產(chǎn)指標已經(jīng)超過設(shè)計指標,達到了國內(nèi)先進水平。生產(chǎn)廢水閉路循環(huán)無排放,固體尾渣外銷用于生產(chǎn)水泥,做到了“資源—產(chǎn)品—廢棄物—再生資源”的高效循環(huán)利用,實現(xiàn)了銅渣資源的最大化利用。項目生產(chǎn)至今的生產(chǎn)實踐表明:選礦廠設(shè)計完善,流程、設(shè)備、指標選擇合理,實現(xiàn)了先進、高效、節(jié)能的目的。

5 結(jié) 語

(1)該礦Cu品位為3.60 %,F(xiàn)e品位35.96 %,SiO220.50 %,Al2O320.66 %。工藝礦物學研究結(jié)果表明:其中Cu有94.54 %以硫化銅的形式存在,F(xiàn)e有79.98 %以磁鐵礦的形式存在,銅礦物主要與輝石連生,其次與鐵橄欖石、磁鐵礦連生。

(2)根據(jù)工藝礦物學分析,大約3.28 %的銅以結(jié)合氧化銅的形式存在,加上有一定量的銅嵌布粒度較細,是影響銅精礦指標的重要因素,結(jié)合氧化銅的回收一直是目前銅礦選礦的工藝難點,因此,導致浮選尾礦含銅品位0.2 %~0.3 %。

(3)結(jié)合工藝礦物學、試驗結(jié)論及生產(chǎn)實踐,采用階段磨礦—階段選別—高濃度快速浮選的工藝設(shè)計方案,一段磨礦細度-0.074 mm占70 %,二段磨礦細度-0.043 mm占85 %,最后生產(chǎn)得到銅精礦品位約為24 %,回收率達到94 %。選礦方法是回收銅熔煉渣金屬銅的有效途徑。