高頻破碎錘陣列排布方式研究

彭玉鳳 李睿哲 重慶交通大學河海學院

開發長江黃金水道以推動沿江經濟帶發展,需加大長江流域生態環境的保護力度。而長江上游存在多處礙航礁石,需采用合理的方式進行航道整治。目前水下炸礁是礙航礁石的主要整治方法,該方法技術成熟,效率較高,但對水生生態環境影響極大,其不符合環保建設的理念。高頻破碎錘具有高效、節能、環保以及可以在不改裝的情況下進行水下破碎作業等特點,但是現有高頻破碎錘的使用工況為陸地使用,將其應用于水下礁石清理時,水域深度、水域環境、礁石自身材質及破碎錘布置形式均會對礁石清理效率產生影響。本文采用楊勝發團隊研發的一種破碎錘實驗裝置對長江巖石進行破碎,結合破碎錘破巖現場試驗和數模驗證,基于現有破碎錘破巖特點,繼而提出一種破巖效率較好的布置形式,以期為水下清礁現場作業提供一種有效的施工方法。

1.高頻破碎錘現場試驗

1.1 現場試驗

現場破巖試驗是為了對目標巖石的破巖效果進行分析,探尋一種效率較高的高頻破碎錘陣列排布方式,為現場施工提供依據。本次試驗采取多次鑿眼,人工制造多個臨空面破碎方式。

試驗裝置為楊勝發團隊研發的一種水下礁石破碎實驗裝置,包括實驗水池,水池內設有實驗裝置。試驗場地均選取在重慶市南岸區啞巴洞碼頭,屬三峽庫區變動回水區消落帶,裸露在陸面的巖石為大面積的砂巖,具有長江上游礁石的典型特征。通過取巖心單軸抗壓試驗測得,巖石的單軸抗壓強度為35Mpa-55Mpa,取平均值45Mpa。

試驗前,應在典型礁石表面選定較為平整的位置放置設備,并在礁石表面鉆出深度適宜的孔,施放固定器完成固定,在確保固定系統可靠和穩定的條件下進行試驗。

為驗證多個臨空面對目標巖石破碎的影響,采用在不同區域多次鑿眼的方式制造不同數量的臨空面,以數字表示破碎錘擊打順序,其中釬桿半徑為2.25cm,則孔距保持為8cm。不同臨空面的布置工況和鑿眼順序:工況A-E是沿著破碎中心制造不同數量的臨空面,分別為2-6個臨空面,工況B與F改變布置角度,皆為3個臨空面。

1.2 試驗結果

在爆破工程中,通常將藥包中心或重心到最近臨空面的距離,稱為抵抗線,而爆破中心距自由門的最小距離成為最小抵抗線,最小抵抗線取得合理與否,直接關系到各項爆破指標的準確性。破碎錘對巖石的破碎與巖石爆破同屬動載沖擊破碎,故可將破碎中心與側向臨空面的距離稱為破碎施工中巖石的抵抗線,其最小值為最小抵抗線。

各工況下最后一次鑿眼時間和深度如表1所示,經前期實驗研究,本次最小抵抗線長度選取為6cm。由表中數據可知,破碎錘破巖效果與臨空面有很大關系,隨著臨空面數量增加,每個單位破碎深度用時減少,且破碎錘破碎的極限破碎深度隨之增加,那么破碎的綜合效率也增加。比較在相同數量不同角度布置的臨空面工況B和F,工況F每個單位破碎深度所用時比工況B少,而且破碎極限深度比工況B大,那么工況F破碎的綜合效率比工況B破碎的綜合效率較高,則破碎效率可能與最小抵抗線所在直線形成的角度有關。

表1 多個人工側向臨空面情況下破巖效果數據表

2.數學模型驗證

為了分析最小抵抗線所在直線形成的角度對于破巖效果的影響,本文通過CAE商業軟件ABAQUS比較了破碎錘不同排列下制造人工臨空面對破碎錘破碎效率的影響。

本構模型采用D-P模型,D-P模型是一種理想的彈塑性模型,用其模擬巖土的性質較為合理,巖體的設置為120mm×120mm×60mm的立方體,巖石的材料參數設置分別為彈性模量25000Mpa,泊松比0.2,摩擦角45°,流應力比1,膨脹角30°,硬化行為壓縮,屈服應力45Mpa巖石的網格單元采用八結點線性六面體單元,單元體尺寸為1mm×1mm×1mm。破碎錘僅對釬桿的釬頭建立模型,釬桿直徑45mm,錐度為16°,三個釬桿均設置為剛體。

對巖石底部施加固定約束,并限制釬桿除Z方向(豎直方向)以外所有方向的自由度。以3個破碎錘組成陣列,在其中一個破碎錘周邊采用其余兩個破碎錘擊打出臨空面,兩最小抵抗線所在直線的角度分別為60°、90°和180°,長度均為50mm。分析步采用顯示動力學分析,將釬桿與巖體表面接觸設置表面接觸,約束類型為運動接觸,滑移的分析公式選定為有限滑移。對后擊打的破碎錘施加一次大小為50KN,作用時間為8×10-4s的脈沖荷載以探究該次破碎的深度。

不同角度下最小抵抗線所在直線,釬桿位移隨時間的變化曲線,以釬桿的極限位移代表破碎深度。可以看出,最小抵抗線夾角在90°和180°時單次破碎深度區別不大,在60°時單次破碎深度明顯增大,因此,最小抵抗線所在直線的夾角與破碎效果沒有明顯的相關性。

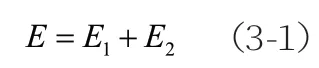

用釬桿位移對時間求導,可以得到釬桿的速度,當夾角為60°時釬桿的回彈速度明顯比其余兩者大。因三者的輸入荷載條件完全相同,用E代表總能量,E1代表破碎巖石消耗的能量,E2代表釬桿回彈時的動能,有:

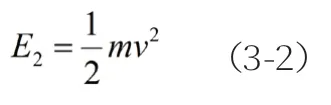

由動能定理:

式中,m代表釬桿質量;v代表釬桿的回彈速度。

夾角60°工況下釬桿回彈時的動能大于90°和180°工況的動能,說明夾角為60°工況釬桿在破碎深度更大的情況下消耗了更少的能量。這是因為夾角為60°時,預先破碎的兩破碎錘破碎中心距離近,導致孔壁相互貫通,增大了臨空面的范圍,從而減小了破碎的面積,使破碎過程中的破碎阻力和能量耗散減小。

3.結論與展望

本文采用理論分析、現場試驗以及數學模型驗證相結合的方法,分析了以不同數量和不同角度布置的高頻破碎錘,采用鑿眼方式人工制造不同臨空面,以釬桿的極限位移與時間對應關系作為破巖效率參數,分析了其破巖效率,并得出以下結論:

(1)破碎錘陣列比單個破碎錘破巖效率好,多個破碎錘陣列,各自鑿出鑿孔互為臨空面,并且隨著破碎中心周邊的臨空面數量越多,破碎錘的破碎效率越高;相同臨空面數量下,最小抵抗線所在直線的夾角對破碎效果沒有明顯的相關性,但是以三個破碎錘組成陣列時,陣列呈等邊三角形排布能夠更加有效地利用臨空面,破碎效率更高,能量在巖石中消耗更少。

(2)本文探討了以三個高頻破碎錘為陣列的較優排布方式,三個以上數目的破碎錘陣列排布方式和破碎錘最佳布置數量等,并對原有破碎實驗裝置進行改進為等邊三角形排布,為充分利用臨空面,實驗裝置可增設旋轉裝置,將陣列旋轉60°,并以此提出了基于破碎錘破巖的現場施工方式。