發射藥單螺桿擠壓機結構參數優化與主要影響因素分析

沈曉蕾,胡小秋,朱 娟,劉志濤

(1.南京理工大學, 南京 210094; 2.瀘州北方化學工業有限公司, 四川 瀘州 646003 )

單螺桿擠壓機因其結構簡單,操作方便,可連續穩定加工等優點,在發射藥、推進劑類火藥的生產制備中廣泛應用[1]。其相比柱塞式擠壓,能夠更加迅速建立成型壓力,擠壓出密實性更佳的成型藥。

發射藥擠壓時需要一定成型壓力,成型壓力的大小主要取決于螺桿結構設計和加工工藝參數[2]。大多數擠壓實驗中均使用固定的螺桿擠壓設備,通過調整轉速、溫度等工藝參數來試擠壓不同種類的藥料,控制機頭壓力和擠出速度。機頭壓力在某定值附近波動,這與螺桿的結構設計密切相關。因此,為保證擠壓過程的安全性和成型藥柱的質量,螺桿結構的設計成為關鍵。

目前,關于推進劑在螺旋壓伸工藝方面的研究內容較多,Zhong Tingting[3]和殷書盼[4]采用數值模擬研究某雙基推進劑瞬、穩態條件下螺旋擠壓過程;韓民園[5]通過改性雙基推進劑正交螺壓實驗對螺桿螺距、螺桿頭錐度等結構參數進行優化,推進劑的螺壓工藝的進步對研究發射藥螺壓過程有一定的參考意義,為本課題的開展提供了知識基礎。國內對發射藥螺壓成型過程的研究內容僅局限于硝化棉代料(CDA)和變燃速發射藥[6-7],大多數是分析藥料組分、加工工藝參數與擠壓藥料之間的關聯,關于擠壓結構對改性雙基發射藥流動參數變化的影響的研究鮮有報道,本文直接通過計算機仿真螺旋擠壓過程,進行正交試驗,對結構進行組合優化,大大節約了試驗時間和成本。

發射藥螺壓成型過程中影響藥料的重要結構參數很多,本文選取了三個突出影響因素[8]進行研究,仿真對比優化前后的螺桿,新螺桿理論上能夠快速建立機頭壓力,對藥料流體充分剪切,減少藥柱變形;同時分析影響顯著因素對擠壓的影響,對發射藥螺壓設備設計和提高藥料質量具有一定的指導意義。

1 模型建立

1.1 幾何模型

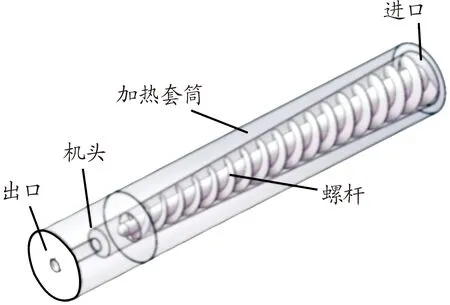

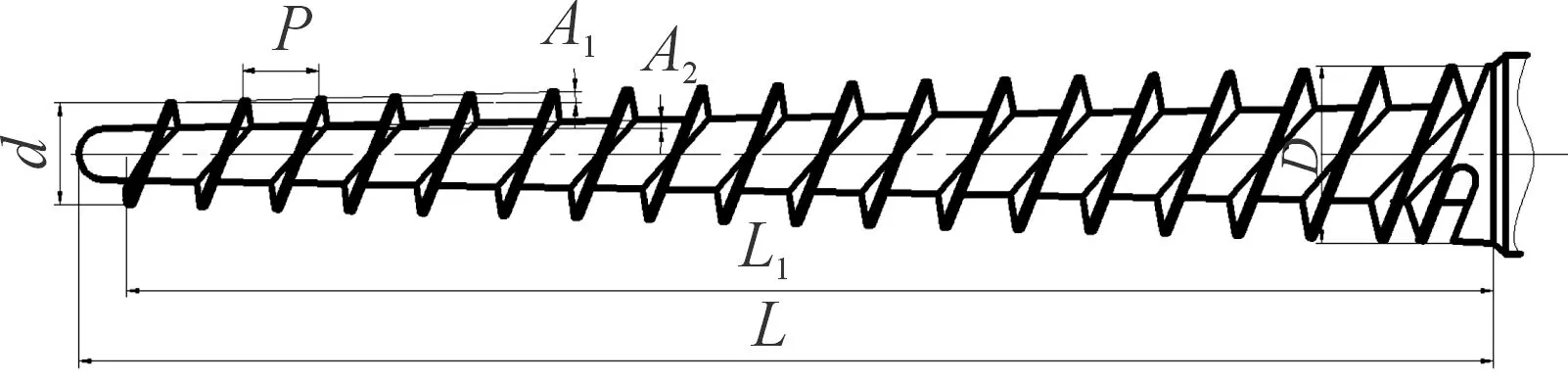

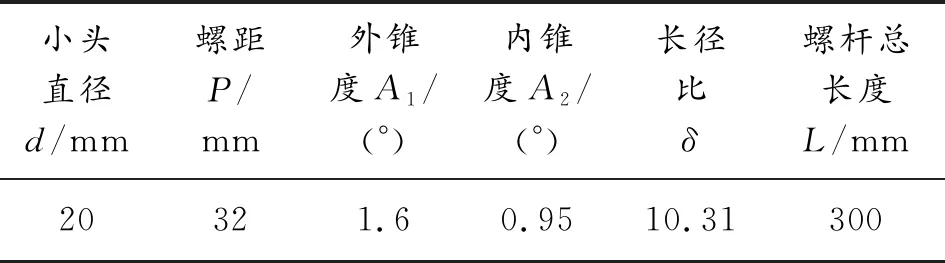

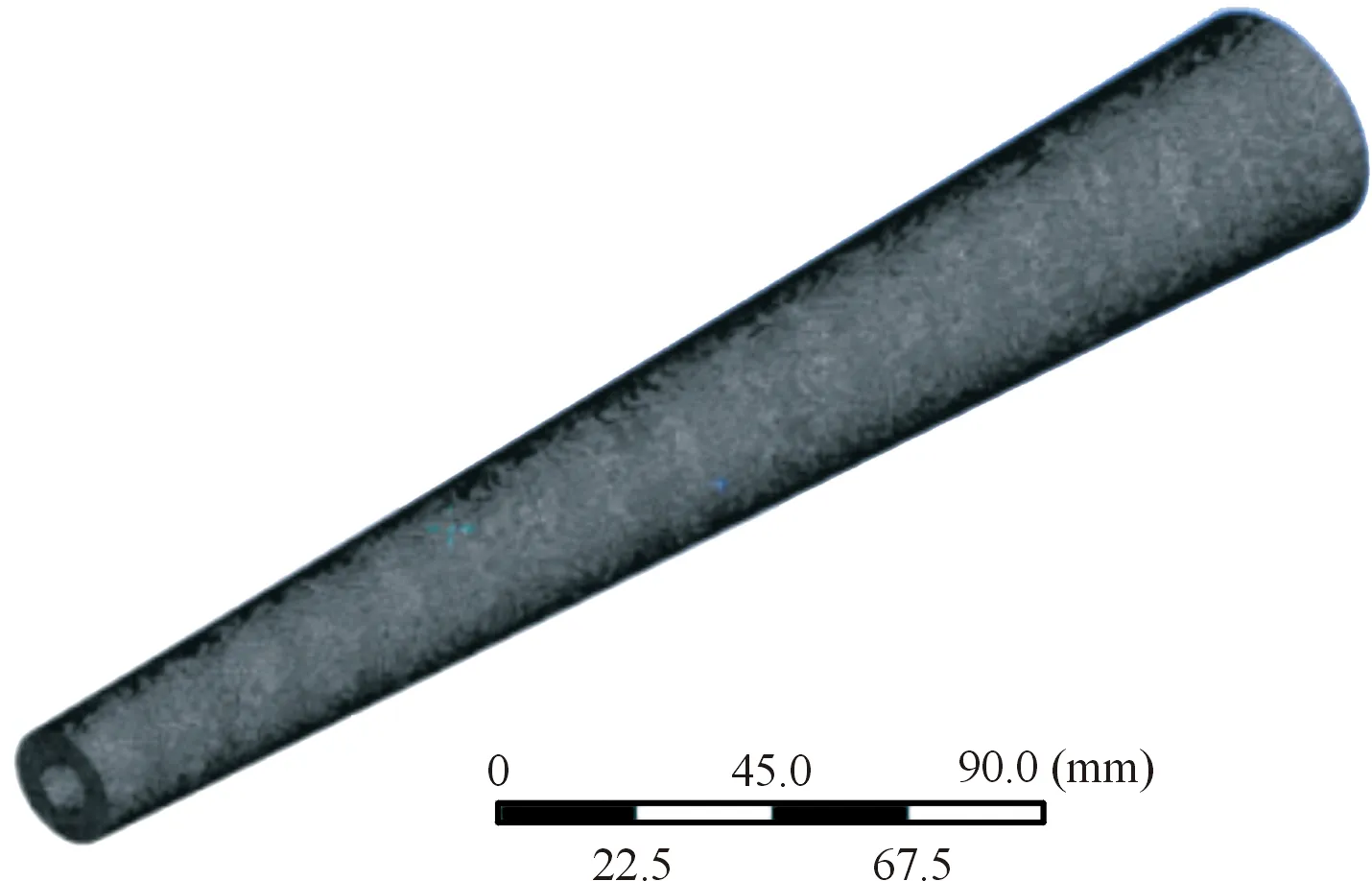

圖1所示為發射藥單螺桿擠壓段三維模型,圖2為螺桿的二維模型示意圖,其中d為螺桿小端直徑,D為螺桿大端直徑,L1為螺桿有效工作長度,2L1/(D+d)即為長徑比δ;P為螺距;A1、A2分別為螺紋與螺桿的錐角,且錐度C=2tanA=(D-d)/L,設C1為螺桿外錐度,C2為螺桿內錐度,L為螺桿總長度。表1為原螺桿主要結構尺寸。

圖1 螺桿段三維模型示意圖

圖2 螺桿二維模型示意圖

表1 原螺桿主要結構尺寸

1.2 網格模型

將幾何模型導入ANSYS Workbench,對其進行網格劃分,擠壓流道模型如圖3所示。

圖3 擠壓流道網格模型示意圖

1.3 控制方程與本構模型

發射藥擠壓流動遵循三大守恒定律[7],即質量守恒、能量守恒和動量守恒,結合藥料本身的流動特性,得到關于發射藥螺旋擠壓流動的控制方程和本構方程如下:

連續性方程

▽ν=0

運動方程

▽τ-▽pΙ=0

能量方程

ρCPν▽T=k▽2T+τ∶D

本構方程

其中:ν為速度矢量;τ為應力張量;p為壓力;I為單位張量;ρ為流體密度;T為流體的絕對溫度;k為傳熱系數;D為變形速度張量。

2 發射藥流變實驗

1) 試驗儀器:防爆式毛細管流變儀MLW-90B;

2) 實驗條件:溶劑比為0.15的某硝酸酯雙基發射藥,加載速度:1 mm/min,加熱溫度50 ℃、60 ℃、70 ℃、80 ℃。

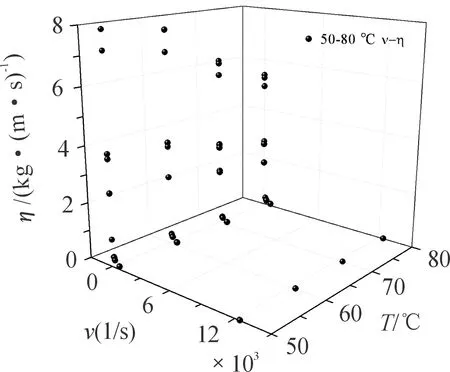

考慮溫度對擠壓流動的影響,得到該藥在50 ℃、60 ℃、70 ℃、80 ℃下剪切粘度與剪切粘度的關系點圖(如圖4)。由實驗可以看出,該藥料流動符合假塑性流體“剪切變稀”的流動規律,并且所選本構模型Bird-Carrue能夠準確地描述其流動特性。使用Matlab擬合得到活化能與熱力學常數之比α為3 452,非牛頓指數n為0.14,零剪切粘度η0為8.07×105Pa·s,無窮剪切粘度η∞為4 004 Pa·s,時間常數λ為-0.25以及參考溫度Tα為375 K,擬合度為0.992。

圖4 不同溫度下剪切速率與剪切粘度的關系點圖

3 仿真結果與分析

假設發射藥為不可壓縮流體,不考慮時間對流動的影響;螺桿以n=10 r/min轉動,套筒靜止,藥料以質量流量Q=0.12 g/s穩定流入,壓力出口為30 MPa,套筒無壁面滑移,擠壓時流體充滿流道,恒定加熱溫度353 K。

3.1 正交實驗設計

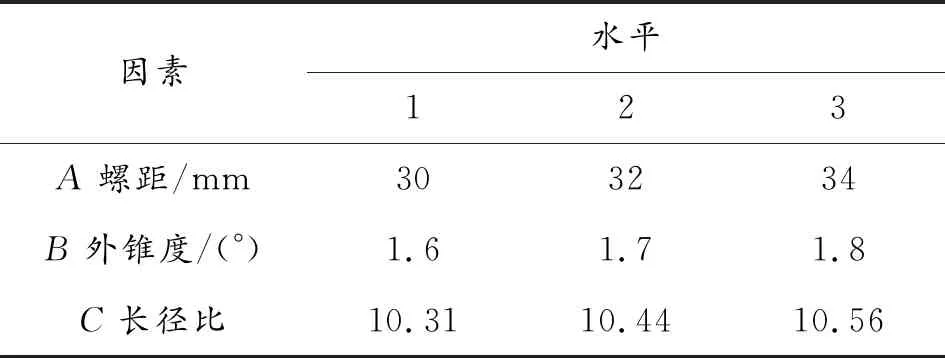

正交試驗選取了雙錐螺桿的螺距、外錐度和長徑比作為影響因素,每個因素取3個水平值(見表2),設計出L9(33)的正交實驗表,以壓強差為約束條件,螺桿扭矩為優化目標,研究這3個因素對壓強差和螺桿扭矩的影響程度,并確定最佳的結構參數組合。

表2 試驗因素及水平

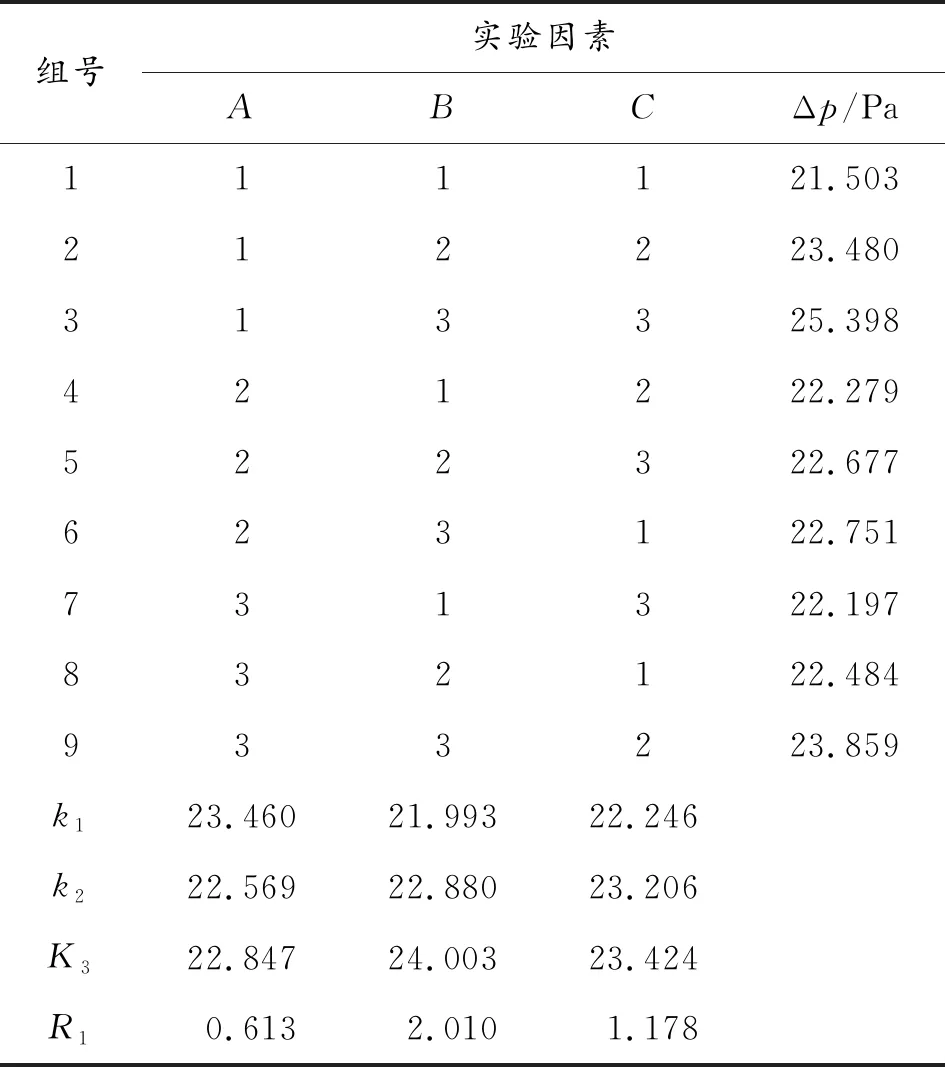

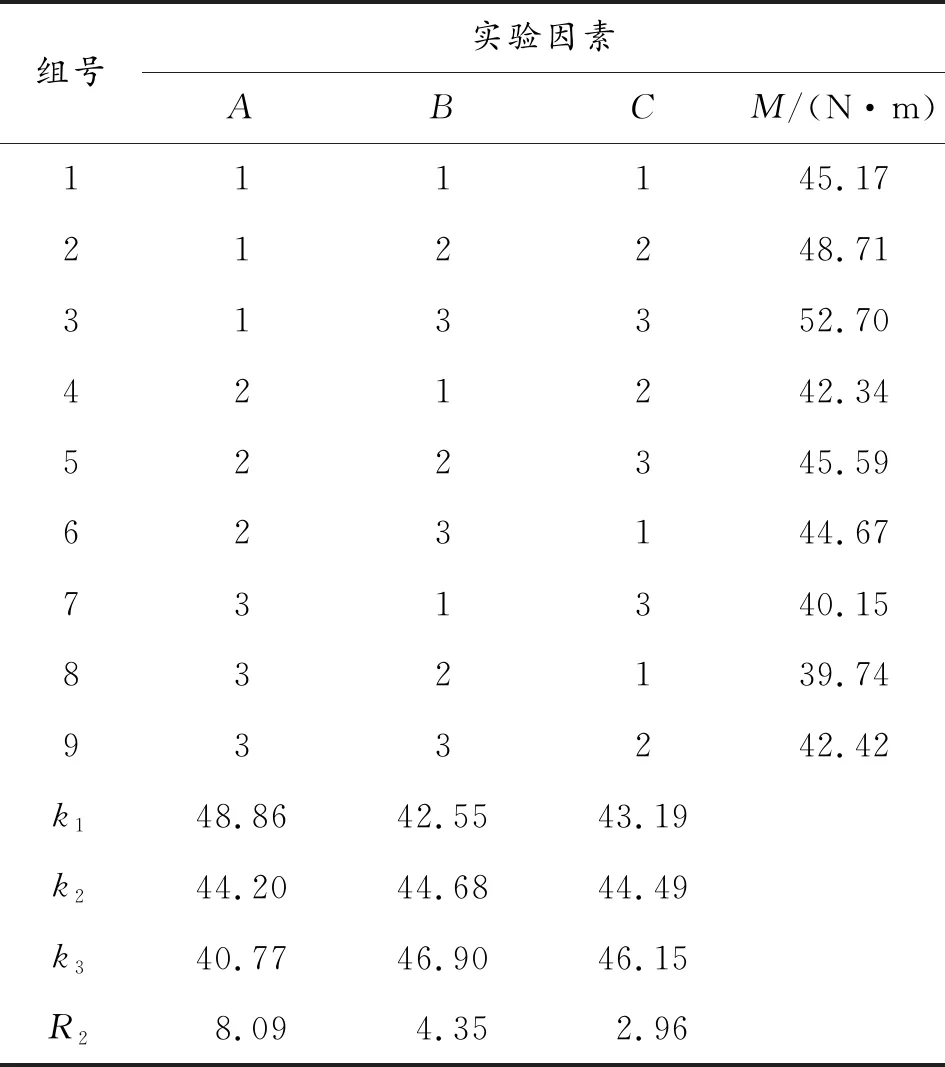

按照正交實驗表,建立9組螺桿擠壓模型,并以相同的邊界條件進行數值模擬計算,對計算結果作后處理,整理所需實驗數據,得到表3、4中的實驗結果。其中ki為各因素第i(i=1、2、3)個水平位上對應的指標值差最值之和除以總水平數。R為極差,極差值越大,則該因素對指標的影響程度越大。

3.2 正交實驗結果及分析

由于螺旋擠壓發射藥成型在機頭處需達到30~50 MPa的成型壓力,仿真試驗中統一設定機頭壓力為最小值30 MPa(防止實際壓力過大造成加工事故)。壓強差Δp=pmax-pmin如果太小,則機頭無法達到藥料擠壓成型所需壓力,擠出藥致密性很差;若壓差過大,會導致螺槽內流體流動過快,在螺桿頭部堆積過多,易發生爆破事故。所以參照理論螺桿壓力變化趨勢,計算壓強差的最佳范圍應在10~50 MPa,該范圍內,壓強差越大,越能保證藥料順利擠出。

由表3可得,極差值R1最大為2.010,對應試驗因素是外錐角,最小的為0.613,對應試驗因素是螺距,因此對整體壓力差影響顯著程度由大到小依次是:外錐度>長徑比>螺距。影響最大的因素應該選擇最佳的水平值,其他因素只需在合理可接受的范圍內取值即可。由此得出最佳結構參數組合為A1B3C3,即螺距為30 mm、外錐角為1.8°、長徑比為10.56。

表3 壓力差指標正交試驗結果

對多孔發射藥而言,單螺桿擠壓時藥料螺旋式前進,到達機頭通道進入擠壓模具時仍存在一定的轉動力,該力會導致成型藥柱發生周向扭轉變形和徑向變形,藥孔分布不均勻,影響發射藥成型質量。同時,扭矩值的大小與螺桿的承載能力也有關聯,扭矩過大,螺桿受到的壓力變大,長期工作后會使得螺棱變形,破壞螺桿與套筒同軸度,加劇設備磨損,降低使用壽命。

另外,若優化后螺桿擠壓時產生轉矩小,減少能耗,對于后續投入工廠化生產,將會節約生產成本。因此設定安全扭矩值100 N·m,因此以減小扭矩為優化目標,得到最佳結構參數組合為A3B1C1,即螺距為34 mm,外錐度為1.6°,長徑比為10.31。從表4中極差值R2來看,對螺桿扭矩影響最大的是A螺距,第二是B外錐度,最后是C長徑比。

表4 螺桿扭矩正交試驗結果

綜合3個因素對壓力差和扭矩的影響,可以看出外錐度δ對兩指標的影響是比較顯著的,在保證加工安全性(即扭矩在范圍之內)的前提下,提高機頭壓力,確定發射藥擠壓螺桿結構參數優化最佳組合為A1B3C3。并對新結構參數組合進行數值模擬,得到其擠壓過程壓力差為24.83 MPa,扭矩為53.36 N·m,與原結構參數相比,壓強差增加了11.45%,扭矩也增加了26.03%。

3.3 外錐度參數對擠壓過程的影響

高性能螺桿能以低成本生產出高產量、優質量的成品,其中擠出藥柱的質量評定標準主要有尺寸精度、形狀、力學和燃燒性能等,流動過程中機頭的壓力、溫度和流動速度等參數都會影響擠出藥柱的質量。

由3.2節知外錐度δ對擠壓過程的影響較為顯著,采用單一因素法模擬外錐度1.6°、1.7°、1.8°下發射藥擠壓過程中壓強、扭矩、溫度和速度梯度分布,分析其變化趨勢,以及對藥料流體性能的影響。

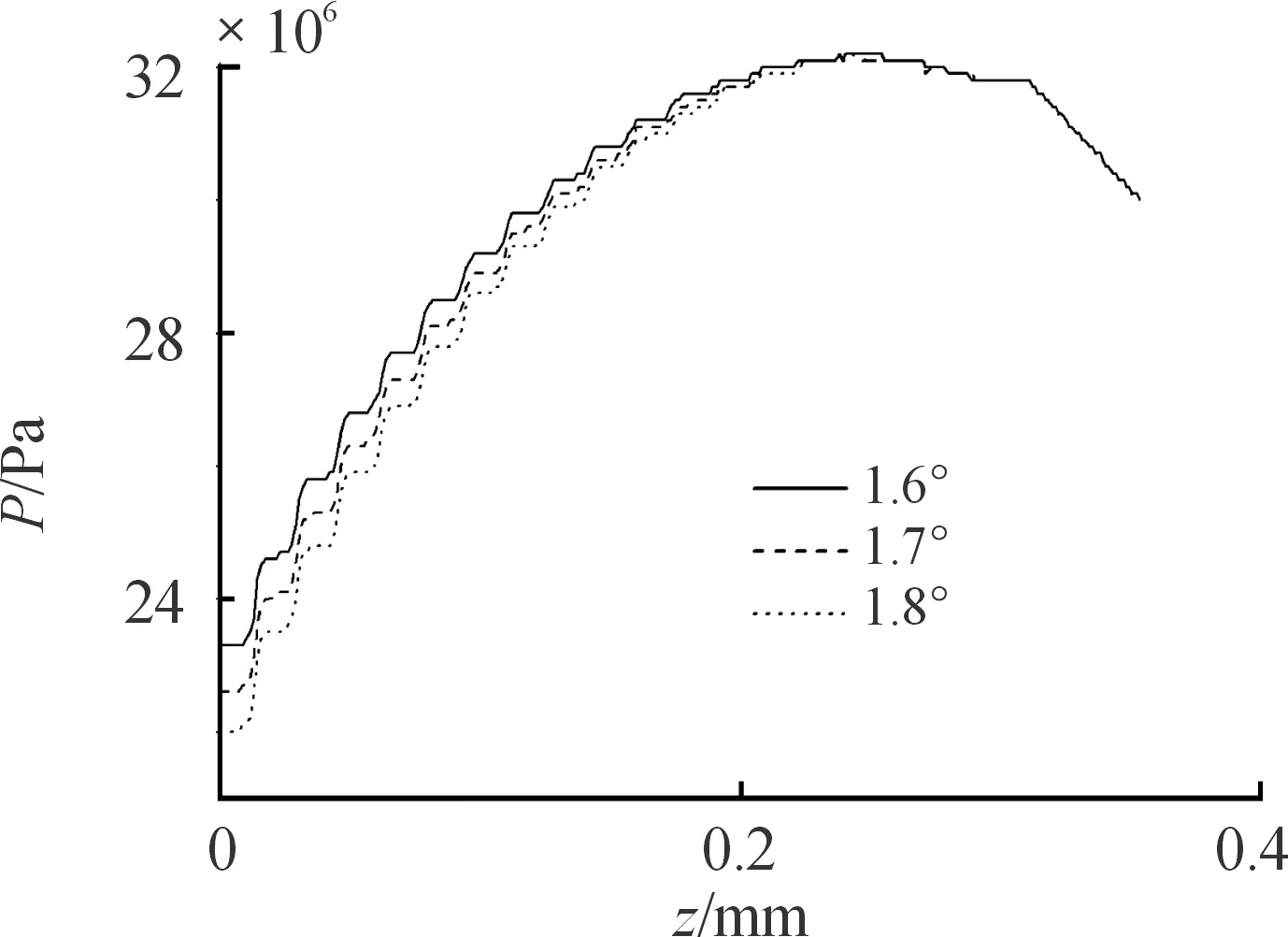

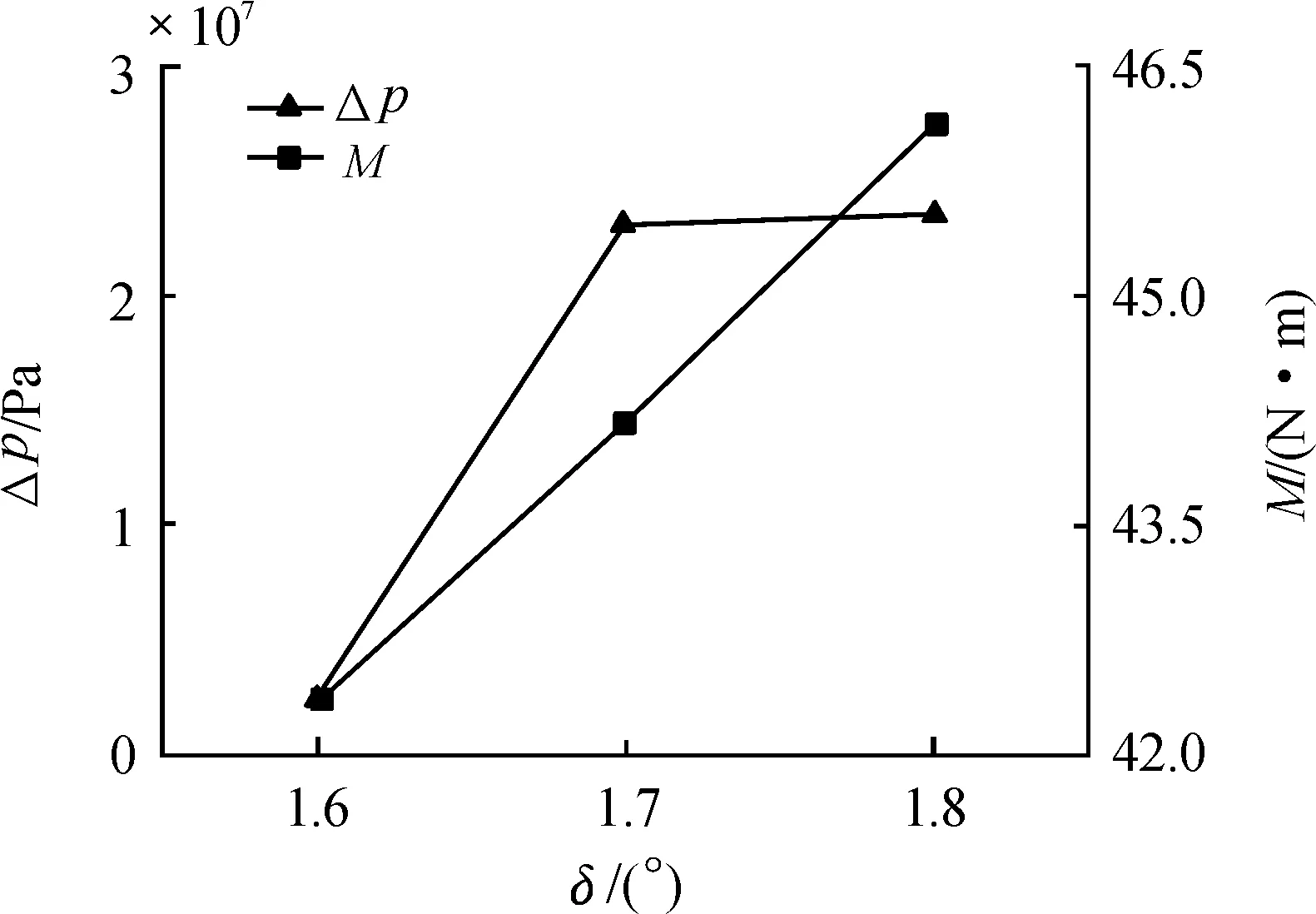

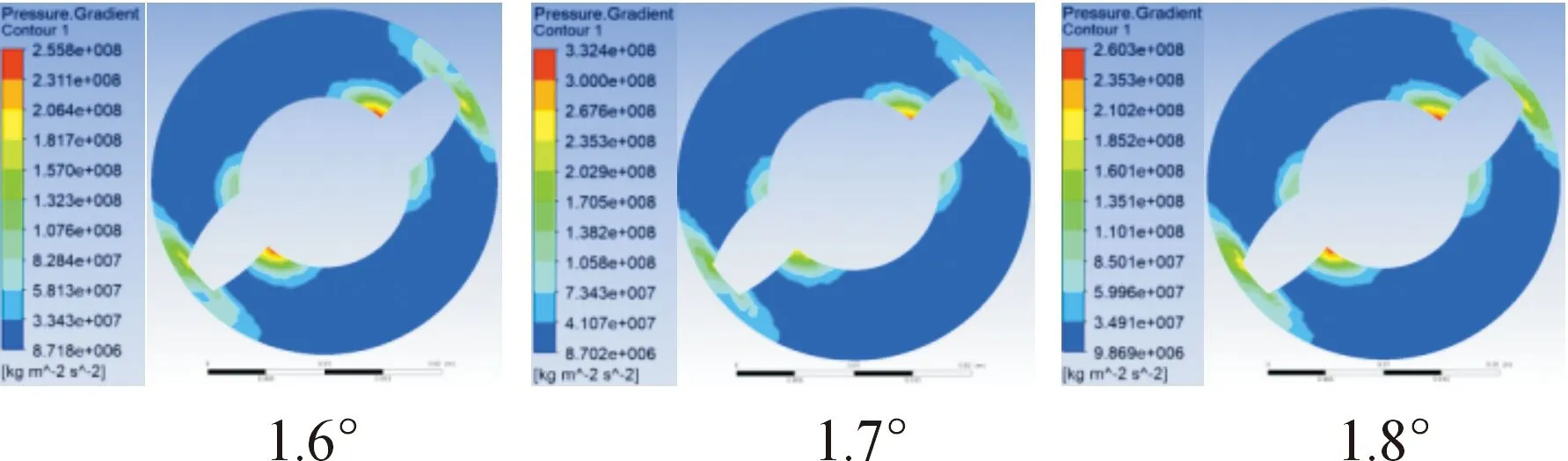

沿螺紋錐度認取z軸方向樣線,得到外錐度1.6°、1.7°、1.8°整體壓強分布趨勢如圖5,先上升再略下降,在螺桿頭部達到最大值。隨著外錐角的增加,進口壓力明顯減小,但是最大值穩定在32 MPa,即壓差增大。上升段最大壓強變化率為31.46%,下降段壓強變化率穩定在6.54%。模擬時設定出口為成型壓力30 MPa,實際情況中出口的壓強肯定是會波動的,加上進口流量一定的情況下,進口壓強相差無幾。因此,按照壓強變化的趨勢,隨著外錐角增加,機頭成型壓力逐漸變大,且1.6°時在設計壓力范圍之內。圖6是不同錐度下壓強差和扭矩值,與3.1節得出的結論一致,扭矩隨著外錐度增大而增大,即電機能耗增加。1.6°的壓強差為22.28 MPa,雖然比最大壓強差(1.8°)減少了5.35%,但是從圖7所示壓強梯度分布云圖來看,1.6°的最大壓力梯度為2.558×108kg/m2·s2,小于1.7°和1.8°的最大壓力梯度,說明其單位長度內的壓強變化較小,壓力分布更均勻,擠出藥的致密度更好。

圖5 不同錐度z軸壓強分布曲線

圖6 不同錐度下的壓強差Δp和扭矩M值

圖7 不同錐度XY截面壓強梯度分布云圖

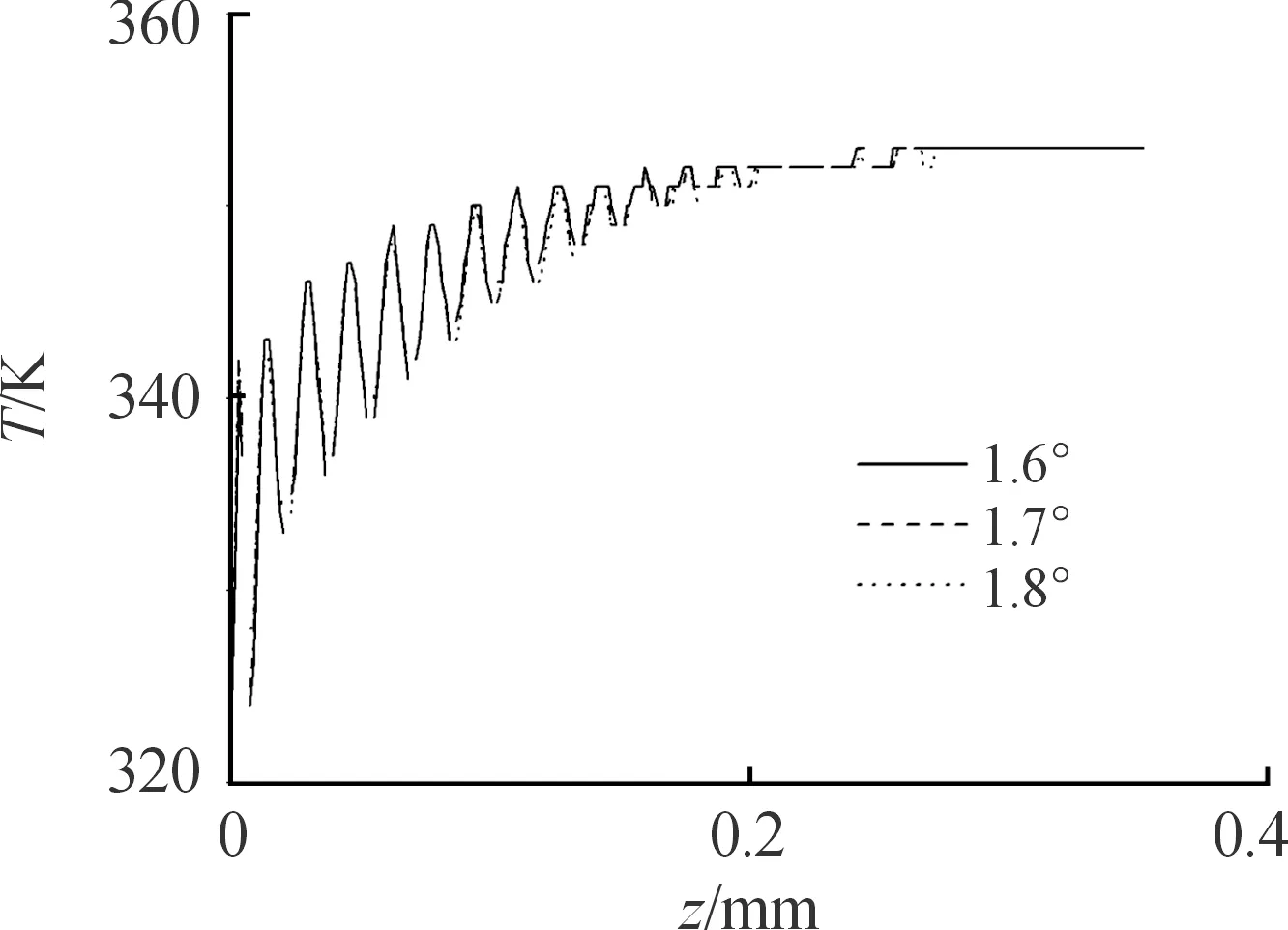

溫度是發射藥螺桿擠壓過程中重要因素,與壓力成正比,局部溫度過高,易發生爆破事故;與藥料粘度也有一定相關性,影響擠出藥流動狀態。擠壓時套筒分段加熱,加熱溫度相同,近似于等溫環境。從圖8-圖9可得,外錐角增大,溫度變化的趨勢基本一致,升溫速度和溫度波動沒有明顯變化。本文所取樣線靠近套筒壁面,溫度是比較高的,結合XY截面溫度分布,溫度由套筒壁面向螺桿壁面逐漸減小,可以看出錐角增大,在提高機頭壓力的同時,不會造成溫度急劇變化,保證發射藥類敏溫性材料的擠出加工安全。

圖8 不同錐度z軸溫度分布曲線

圖9 不同錐度下XY截面溫度分布云圖

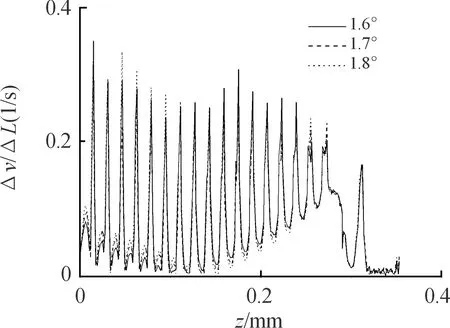

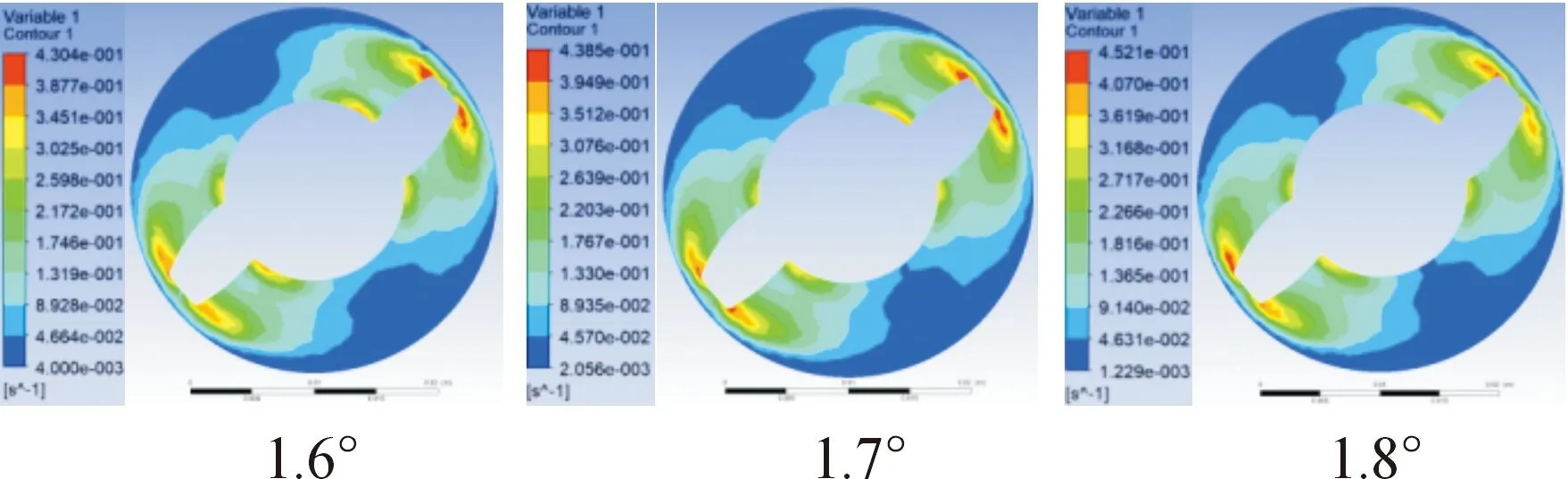

速度梯度即單位長度內速度的變化量Δν/ΔL(單位為s-1),同時也表示剪切速率,發射藥是典型的假塑性流體,流動規律為剪切變稀。分析圖10、圖11可得單螺桿擠壓的速度梯度呈周期性波動,波峰所對應的位置是螺棱邊緣處,螺棱附近的藥料受到螺棱頂端和套筒擠壓,摩擦力較大,剪切效果明顯。波谷對應的位置是螺槽中部,剛進入螺桿擠壓時,藥料的顆粒和粘度較大,易發生剪切;隨著螺桿擠壓流動到中部,藥料的粘度下降,流動性增強,剪切作用減小;擠壓過程中流道體積不斷變小,藥料越來越密實堆積在機頭,螺桿與藥料接觸時間長,剪切作用增加。外錐度1.6°XY截面速度梯度最大值為0.430 4 s-1,比1.8°減少了4.8%;最小值0.004 s-1,比1.8°增大了67.75%。外錐度1.6°的螺桿剪切最大值雖然略有下降,但是最小值增大,截面剪切作用更加均勻,整體剪切水平提升,擠壓流體的粘度能更快下降,有利于藥料流動。

圖10 不同錐度z軸速度梯度分布曲線

圖11 不同外錐度下XY截面速度梯度分布云圖

4 結論

1) 通過9組正交試驗,得到不同螺距P、外錐度A1和長徑比δ組合下混合硝酸酯發射藥流體的壓差Δp和扭矩M,對壓強差影響程度由大到小依次為外錐度、長徑比、螺距,對扭矩影響程度由大到小依次為螺距、外錐度、長徑比。

2) 在安全扭矩范圍內確定壓強差增加的結構參數組合為螺距P為30 mm、外錐度A1為1.8°和長徑比δ為10.56;并對比優化前后壓差和扭矩結果,新結構螺桿擠壓藥料時,壓差提高了11.45%,扭矩增加了26.03%。

3) 由于外錐度對壓差和扭矩的影響比較顯著,故采用單一因素法研究不同外錐度下藥料流動參數。外錐度從1.6°到1.8°,壓差變大且均在范圍之內,機頭壓力增加;螺桿扭矩減小,能耗降低。同時,錐度的變化對溫度分布沒有太大影響,不會造成局部溫度升高,不會引起爆破事故。外錐度小的螺桿整體速度梯度較小,但是截面梯度最小值變大,整體分布均勻,剪切作用更好。