一種航空發動機引氣負載系統的設計與應用

(海軍裝備部,西安 710089)

1 引言

航空發動機他機飛行臺領先試飛,可以提前釋放動力裝置研制風險、節約經費和縮短研制周期,提高試飛安全,加快航空發動機研制進程,被廣泛應用于航空發動機的試飛中[1-2]。航空工業發達國家一貫重視發動機通用飛行臺的系列化建設,俄羅斯、美國的官方試飛機構均有系列化的航空發動機通用飛行臺。此外,GE、普惠、羅-羅三家航空發動機公司,也都有各自的通用飛行臺用于發動機取證試飛。我國先后建設了兩代航空發動機通用飛行臺,對多種型號發動機進行飛行試驗,為我國航空發動機的研制和改進、新型飛機的安全飛行和定型以及航天和能源事業的發展做出了重大貢獻[3]。

作為航空發動機他機領先試飛中的重要環節,航空發動機的引氣負載提取,能夠提前暴露動力裝置薄弱環節,在型號研究中被廣泛應用。一般來說,發動機引氣主要用于冷卻系統、增壓系統和發動機防冰系統[4-6],飛機引氣用于發動機進氣道唇口防冰系統、飛機環控系統液冷罐增壓、飛機燃油系統油箱增壓[7-10]。航空發動機引氣負載系統是通過消耗掉發動機引氣,以模擬飛機引氣以及發動機引氣的狀態[11-12]。國軍標GJB 243A-2004[13]《航空燃氣渦輪動力裝置飛行試驗要求》明確提出:以新型飛機、直升機為首選配裝對象的新型動力裝置的飛行試驗,只有在發動機及對飛行安全有重大影響的動力裝置附件和系統通過高空模擬臺試驗及飛行試驗臺試驗的前提條件下,才允許選擇該新型飛機、直升機作為試驗載機。該標準中引氣負載系統即用于考核引氣對被試發動機的影響。為實現航空發動機他機領先試飛中的技術要求,需研制滿足發動機地面和飛行時引氣負載試驗要求的引氣負載試驗系統。為此,針對航空發動機他機領先試飛,本文設計研制了一種發動機引氣負載系統,為不同型號發動機引氣系統設計提供參考。

2 引氣負載系統研制總體要求

2.1 引氣負載系統布局

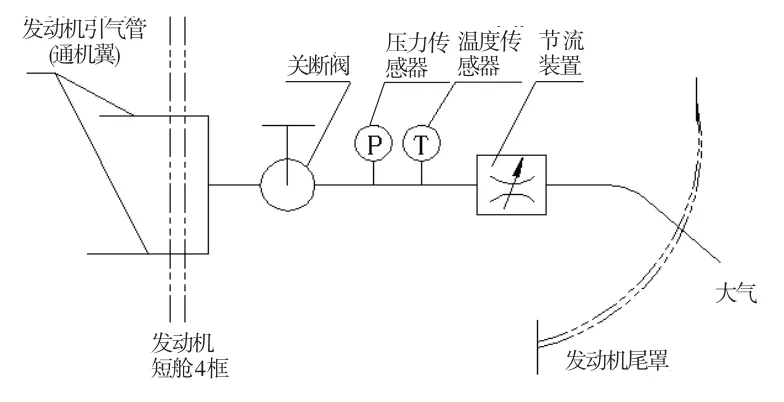

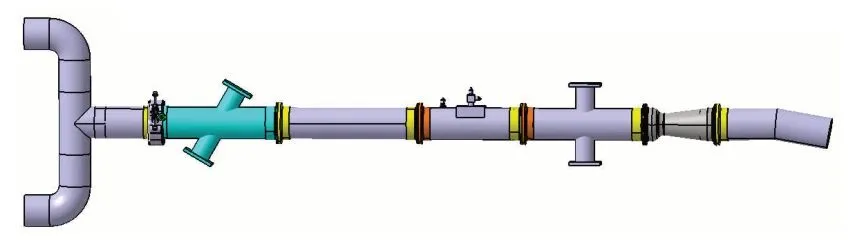

圖1給出了整個引氣負載系統的安裝框圖。在發動機短艙4 框后端引氣管上設計關斷閥、節流裝置,調節節流裝置控制引氣流量,并通過發動機尾罩排入大氣,完成整個引氣負載試驗。

圖1 引氣負載系統安裝框圖Fig.1 Air intake load system installation clock diagram

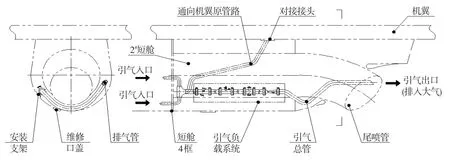

圖2為引氣負載系統整體布局圖。在發動機2#短艙4 框后端通向機翼處,拆掉該部位通向機翼的引氣管及其相關附件,將通向引氣管對接接頭封堵后,在4 框后端引氣管上設計本引氣負載系統。引氣通過關斷閥、流量測量裝置、引氣控制閥,利用調節節流裝置控制排出的引氣流量。短艙內部管路布置復雜,需進行現場測繪才能完成對短艙內部的實際取樣。除了原引氣管路及其他管路外,還需安裝發動機的連桿,引氣負載系統所含壓力調節/關斷閥、流量測量裝置、引氣流量控制閥、限流文氏管等部件。

結合圖2引氣負載系統整體布局及排氣管進行現場布置,排氣管及引氣負載系統通過安裝支架與短艙固定連接。為便于維修,壓力調節/關斷閥、流量測量裝置、引氣流量控制閥、限流文氏管等主要部件應布置在維修口蓋附近,使其在可維修、檢查范圍內。

圖2 引氣負載系統整體布局圖Fig.2 Overall layout of air intake load system

2.2 主要技術指標

航空發動機引氣負載系統工作的環境即為飛行臺實際包線范圍內短艙的工作環境。一般為工作溫度-45℃~+70℃,相對濕度≤95%(25±5℃),振動滿足GJB 150.16A-2009[14]振動環境試驗要求。為滿足引氣負載系統不同流量調節范圍需求,系統空氣流量調節范圍一般為0~2 000 kg/h。工作介質為高壓空氣,其工作溫度和壓力即為壓氣機引氣的溫度和壓力,一般為100~280℃和0.3~1.0 MPa(相對壓力)。

為滿足引氣負載系統不同流量調節的需求,設置壓力調節/關斷閥、流量調節閥、流量測量裝置和限流文氏管,以保證設備的正常使用和安全。氣體管路均采用不銹鋼管制造,加工應光滑,無毛刺、裂痕、壓痕等缺陷;連接處應密封性良好,耐壓性合格,高壓高溫時無變形。流量測量裝置加工完成后,需經過校準試驗給出校準系數。引氣管路進口應安裝引氣總壓測頭,并預留總溫測量安裝接口。引氣負載系統相關管路、設備等需安裝在飛機2#短艙,且系統安裝及固定不影響飛機及其他試驗任務系統的正常工作。引氣負載系統裝機前需進行實驗室試驗,安裝完成后進行管路密封性試驗,應無氣體泄漏。引氣負載系統在飛機上安裝時,需按照HB 7261-1995[15]《科研試飛航空機務工程要求》中的相關規定進行檢查。因安裝空間有限,要求整個系統結構緊湊、體積小巧,管路及設備易于檢查、維修和調換。

3 引氣負載系統方案設計

3.1 系統組成及布局

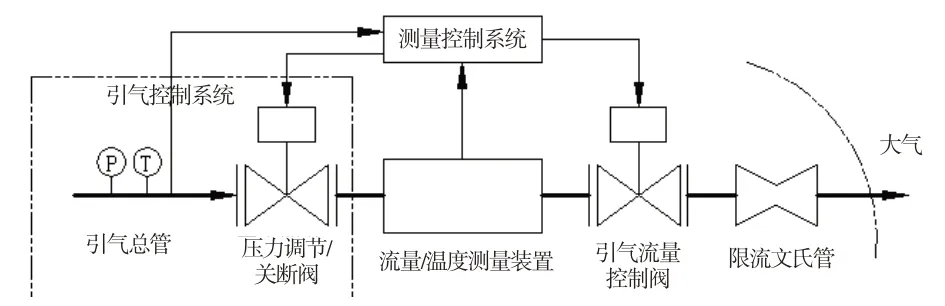

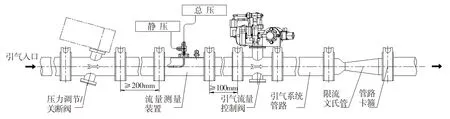

圖3為引氣負載系統組成示意圖,主要由引氣控制系統、測量控制系統、流量/溫度測量裝置、引氣流量控制閥及限流文氏管等組成。引氣負載系統通過測量控制系統,控制壓力調節/關斷閥和引氣流量控制閥,測量、顯示和記錄流量測量裝置獲取的參數。

圖3 引氣負載系統組成示意圖Fig.3 Schematic diagram of air intake load system

完成引氣負載系統的改造安裝后,通過引氣控制系統使其進入工作狀態。根據測量段測量的壓力和溫度計算引氣流量,并將計算的引氣流量顯示在測控系統屏幕上。根據計算流量通過引氣流量控制閥將引氣調節至試驗要求流量,從流量控制閥流出的氣體通過限流文氏管排入大氣。

壓力調節/關斷閥安裝在發動機短艙內,當需要從發動機引氣時,在操縱面板上打開壓力調節/關斷閥,發動機總管氣體進入引氣負載系統。當不需要從發動機引氣時,關斷該閥門,并在閥門之前測量引氣的溫度及壓力。

3.2 系統結構

圖4、圖5分別為引氣負載系統三維示意圖和結構圖。管路通過卡箍進行密封連接,且所有管路均按要求采取保溫防護處理。部件中,壓力調節/關斷閥、引氣流量控制閥、限流文氏管、卡箍為采購件,流量測量裝置、引氣負載系統管路為設計加工件。通過測量總壓和靜壓,獲取總靜壓差數據,進行流量的測試計算。為保證測量數據的準確性,流量測量裝置入氣端直管長度不小于200 mm,出氣后端直管長度不小于100 mm。

圖4 引氣負載系統三維示意圖Fig.4 3D diagram of air intake load system

圖5 引氣負載系統結構圖Fig.5 Structural block diagram of air intake load system

3.3 控制系統設計

為實現發動機從高壓級引氣到低壓級引氣之間的相互轉換、引氣的關斷功能以及引氣壓力的調節,設計了相應的引氣控制系統,實現了發動機引氣監控和指示。

3.3.1 系統組成

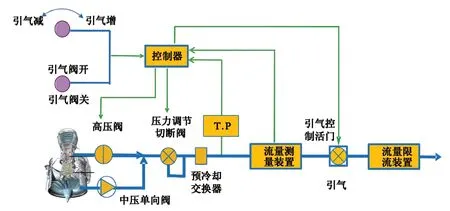

為了對引氣負載系統各閥門以及壓力和流量進行控制、測試、顯示,系統配置了一個PLC控制器、引氣控制活門、流量測量裝置、壓力傳感器(P)和相應的控制附件等。PLC控制器由CPU機架、電源模塊、處理單元、離散量輸入模塊、離散量輸出模塊、模擬量輸入模塊、顯示器等組成。引氣負載控制系統還包含中壓單向閥、高壓閥、壓力調節切斷閥、預冷卻交換器、溫度傳感器(T)等。通過氣動伺服控制活門開度,實現了引氣流量的無級調節,滿足了不同工況條件下的引氣流量需求。整個引氣負載系統控制如圖6所示。

圖6 引氣加載控制總圖Fig.6 General control diagram of air inlet loading

3.3.2 低壓級引氣控制

低壓級引氣由中壓單向閥和低壓級引氣總管等組成。中壓單向閥安裝在發動機壓氣機低壓級引氣口的下游,其作用是僅允許低壓級引氣流通過,防止高壓級引氣時氣流倒流至低壓級引氣口。控制器控制高壓閥關閉,來自低壓級的壓縮空氣驅使中壓單向閥打開,系統從發動機低壓級引氣。

3.3.3 高壓級引氣控制

高壓級引氣由高壓閥和高壓級引氣總管等組成,高壓閥供電電壓為28 VDC,由飛機提供電源,控制器一個開關通道控制通斷。通過控制器和壓力傳感器測量發動機引氣壓力。當發動機引氣壓力不足時,控制器控制高壓閥接通電源,引出高壓空氣,高壓級高壓氣流驅使中壓單向閥關閉,系統從發動機高壓級引氣。當發動機低壓級引氣壓力滿足系統引氣需要時,控制器控制高壓閥斷開電源,來自低壓級的壓縮空氣驅使中壓單向閥打開,氣流供入下游。

3.3.4 壓力調節

壓力調節切斷閥供電電壓為28 VDC,由飛機提供電源,其通斷由控制器控制。壓力調節切斷閥通過感受其出口氣流壓力信號自動調節,控制蝶形活門開度實現壓力調節功能。

3.3.5 引氣控制

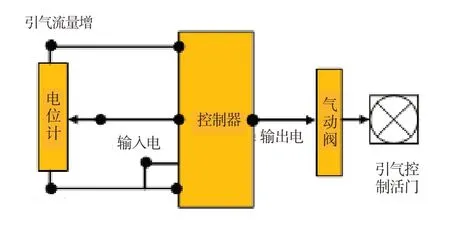

引氣流量控制采用無級調節的氣動伺服控制活門。引氣流量調節分為自動調節和手動調節,用開關控制控制器,控制器通過判斷不同的觸點接通控制活門開度增加或減少,調節引氣流量的大小。控制器通過設定的流量自動控制電動活門,此時為引氣流量的自動調節。通過調節電位計電阻輸出給控制器,控制器根據電位計電阻的大小輸出給氣動伺服控制活門0~10 V 電壓;控制氣動伺服控制活門的輸入電流,調節活門的大小,從而控制引氣流量,可在其引氣流量范圍內實現無級調節。手動調節控制原理如圖7所示。

圖7 手動調節控制原理Fig.7 Manual control schematic diagram

3.4 引氣流量測量

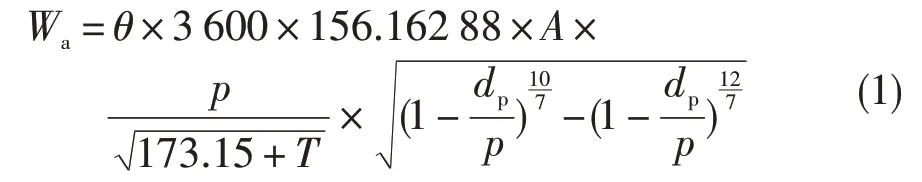

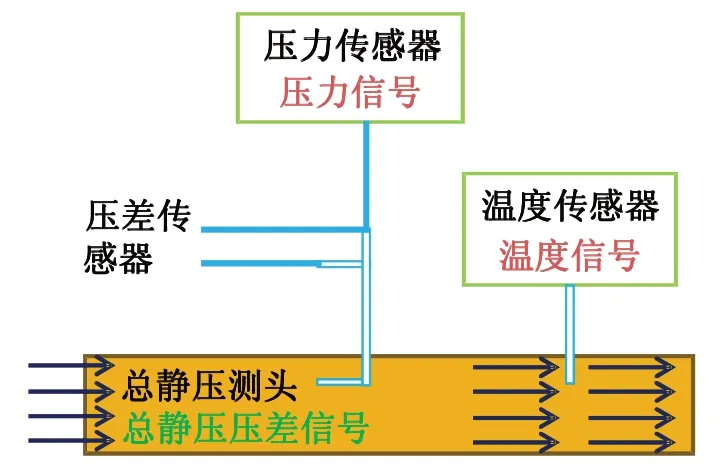

引氣流量測量裝置采用了與引氣總管相同管徑的直管段,測量設備包括總靜壓測頭、壓力傳感器、壓差傳感器以及溫度傳感器等,見圖8。控制器采集來自流量測量裝置的信號參數,主要包括總靜壓壓差信號(dp/kPa),壓力信號(p/kPa),溫度信號(T/℃),測量裝置通經的測量面積(A/m2)。根據流量測量裝置的溫度校準系數θ,由公式(1)可計算出引氣流量(Wa/(kg/h))[16-17]。

圖8 流量測量裝置Fig.8 Principle of flow measuring device

4 應用實施

引氣負載系統須完成管路密封性試驗和地面實驗室試驗,在所有試驗合格后方可裝機使用。對某型發動機引氣負載系統,首先進行產品外觀檢查,確認表面無壓傷、裂紋、毛刺、銹蝕等缺陷,產品標記清晰、準確,標志位置符合圖樣規定;然后檢查管路氣密性;最后將所設計的引氣負載系統裝機,進行地面試驗。結果表明,系統工作正常,最大引氣量達到所要求的引氣量,發動機工作穩定。

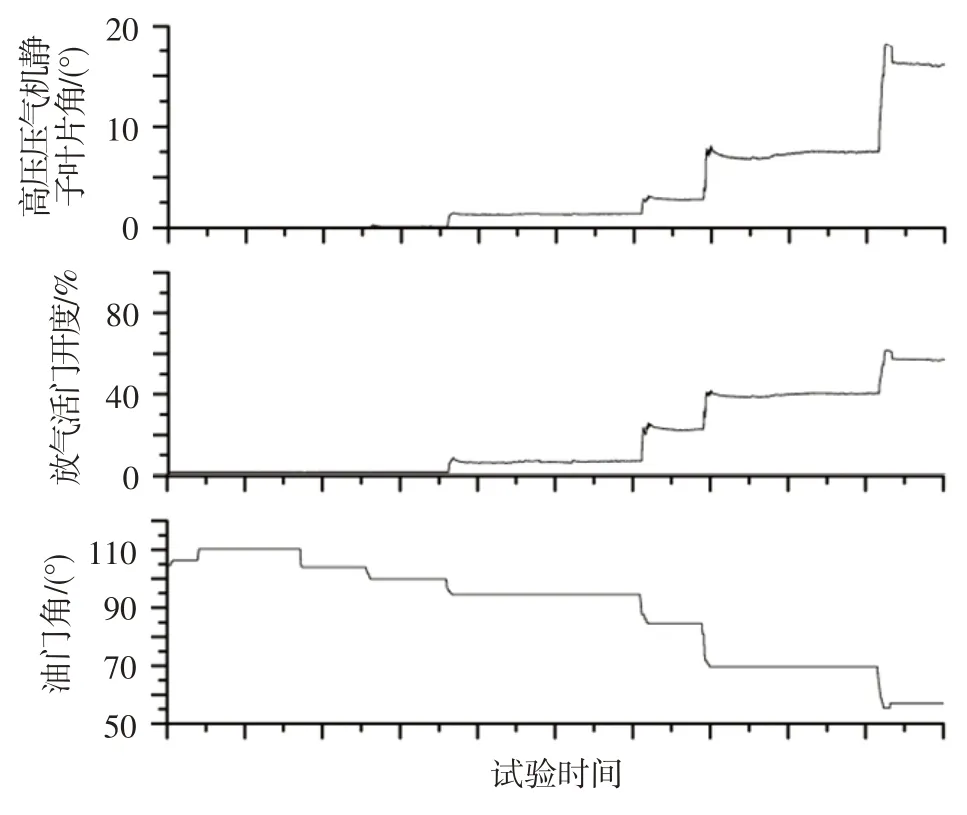

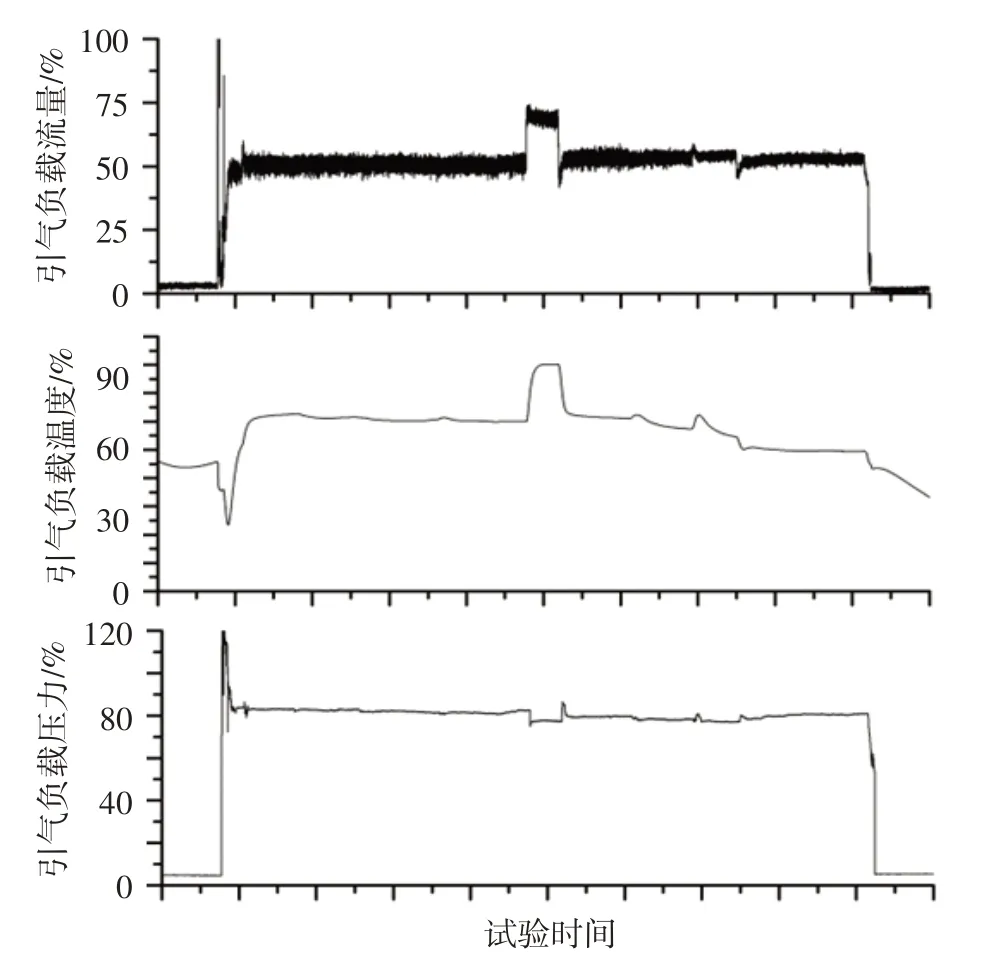

在某一飛行高度和飛行速度條件下進行了相關引氣加載飛行試驗,結果見圖9。由圖可看出,不同發動機狀態(油門位置)下,放氣活門開到相適應的角度,引氣量達到對應的水平。隨著引氣量逐漸加大,發動機部件之間原有的平衡受到影響,此時自動調節系統調節高壓壓氣機靜葉角度以保持發動機的穩定工作。圖10 給出了某架次試驗時引氣負載流量、溫度和壓力的變化。可看出,引氣負載突變時引氣壓力、溫度和引氣量都有一個短時的超調瞬態過程或沖擊。這表明系統在不同引氣負載下工作穩定、性能穩定,達到了預定的設計和試驗目的。

圖9 不同引氣流量狀態下發動機的穩定工作結果Fig.9 Steady operating results of the engine at different exhaust flow rates

圖10 發動機不同狀態下引氣參數的變化Fig.10 Variation of air bleeding parameters under different conditions

5 結論

(1)根據發動機飛行臺試飛需求,結合短艙結構,提出了一種航空發動機引氣負載系統設計方法,實現了航空發動機飛行臺引氣負載提取。

(2)該引氣負載系統獨立于飛行臺載機,通過壓力調節/關斷閥、流量測量裝置、引氣流量控制閥、控制系統等,實現了對發動機不同流量引氣的提取及控制。

(3)該引氣負載系統在不同工況條件下工作性能穩定,達到了預定目的,其設計方案、方法具有一定的通用性,為后續不同型號發動機引氣負載系統研制提供了依據。