基于雙級振動篩馬鈴薯收獲機的設計與仿真

黃偉鋒,孫 浩

(福建農林大學機電工程學院,福建 福州 350028)

0 引言

馬鈴薯作為世界經濟性產物,具有耐寒、耐旱、適應性強等特性,能為人類提供豐富的營養物質[1]。我國馬鈴薯產量在世界位列前茅,種植面積高達520.5 萬公頃[2]。隨著馬鈴薯產業的不斷壯大,種植面積的擴增,低機械化水平已不能滿足馬鈴薯收獲的要求。設計一種高效率的馬鈴薯收獲機不僅能改善土薯分離效果,而且降低了馬鈴薯損傷率,具有重要的意義。

國內馬鈴薯收獲機發展緩慢,技術落后于歐美發達國家。人工收獲和機械收獲是主要的兩種收獲形式。部分地區仍然靠人畜力,這種方式需要消耗大量人力而且費時。直到20世紀60年代,中國研究者開始分析歐美國家機具的基礎上研發了第一臺升運鏈式馬鈴薯收獲機,但是因為傷薯率高等問題,并沒有得到廣泛的推廣和應用[3]。20 世紀70 年代中期,國內手扶拖拉機的興起帶動了馬鈴薯收獲機發展,于是鼠籠式馬鈴薯收獲機隨之出現。但由于動力條件限制并沒得到廣泛的應用。直到70 年代末,我國成功研發了配套動力50~80 馬力,生產效率每小時可達5~9 畝,1979 年農機展覽會后,馬鈴薯收獲機的研發得到重視為后來的發展提供了有利的環境,國家將所有馬鈴薯收獲機樣機都投放在黑龍江省農業機械工程研究院,為研究單位相互交流提供方便[4]。20 世紀90 年代中期,隨著國產四輪拖拉機的興起,馬鈴薯收獲機的研發進入高潮階段[5]。我國馬鈴薯收獲機研究已經有幾十年了,但是技術發展緩慢,主要有兩個原因:1)配套動力不足以滿足機具性能要求。相比于國外,最低配套動力可達187 kW 以上,而國內對小型收獲機只有9 kW~11 kW 配套動力,難以滿足薯塊挖掘和分離的動力。2)明薯機構不夠完善,土薯分離率不高。目前升運鏈式和振動式為馬鈴薯收獲機主要的兩種形式。升運鏈式馬鈴薯收獲機存在的主要問題:輸送鏈輸送距離短,導致土-薯沒有足夠的分離時間,因此需要后續的撿拾才能完成土薯分離,增加了勞動力;升運鏈輸送速度不合理會導致挖掘鏟部位土塊堆積從而增加整機牽引阻力,影響作業效率。振動式馬鈴薯挖掘機在使用中存在的問題:動力匹配困難、振動頻率單一、土薯分離效果差、傷薯率高等問題。

本文利用偏心輪滑塊機構振動原理設計一種雙級振動篩。其中一級振動篩振幅、速度、加速度都大于二級振動篩,來適應馬鈴薯在收獲過程中不同階段對振動篩的運動特性要求,以期改善馬鈴薯的損傷情況。

1 振動篩建模和工作原理

如圖1 所示,通過Solidworks 三維建模軟件建立電機軸、偏心輪、連桿、振動篩并進行裝配。電機軸偏心距r1,在偏心輪外套著連桿1,距離電機軸r2位置為凸起的銷軸,與連桿2 連接。電機軸扭矩經過偏心輪帶動連桿1、連桿2 運動。在連桿帶動下,一級、二級振動篩做不同振幅的振動。一級振動篩(前篩)振動加速度大,使土壤和馬鈴薯運動程度劇烈,加快土塊破碎、透篩。二級振動篩(后篩)振動速度緩慢,篩上主要以馬鈴薯為主,此時振動幅值小,降低馬鈴薯向后拋送過程中的損傷率。

圖1 雙級振動篩模型

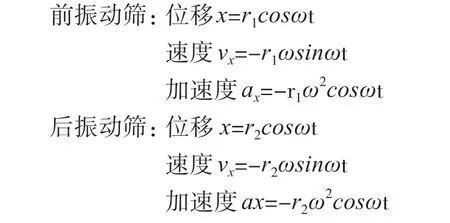

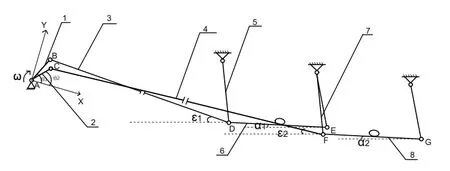

2 前后振動篩運動分析

圖1三維模型可以簡化為如圖2所示的運動簡圖。由于曲柄長度遠遠小于連桿,所以振動篩可以看作振幅A=2r 的往復振動。以振動篩振動方向為X軸,垂直X軸方向為Y軸建立直角坐標系,前后振動篩振動方向近似看作重合,都沿X 軸方向,因此共用一個坐標系,其中α1、α2為前后振動篩篩面傾角,ε1、ε2為前后振動篩振動方向角,前振動篩曲柄半徑為r1=30 mm,后振動篩曲柄半徑為r2=20 mm。以曲柄與X 軸正半軸重合位置為位移起始相位,推導振動篩位移、速度、加速度關系:

ω-曲柄角速度(rad/s),t-時間(s)。

3 振動篩設計要求及運動仿真

3.1 振動篩設計要求

根據馬鈴薯收獲機作業要求,馬鈴薯在不跳離篩面的情況下,向篩口滑動的距離大于向篩尾滑動的距離,一般要求損傷率小于5%,擺幅15 mm ≤A ≤35 mm 振動篩質心X方向速度|Vx|≤1 m/s,振動篩質心Y方向速度|Vy|≤0.2 m/s,質心合成加速度平均值a≤20 m/s2[6-7]。

圖2 雙級振動篩運動簡圖

3.2 Adams運動仿真與分析

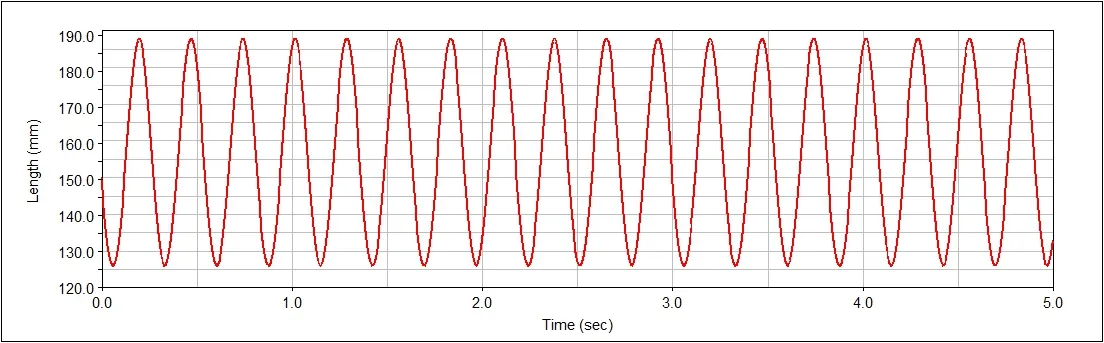

振動篩的運動特性直接決定土薯的分離效果及馬鈴薯的損傷情況,因此需要對所建立的模型進行運動仿真。將三維模型保存為igs 格式后導入Adams 軟件,設置材料為45#鋼,對曲軸添加轉動副和驅動轉速w=220 r/min,對連桿、吊桿、振動篩以及偏心輪添加轉動副,前振動篩篩面傾角α1=5.5°后振動篩篩面傾角α2=6.5°,仿真時間5 s,步長0.01 s,通過Adams后處理獲得振動篩位移、速度、加速度相應曲線。

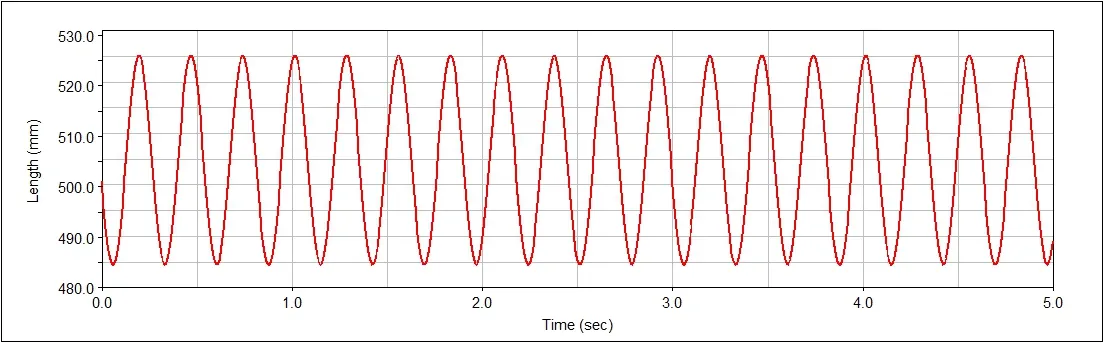

圖3、圖4 為前后振動篩振幅隨時間變化情況,表現為周期振動。其中前振動篩振幅約為30 mm,后振動篩振幅約為20 mm,前振動篩的振幅大于后振動篩這與曲柄半徑大小設計有關。

圖3 振動前篩振幅

圖4 振動后篩振幅

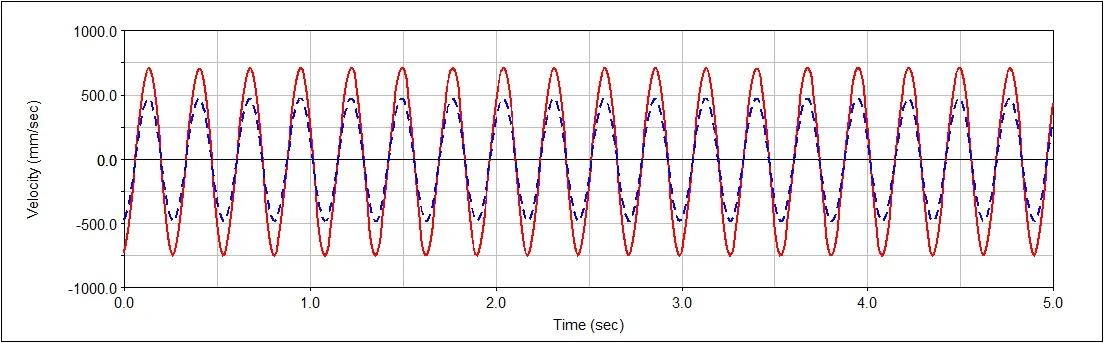

圖5 為前后振動篩在收獲機前進方向的速度變化,前振動篩速度最大值約為0.75 m/s,后振動篩速度最大值約為0.48 m/s。圖6為前后振動篩在Y方向的速度變化絕對值均小于0.2 m/s 且后振動篩在Y 向的速度明顯小于前振動篩,此時馬鈴薯不易被拋起減小與振動篩柵條的碰撞損傷。

圖5 前后振動篩X 方向速度

圖6 前后振動篩Y 方向速度

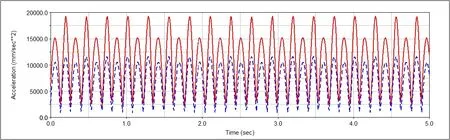

圖7 為前后振動篩合成加速度均小于20 m/s2。仿真結果表明各項運動參數符合馬鈴薯收獲機振動篩的設計要求,可以滿足物料向后輸送的條件。且前振動篩振幅、速度和加速度都大于后振動篩,這有利于土-薯分離和減小馬鈴薯在振動篩上的損傷率。

圖7 前后振動篩合成加速度

4 偏心輪有限元分析

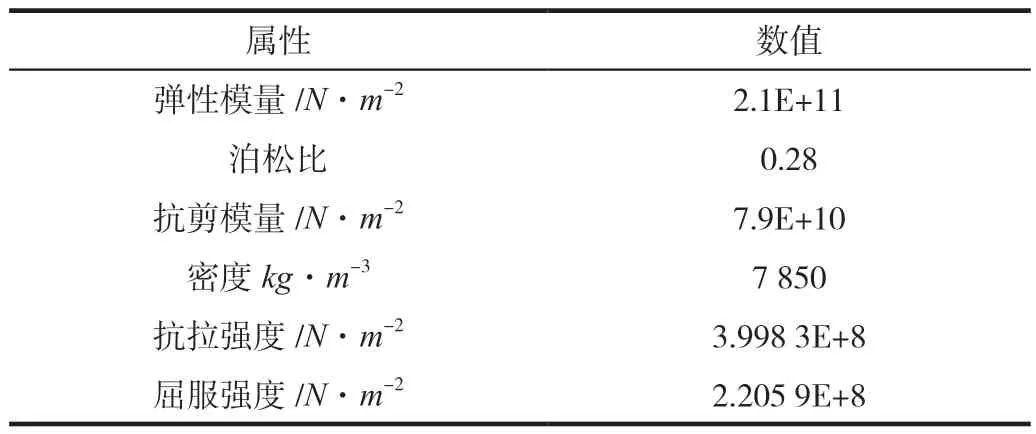

該雙級振動篩的實現主要靠偏心輪提供振動源,因此需要對偏心輪的強度及其振動模態進行有限元分析。偏心輪材料為45#鋼,材料具體屬性如表1所示[8]。

表1 45#鋼材料參數

4.1 偏心輪靜力學分析

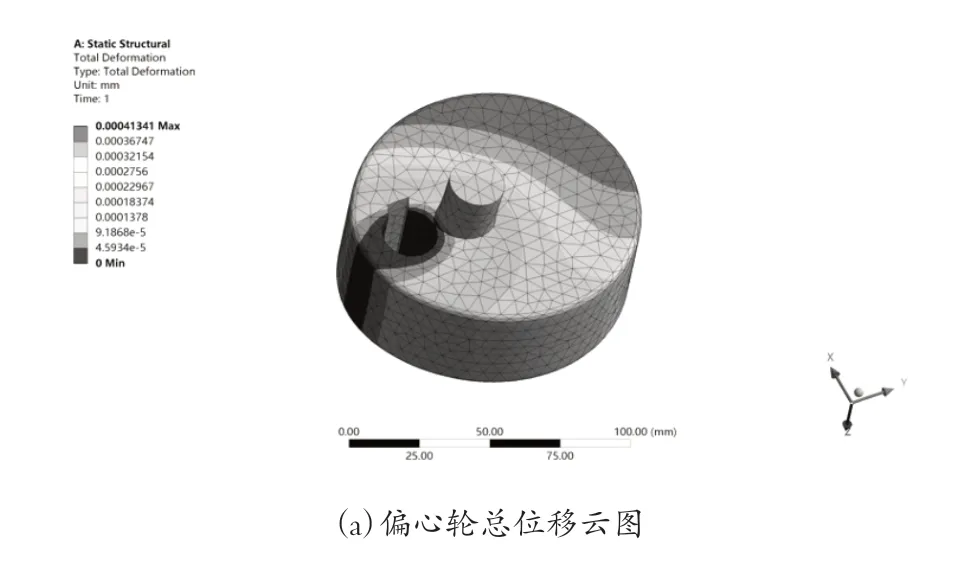

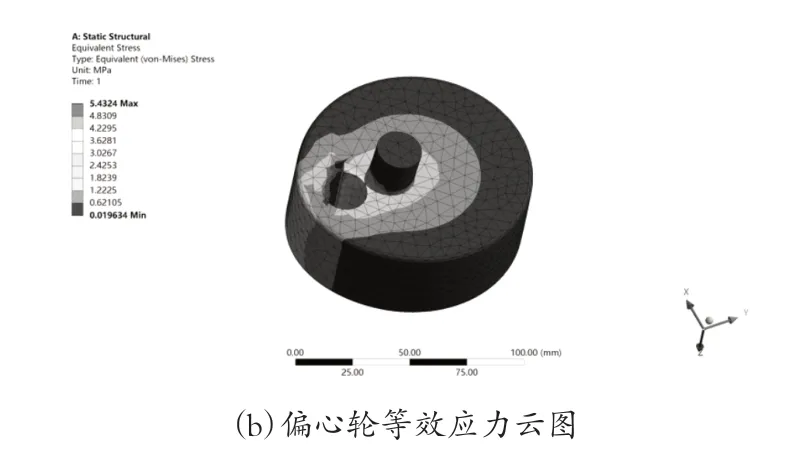

將偏心輪導入Ansys Workbench中并賦予材料、劃分網格、添加約束和載荷。對偏心輪添加圓柱副約束,同時施加轉速載荷,轉速大小為ω=230 rad/s。仿真結果如圖8所示:偏心輪最大位移為0.000 4 mm 相對于結構的總體尺寸,偏心輪變形量非常小,可以忽略;最大應力為5.43 MPa位于孔的邊緣處,且小于材料的屈服強度220 MPa,強度校核安全。

圖8 偏心靜力學分析結果

4.2 偏心輪模態分析

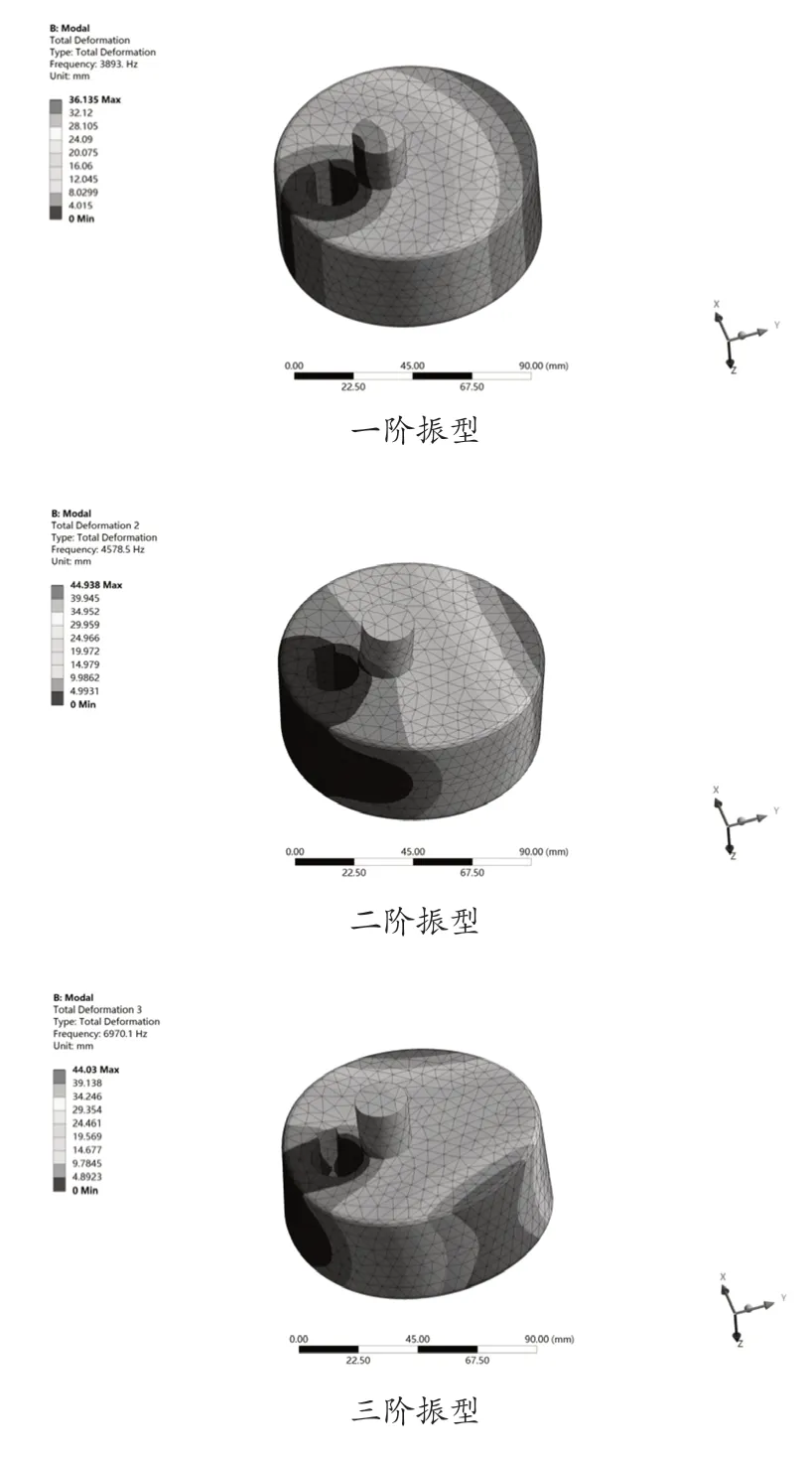

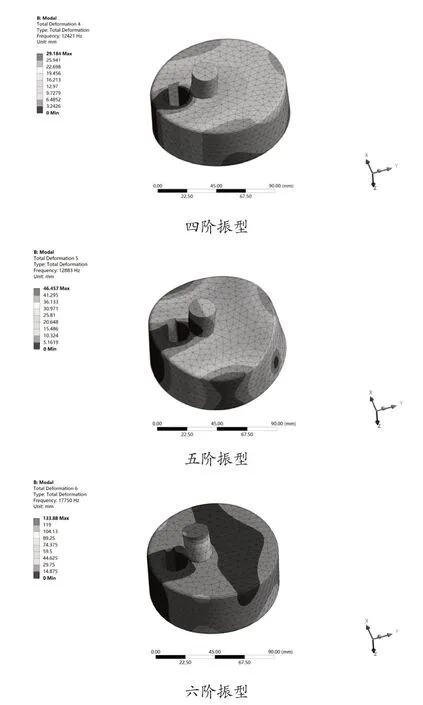

模態分析主要是求固有頻率和振型,低階固有頻率對結構的振動影響較大,低階振型直接決定結構的動態特性。對結構固有頻率的提取的意義在于在為結構設計提供依據,避免發生共振,模態分析可以簡單的分為有約束的普通模態分析和無約束的自由模態分析,本文對偏心輪采用有約束的模態分析即對偏心輪添加圓柱副約束。該設計電機軸的轉速為220 r/min,在該運行工況下的轉動基頻為3.667 Hz,遠遠小于最小固有頻率,因此不會發生共振,滿足振動特性設計要求,偏心輪前6 階固有頻率如表2 所示。圖9 為偏心輪前六階振型,其中第一階振型表現為偏心輪沿周向旋轉,第二階振型表現為上下擺動,第三階、第五階、第六階振型表現為左右擺動,第四階振型為橫向拉伸。

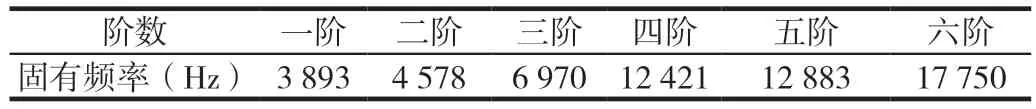

表2 偏心輪前6 階固有頻率

圖9 偏心輪前六階振型

5 結語

針對目前小型馬鈴薯收獲機傷薯率高,土-薯分離效果差等問題,設計一種雙級振動篩,使馬鈴薯在運輸過程中產生不同程度的振動響應來提高馬鈴薯收獲率,并通過仿真分析驗證其合理性。主要結論如下:

1)通過偏心輪振動原理利用Solidwork 建模,設計一種雙級振動篩,在同一個動力源下產生不同振幅、速度、加速度的運動特性來滿足和適應馬鈴薯收獲要求。

2)通過Adams 運動學軟件對模型進行動力學仿真,其中兩級振動篩振幅、速度、加速度均滿足馬鈴薯收獲機振動特性要求,且一級振動篩振動篩振幅為30 mm,X方向的速度最大值為0.75 m/s,二級振動篩振幅為20mm,X方向的速度最大值為0.48 m/s,一級振動篩Y 向速度、加速度均大于二級振動篩,有利于土-薯分離。

3)通過Ansys Workbench 對偏心輪進行靜力學和振動模態分析,偏心輪受到的最大應力為5.43 MPa 位于孔的邊緣處,且小于材料的屈服強度220 MPa,強度校核安全。振動偏心輪最小固有頻率3 893 Hz 遠遠大于電機轉動頻率,因此不會發生共振。