某發射場空氣氣源潔凈度異常分析及對策

張利軍,李朋虎,趙立芬,徐緋然

(1.中國西昌衛星發射中心,四川西昌 615000;2.中國西昌衛星發射中心,海南海口 570100)

1 引言

航天發射場供氣系統承擔著火箭和航天器的氣體保障任務,為火箭、航天器在測試、置換、加注、發射時提供各種壓力、純度和品質要求的壓縮空氣、氧氣、氮氣等,所需氣體最高壓力可達42 MPa以上。某濱海發射場承擔新一代運載火箭的測試發射任務,建有規模龐大的航天發射場供氣系統,空氣供氣系統任務繁重。發射場火箭測試廠房空氣質量直接影響產品測試流程,甚至會影響整個任務進程,氣源質量控制非常重要。

本文中,筆者對某濱海發射場火箭測試保障廠房空氣氣源潔凈度某次異常情況進行了分析,確定異常原因為壓縮機潤滑油在氣缸潤滑過程中,由于高溫、高壓使其發生氧化和裂解,形成的醇、醛、酮、酸以及含氧不溶物進入氣瓶,并制定了更換壓縮機潤滑油和更換吸附能力更強的分子篩的措施進行解決,并進行了多次驗證分析,確保了供氣質量滿足航天產品測試要求。本文提出的分析方法和更換壓縮機潤滑油、更換分子篩對策也可用于國內其他發射場的空氣質量控制,確保火箭和航天器測試過程中的用氣質量,保證航天發射任務成功。

2 發射場空氣氣源質量控制

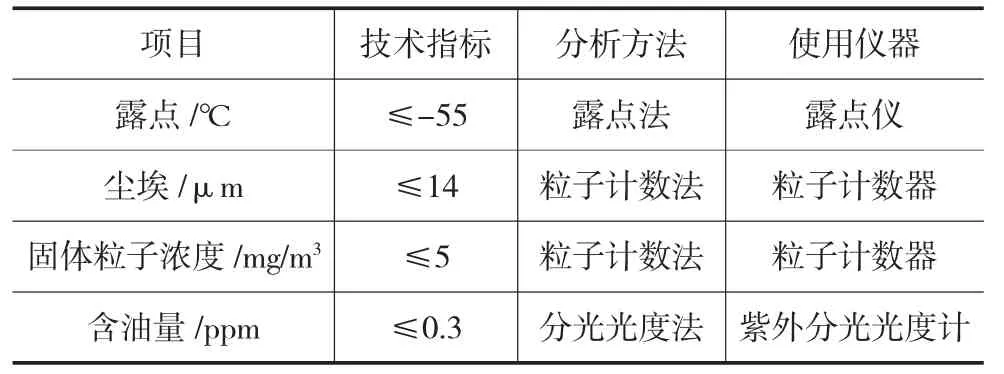

發射場供氣系統氣源(高壓氣體)品質控制至關重要,一般采用對氣源取樣檢測與標準比對的方法,確認氣體質量空氣的技術指標見表1。除此之外,為確保氣源潔凈度,還通過空氣供氣管路(高壓管路,≥20 MPa)收集工裝進行顆粒物檢測,通過白綢布收集后,進行目測。

表1 空氣的技術指標及監測方法

3 空氣氣源潔凈度檢查異常概述

3.1 異常氣源系統運行流程

測試廠房空氣源來自于綜合氣源庫,常壓空氣經空氣壓縮機壓縮后,由干燥器進行除油、干燥進入氣瓶儲存,經化驗室化驗分析合格后,再通過外線管路輸送至廠房供產品測試使用。

3.2 氣源潔凈度異常現象描述

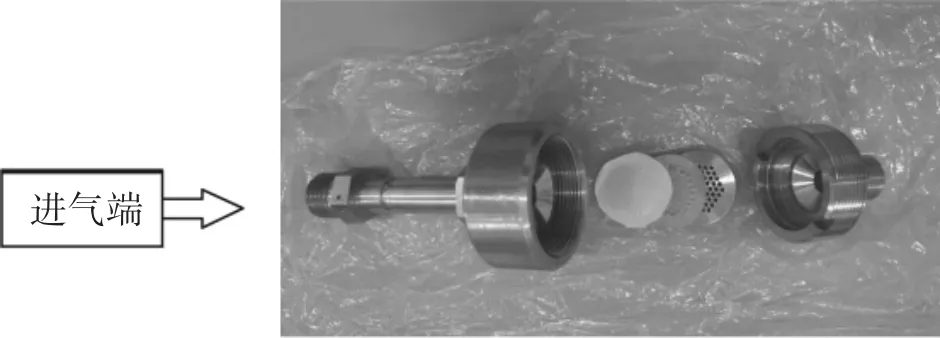

在某任務地面設備恢復準備階段,崗位人員對測試廠房空氣氣源潔凈度進行檢查時,發現某高壓的空氣供氣管路用收集工裝(圖1)收集用的白綢布呈淡黃色,用清水無法洗凈,而將綢布蘸酒精可洗凈。

圖1 氣源管路收集工裝

4 氣源潔凈度檢查異常問題分析

首先通過空氣管路進行含油量檢測分析判定污染物來源位置,然后對可能產生異常問題的因素,包括管路(氣瓶)內壁雜質和材質進行檢測分析和試驗驗證,最后確定氣源潔凈度檢查異常問題多余物的來源。

4.1 多余物來源初步判定

在庫區不同高壓的配氣板集氣管接口處用收集工裝進行5 min收集,白綢布均呈淡黃色。

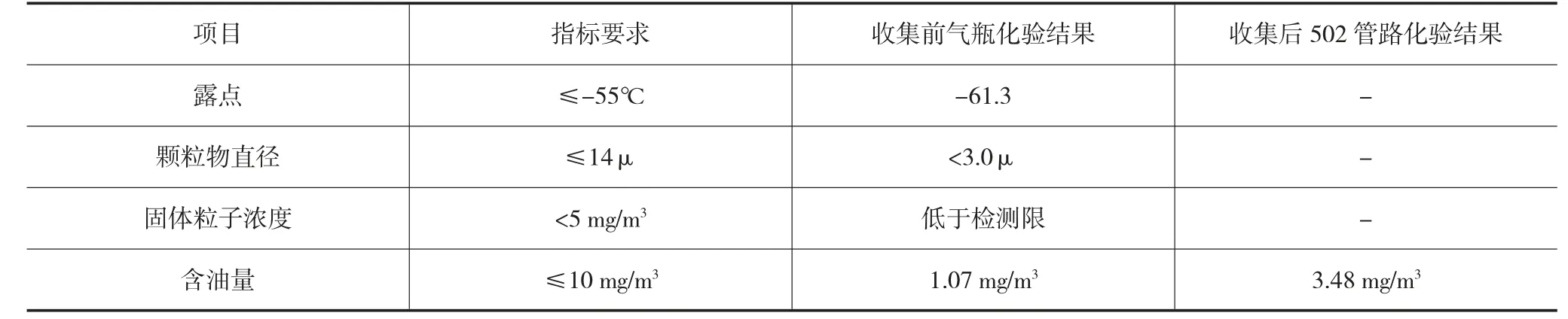

系統對前期氣源化驗結果進行復查,均滿足指標要求。重新對測試廠房高壓空氣管路進行含油量檢測分析,結果也滿足產品需求,化驗結果如表2所示。

表2 空氣氣源指標對比表

對測試廠房供氣豎井高壓空氣管路末端、庫區氣瓶、空壓機組出氣口進行氣體含油量檢測,結果均小于0.1 mg/m3。

因此,可以判定淡黃色多余物來源于庫區壓縮機組生產的氣源或管路、氣瓶內壁。

4.2 氣瓶、管路內壁檢測分析

4.2.1 氣瓶、管路內壁雜質檢查分析

為檢查分析氣瓶、管路內壁雜質情況,主要通過以下3種方法進行確認。

(1)查閱管路歷史保壓記錄情況,系統管路、配氣板在非任務期均處于2 MPa的保壓狀態,氣瓶一直處于20 MPa左右正壓狀態,內部出現銹蝕和發霉的可能性較小。

(2)通過對測試廠房配氣板進氣管路、豎井末端主管路、出庫區上升段管路、進測試廠房空氣管路外線進行拆檢,用內窺鏡深入管路內部進行檢查,未見銹蝕和發霉現象,用白綢布擦拭內壁,未見變色現象。

(3)對氣瓶進行開蓋檢查,其內壁呈明顯的金屬光澤,將白綢布蘸酒精后擦拭氣瓶內壁、壓力表接管、進出氣管路等,白綢布均未變色。

通過以上分析,可以排除氣瓶、管路內壁銹蝕、發霉產生多余物的影響。

4.2.2 管路、氣瓶材質檢測分析

拆除測試廠房配氣板管路、末端管路、外線管路、庫區配氣板集氣管、配氣板管路等,用內窺鏡觀察管路內壁未發現內壁起皮、本體脫落現象,用白綢布擦拭未出現變色現象。同時委托某實驗室對前期收集后呈淡黃色綢布進行理化分析認為:樣品上黃色異物的主要組成元素為碳和氧,未檢測出金屬不銹鋼成分,證明管路、氣瓶材質沒有問題。

4.3 空壓機組干燥器過濾器及分子篩檢測分析

4.3.1 空壓機組干燥器過濾器檢測分析

拆除干燥器過濾器,通過檢查未發現濾芯有破損現象;在機組出氣口進行取樣化驗,各項指標均滿足要求;由某檢測公司對庫區先期氣瓶氣體進行氣體含油量檢測,檢測結果<0.1 mg/m3。因此,濾芯功能完好,過濾器完好。

4.3.2 干燥器分子篩檢測分析

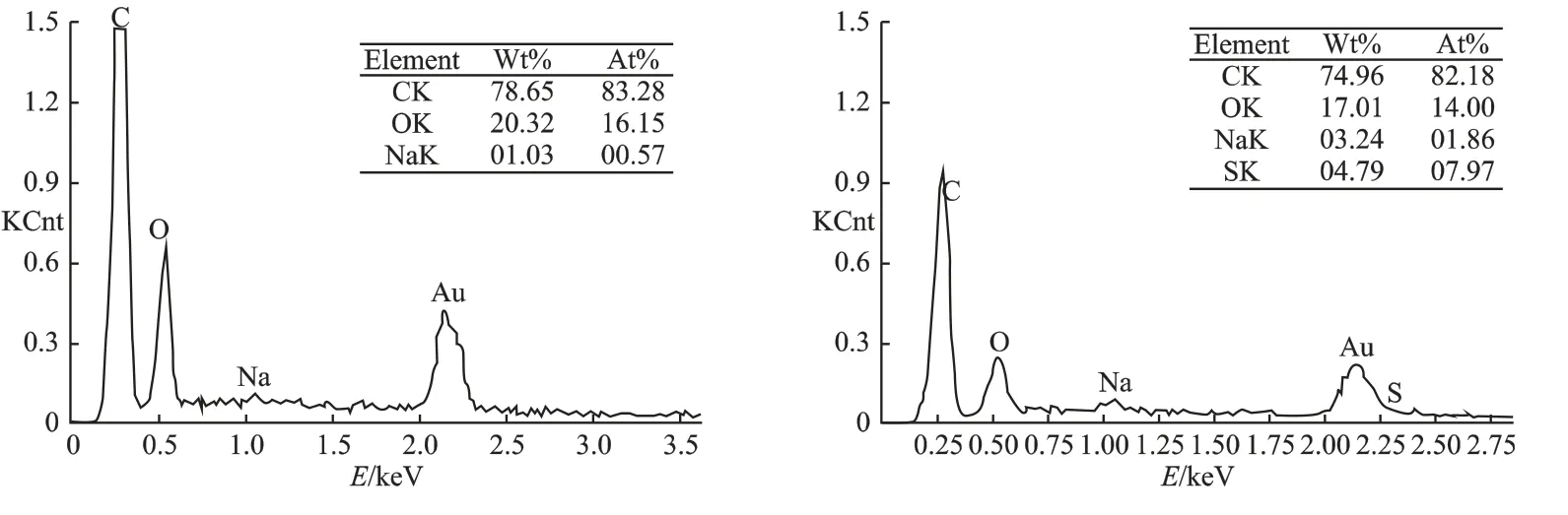

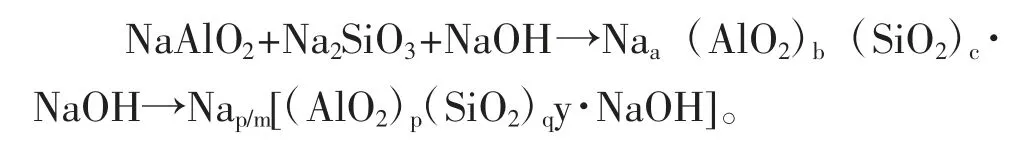

呈淡黃色綢布和可能引起該現象的樣品(干燥器分子篩)通過掃描電鏡與能譜測試(SEM&EDS)、紅外光譜測試(FT-IR)、氣相色譜-質譜分析(GC-MS)等理化分析,分析結果如圖2和圖3。

圖2 分子篩研磨后的測試結果

圖3 綢布上黃色物質的測試結果

分子篩的生產主要將含硅化合物(水玻璃、硅溶膠等)、含鋁化合物(水合氧化鋁、鋁鹽等)、堿(氫氧化鈉、氫氧化鉀等)和水按適當比例混合,在熱壓釜中加熱一定時間,就會析出分子篩晶體。為了制取合適的分子篩催化劑,有時還需將交換所得產物與其他組分調配,這些組分可能是其他催化活性組分、助催化劑、稀釋劑或粘合劑等,調配好的物料經成型即可進行催化劑的活化。合成過程可用下式表示

由上式可知分子篩在生產過程中,未引入碳(C)元素,通過與某檢測公司檢測分析結果比對可知:樣品上黃色異物的主要組成元素為碳、氧,與分子篩研磨后涂抹在綢布上的分析結果不匹配,可以排除干燥器分子篩產生的影響。

4.4 壓縮機潤滑油驗證分析

4.4.1 現用礦物潤滑油使用性能分析

綜合氣源庫空氣壓縮機潤滑方式為有油潤滑,現壓縮機所配潤滑油為L-DAB150號專用壓縮機潤滑油,該潤滑油是由礦物基礎油和精選添加劑經深度精制而成,礦物潤滑油采集自原油,從原油蒸餾汽油、煤油、柴油、重油之后,殘余的重油再精煉產生礦物油。采用此種礦物油為基礎礦物油,再添加化學添加劑經深度精制而成,該空壓機潤滑油(礦物潤滑油)由于在氣缸內不斷與高壓熱空氣相接觸,極易引起氧化分解,并在金屬磨屑的作用下,加劇了油品的老化而生成各種大小分子有機酸、膠質、瀝青質等,并穿過各級過濾器和分離器進入氣瓶。

4.4.2 合成潤滑油性能分析

合成潤滑油則不存在現在使用的礦物潤滑油的上述問題,合成潤滑油是通過化學合成方法制備較高分子的化合物,再經過調配或進一步加工而成的潤滑油。與礦物油比較,它幾乎不含雜質,且具有優越的特性,包括黏度和耐熱能力。由于空氣壓縮機合成潤滑油化學合成的極佳性能和品質,特別適用于需要較高性能、條件苛刻的應用場合。

4.4.3 潤滑油問題驗證分析

為驗證潤滑油的影響,通過以下2種方法進行驗證。

(1)更換為合成潤滑油。更換為同一牌號的合成油(全合成),合成油具有比礦物潤滑油更優異的性能,更加適合用于對溫度、壓力要求較高的設備。更換合成油后,未出現氣源潔凈度檢查存在淡黃色多余物的現象。

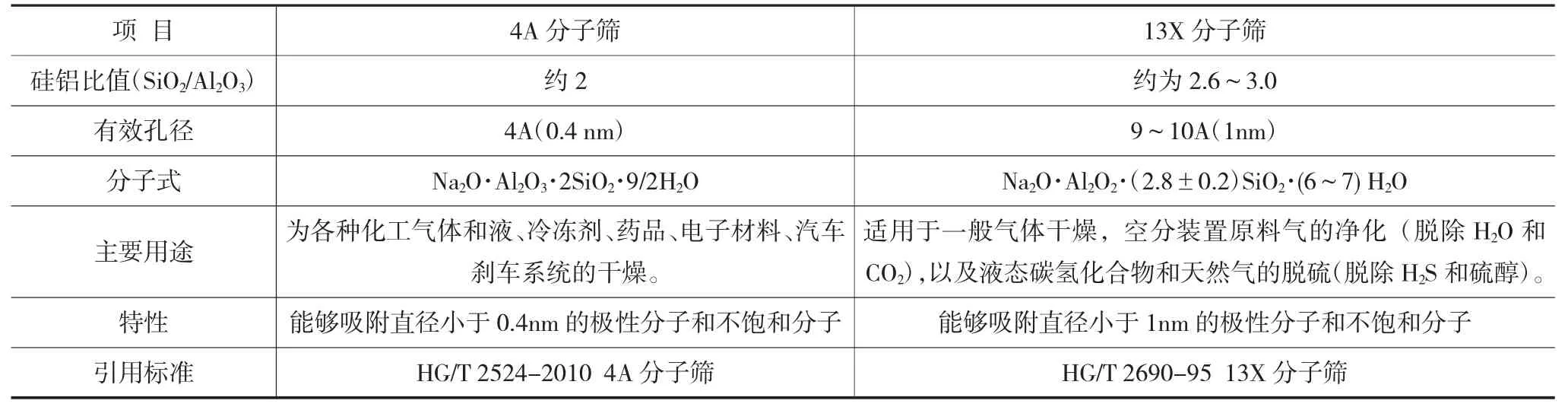

(2)更換吸附能力更強的分子篩。為了使分子篩能夠更好的吸附潤滑油變化產生的小分子有機物,選用了比表面積更大、密度更大、表面孔徑更大的13X分子篩。更換完畢后,開機重新對氣瓶充氣,在庫區配氣板和測試廠房末端進行收集,未發現綢布有變色現象。

綜上,淡黃色多余物為壓縮機潤滑油在高溫、高壓環境下發生一系列化學反應后產生的大小分子有機物,通過各級過濾器達到測試廠房管路末端所致。

4.5 多余物產生機理分析

4.5.1 礦物潤滑油氧化分解研究

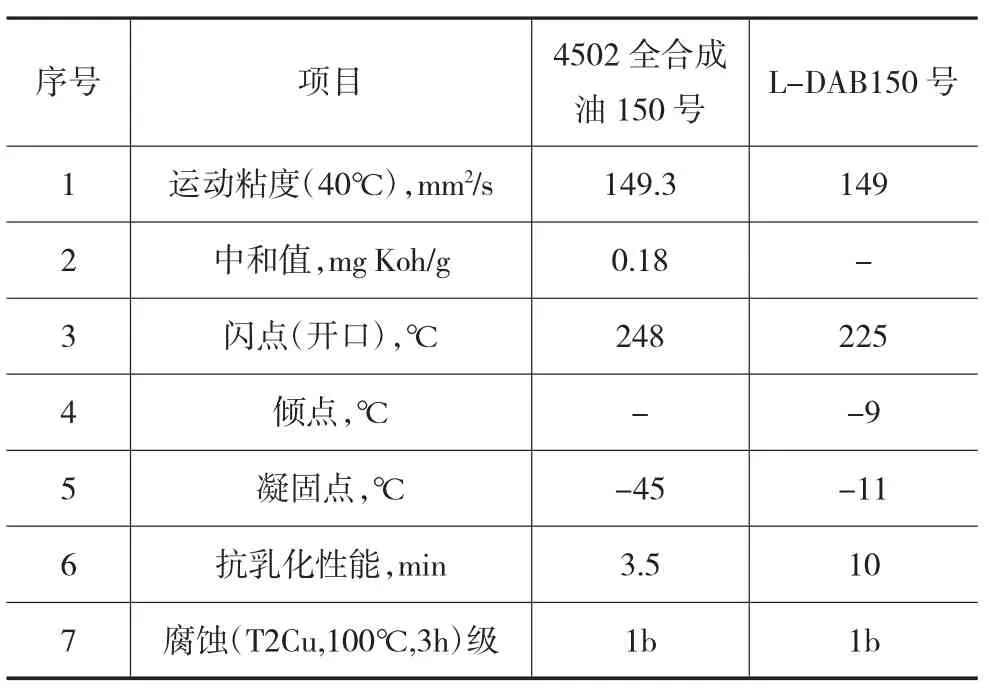

綜合氣源庫壓縮機使用的礦物型潤滑油含有多種碳氫化合物,主要成分有烷烴、環烷烴、芳烴等,且含有極少量的碳、硫、氧的化合物。為了提高潤滑油性能,加入了由抗氧劑、抗磨劑、防銹防腐蝕劑、破乳劑、抗泡劑等按照一定工藝調配而成的添加劑。壓縮機潤滑油的性能指標包括抗乳化性能、抗氧化性能、抗磨性能、防銹防腐蝕性能、低溫性能、抗泡性能等,礦物油的性能指標明顯差于合成油,如表3所示。

礦物型空氣壓縮機潤滑油具有分餾較寬、揮發性較大的特性,在壓縮機的特殊工況下,其內部的烷烴在100 ℃以上的溫度極易發生氧化,生成氧化物和脂肪類產物,油中一些長鏈烴類分解成小分子烴化物及氣體。

(1)高溫。溫度是引起油品氧化的主要因素,溫度每升高10 ℃,氧化速度增加一倍,壓縮機運行過程中,潤滑油不僅需吸收摩擦產生的摩擦熱,還要吸收氣體壓縮產生的壓縮熱。在壓縮機組中,潤滑油從噴入氣缸到油水分離前,潤滑油基本以霧狀存在,其表面積大大增加,與熱的壓縮空氣充分混合,溫度迅速上升。

(2)高的氧分壓。潤滑油的氧化速度與氧分壓成正比,壓縮機壓縮過程中,因氧的濃度較高,潤滑油比在大氣中更易氧化。

(3)冷凝水及金屬的氧化催化。水分和金屬都是潤滑油氧化的催化劑,它們的同時存在對油品氧化的加速作用更為顯著。

4.5.2 分子篩吸附性能研究

分子篩主要有以下功能:

吸附功能:分子篩對物質的吸附來源于物理吸附(范德華力),其晶體孔穴內部有很強的極性和庫侖場,對極性分子(如水)和不飽和分子表現出強烈的吸附能力。

篩分功能:分子篩的孔徑分布非常均一,只有分子直徑小于孔穴直徑的物質才可能進入分子篩的晶穴內部。

通過吸附的優先順序和尺寸大小來區分不同物質的分子,所以被形象的稱為“分子篩”。

干燥器系統使用的分子篩為4A分子篩,化學式為:Na2O·Al2O3·2SiO2·9/2H2O,硅鋁比:SiO2/Al2O3≈2,有效孔徑:約4?(0.4 nm)。

13X分子篩化學式為:Na2O·Al2O2·(2.8±0.2)SiO2·(6~7)H2O,硅鋁比:SiO2/Al2O3≈2.6~3.0,有效孔徑:約9~10?(1 nm)。性能更加優越,具體見表4。

4.5.3 多余物產生機理分析

綜合氣源庫使用的往復式空氣壓縮機最高使用溫度為150℃,壓縮機工作溫度和熱負荷較高,會導致潤滑油發生氧化,形成醇、醛、酮、酸以及含氧不溶物。該小分子有機物隨氣體進入干燥器,由于分子篩的特性,不僅能夠吸收水份,還能對氣體中的其他小分子有機物進行吸附,起到凈化空氣的作用。但是隨著潤滑油使用時間的變長,油品變差,產生的小分子和大分子有機物(直徑大于0.4 nm)增多,分子篩無法進行完全吸附,從而使其隨氣流通過干燥器中分子篩后精度為0.04μ的精過濾器后進入供氣系統,在測試廠房收集時由于高速氣流與綢布摩擦產生靜電,導致大量黃色物質聚集在白綢布上呈淡黃色。

5 試驗驗證及處理措施

結合排查和分析情況,進行如下試驗驗證并采取處理措施:

(1)將現壓縮機使用的L-DAB150號礦物油型空氣壓縮機油更換為4502-150號合成油型空氣壓縮機油,以更好的適應機組高溫高壓下的工作狀態,減少氣體在高溫、高壓環境下產生變化,提高氣源質量,經用白綢布收集驗證,未出現變色現象。

表3 合成油與礦物油的性能參數對比

表4 4A分子篩和13X分子篩性能對比表

(2)將干燥器分子篩由4A分子篩更換為13X分子篩,該分子篩比表面積大、吸附能力強且強度高,能夠有效吸收壓縮空氣中的小分子微粒。更換完成后,機組向氣瓶增壓后在庫區配氣板和502#廠房豎井末端自檢收集11次,白綢布未出現變色現象。

(3)對測試廠房末端管路及庫區過濾器進行拆檢、清洗;用氮氣對庫區所有氣瓶進行內部清潔、吹掃、置換;對管路進行高壓氮氣置換、吹掃;對配氣板集氣管及部分管路盲段進行拆檢清洗,并進行多次置換、吹掃。

(4)為進一步提高系統可靠性,將3臺干燥器的除油過濾器、粗過濾器、粉塵過濾器、精密過濾器全部進行更新,確保氣體品質達到最優狀態。

(5)對干燥器進行改進,在除油過濾器后進干燥塔前再增加一道精度更高的除油過濾器,以增強設備的除油性能,延長分子篩的使用壽命;在粉塵過濾器和精密過濾器之間增加一道活性炭過濾器,以更好的過濾氣體中的色素分子,提高供氣質量。

(6)進一步明確壓縮機潤滑油更換周期為1500~2000 h或2年,以先到時間為準,每年應定期檢查潤滑油的使用情況,觀察潤滑油是否乳化;為了提高機組的排污能力,將干燥器手動排污時間由15 min一次調整至10 min一次,壓縮機自動排污時間由30 min一次調整至10 min一次。

(7)開展舉一反三。對發射區氮氣和空氣氣源是否存在同樣問題進行了排查,經分析認為發射區壓縮機組均為無油壓縮,不存在油品質量下降,大量大小分子有機物增多進入氣體的隱患,且經多種壓力、多種流量下收集,均未發現異常現象。

6 結論

(1)測試廠房空氣氣源潔凈度檢查白綢布呈淡黃色異常現象,是由于壓縮機潤滑油在氣缸潤滑過程中,隨著使用時間變長,油品逐漸變差,在高溫、高壓環境下使其發生氧化和裂解,大小分子有機物增多,分子篩又無法進行完全吸附造成。

(2)本文針對此異常問題提出的通過更換為合成潤滑油、或者更換吸附能力更強的分子篩的措施進行解決,并進行了多次驗證分析,氣源各項指標符合要求,保證了供氣系統恢復至正常狀態,滿足航天發射任務中的供氣保障條件。

(3)本文中的分析和處置方法也可推廣應用至發射場供氣系統的其他部分,有效保障發射場供氣質量,保證航天發射任務成功。