傳感器底座的機加工工藝分析

譚鵬

摘要:傳感器底座為一款異形鑄造零件,零件較小且容易變形,該零件精密加工主要依靠加工中心。合理的工裝設計和工藝編排,可以大幅提升加工設備的有效利用率。就該產品,從工藝分析、夾具設計、刀具選擇、走刀路徑進行分析。通過可重復較穩定的定位方式,保證加工的每一個零件都在滿足圖紙的相關技術要求,產品可以及時交付。

關鍵詞:傳感器底座;工藝分析;夾具設計

中圖分類號:S951.4+3? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)08-0108-03

1? 工藝分析

在夾具設計方案確定之前,首先應對零件圖進行詳細的分析,根據圖紙相關技術要求,明確需要機加工區域,了解需加工零件的輪廓形狀及最大尺寸,確定零件是屬于回轉體、異形或箱體類零件,查看所有技術要求。

常規機加工過程中,通常集中工序,采用先開粗加工,然后留適當加工余量進行精密加工。再者是先銑削加工面,在進行各類孔的鉆削加工,尤其是“先銑削面然后加工孔”這樣的加工方式,能有有效的縮短機加工時間和保證產品加工過程中零件的尺寸穩定性。

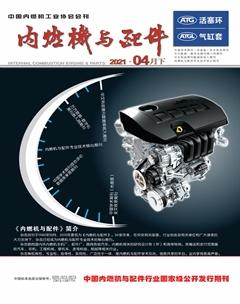

對圖1進行分析,該零件為一款異形加工零件。加工重要尺寸分別為2-?準6+0.01/0、?準10+0.015/0、?準20+0.021/0、2-?準5.5+0.012/0等。滿足該零件的加工方式有多種,這里就列舉兩種工藝進行比對:①需加工區域,每垂直Z軸的一個角度設計制作一套工裝,共需4套工裝即可;設備選用普通三軸立加進行鉆銑加工就能完成該產品的加工;優點是工裝制作簡單,加工設備實惠;不足之處就是需要多次裝夾,增加了作業人員的勞動強度和零件的加工誤差尺寸不合格概率及加工面壓傷概率的增加;②設備選用三軸立式加工中心帶四軸分度盤設備(這里簡稱“四軸”),工裝僅需自制作一套,各加工角度通過四軸回轉來確定,裝夾僅需一次,即可完成一個零件的加工;優點是作業人員勞動強度大大降低,提高設備利用率和零件加工的尺寸穩定性;不足之處就是工裝需要專業人員設計,采用設備的成本高于普通三軸立加設備。

2? 夾具設計

結合上述分析過程和生產交付需求,該零件決定采用“四軸”設備配專進行加工。就目前本公司現有加工中心標配的一些機構,不能完全滿足我們目前所需要加工的這個零件,根據圖紙分析,我們需設計一套適合該零件的專用性夾具,該夾具僅用于本文所述零件的加工。該零件共有四個面需要加工,均在不同的角度,考慮到需有效提高設備的利用率和降低作業人員的勞動強度,特需設計一套專用夾具買滿足該產品的加工。

專用夾具的主要優點是在加工過程中,能有效的降低作業人員的勞動強度、提升加工效率、保證加工穩定性和零件加工精度的有效控制;生產過程中它能有效地降低工作時的勞動強度、提高勞動生產率、并獲得較高的加工精度。

結合產品三維模型(圖2),左圖綠色部分為需加工區域,右圖為鑄造產品毛坯圖。基于夾具設計的六點定位原理,一個支撐可以消除相應的一個自由度,即x、y、z三個方向的平移自由度和回轉自由度。為方便產品的裝夾效率,設計的工裝一點要便于操作人員好裝好拆。

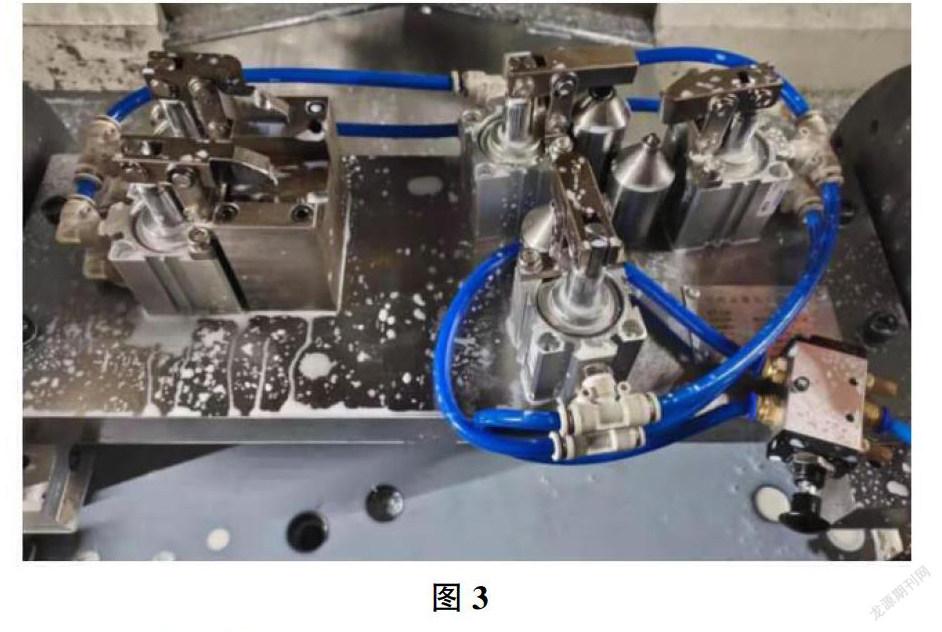

該工裝采用一出一加工方式,產品通過一次裝夾即可完成該零件所需加工區域的全部加工。OP10通過圖示2-?準6+0.01/0鑄造預留毛坯孔,利用兩浮動定位銷進行定位,限制零件繞X、Y移動和繞Z方向的回轉,?準5.2孔外圓面毛坯仿形支撐和2-M5*0.8底面支撐,既三點定一面原理,限制零件繞X、Y回轉和沿Z移動;OP20采用OP10加工完成的2-?準5.5(+0.018/0)孔定位,既一固定圓柱銷和一固定菱形銷,限制零件繞X、Y移動和繞Z方向的回轉,采用已加工2-?準5.5(+0.018/0)孔端面和?準5.2孔與零件夾角處平面進行定位,同既三點定一面原理,限制零件繞X、Y回轉和沿Z移動。應用夾具如圖3。

3? 刀具選擇

在加工鑄鋁過程中,刀具的磨損其實相對于普通碳鋼而言是相當小的,但是鑄鋁粘度比較高,只要切削溫度過高,刀具沒有及時冷卻,那么加工零件就極有可能因刀具粘刀問題導致在加工零件報廢和刀具損壞。為避免這些問題的發生,在選擇刀具時需根據被加工材質選著相應合適的刀具,這里不是說其他的刀具不能用于鑄鋁的切削,只是讓根據針對性的工具去加工相應拆料零件,這樣更易于零件加工過程的穩定性和質量可靠性。

其實單單是靠選著刀具還不是很穩妥,還需根據相應刀具供應商提供的刀具最大線速度(Vc)計算相匹配的切削參數。根據公式Vc=(π*S*D)/1000,Vc :線速度 (m/min),π:圓周率(3.14),D:刀具直徑(mm),S:轉速(r/min)。

本文所述零件較小,這里采用供應商提供的直徑為Φ12mm的三刃鋁用切削銑刀,刀具最大線速度為 Vc =220m/min,為使零件在加工過程中相對的穩定,不至于高頻率的更換刀具,我們不能已供應商提供最大線速度去進行切削,這樣只會增加刀具的磨損速度,所以保守起見我們實際應用Vc=160m/min,根據 單據實際應用 參數帶入Vc=πSD/1000計算 ,160=π*S*12/1000,S=1000*160/π*12,求得S≈4246r/min。

切削進給的計算公式式為:F=S*Z*Fz ,F:進給量 (mm/min),S:轉速(rpm),Z:刃數,Fz:(實際每刃進給)。

根據上述選用的?準12mm鋁用三刃切削立銑刀求得的轉速S=4246r/min,這里軸向加工切削深度以1.5mm計算,徑向切削量為0.06mm/Fz,帶入公式:F=S*Z*Fz ,F=S*Z*Fz,F=4246*3*0.06,F≈764mm/min。

結合上述刀具切削參數相關轉速、吃刀量和進給速度計算的相關結果,根據加工順序排列,依次對每把刀具的切削轉速和切削進給進行計算,計算結果如表1。

4? 走刀路徑

在銑削零件外輪廓時,立銑刀通常采用側刃進行切削,在銑刀切入零件時,盡量避免沿零件外輪廓法向直接切入,這樣可能會導致刀具磨損較快,零件輪廓也常會產生明顯接刀痕;為避免這樣的問題產生,沿切入方向離毛坯距離應最少預留2mm左右安全間隙,采用圓弧切入切出,切入切出點最好是重疊0.5mm左右,這樣就可以避免接刀痕。在切削零件過程中,應最大限度的縮短刀具走刀路徑,減少不必要的空跑切削路徑;編寫的加工程序應采用較少字節,簡單明了;這樣才能在量產過程節省時間,減少不必要的浪費,前提是一定要保證能把零件按技術要求加工出來,不能一味的追求效率放棄品質。圖4是基于專用工裝,通過CIMCOEdit5軟件進行了相關路徑仿真。

5? 總結

隨著市場經濟的快速發展,產品的迭代速度越來越快,同時對加工零件的質量和交付周期要求更是嚴苛。通過本文敘述夾具應用及工藝的實際應用,滿足了該零件日常交付需求,也使加工過程的產品品質得到了有效穩控制,避免了因多次裝夾導致的零件累計誤差產生,降低了因刀具磨損等問題導致的停工停產等問題。

參考文獻:

[1]許玲瓏,王家珂,李洪強.一種新型夾具設計[J].機械工程與自動化,2020(5):100-101.

[2]徐濱.車床后托架加工工藝及夾具優選設計[J].蚌埠學院報,2020(5):18-20.

[3]楊彥明.關于不規則零件的數控機床加工工藝分析[J].中小企業管理與科技,2019:144-145.

[4]吳林.汽車變速箱殼體加工工藝及夾具設計[J].黑龍江工業學院學報,2019(10):59-62.

[5]趙建軍.數控加工切削參數優化分析[J].黑龍江科學,2021(2):100-101.