基于FluidSIM的半自動銑床液壓系統的設計及仿真

董效維

摘要:本文以FluidSIM軟件作為建模與仿真的平臺,主要闡述了具有“自動定位夾緊、工作臺快進、銑削進給、工作臺快退、夾具松開”這5種工況的半自動銑床液壓系統的設計流程與仿真過程。在設計液壓系統時,根據其工作環境和設計要求來選用合適的液壓泵,并確定與液壓泵相匹配的電動機。根據油液的流量確定油箱尺寸。由選定的液壓閥接油口尺寸來選擇管道尺寸,通過液壓系統的流量和壓力對液壓輔助元件及控制元件進行詳細選型。按照結構緊湊的設計原則,合理地安排各個元件的安裝位置并給出相應的液壓系統原理圖與動作循環表。最后基于FluidSIM軟件對液壓控制系統和電氣控制系統進行設計與仿真,為系統的優化提供保障,驗證了系統設計的可行性。

關鍵詞:半自動銑床;Fluidsim;液壓控制系統;電液系統仿真

中圖分類號:TP391.9? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)08-0087-03

0? 引言

FluidSIM是專門用于液壓、氣壓傳動以及電液壓、電氣動的模擬仿真設計軟件。該軟件具有專業的繪圖功能、系統仿真功能和綜合演示功能。通過FluidSIM的繪圖功能進行液壓回路的設計,其強大的仿真功能可以對繪制好的回路進行仿真,實現顯示和控制回路的動作,幫助我們設計出結構簡單、工作可靠、效率較高的最優回路。[1]

本文從半自動銑床的性能需求和實際工作情況出發,在明確了對其液壓系統的設計要求基礎上,對處于不同工況時液壓系統的工作元件進行具體分析,擬定了液壓系統的原理圖與動作循環表并通過FluidSIM對其進行仿真模擬。

1? 明確系統工況及設計要求

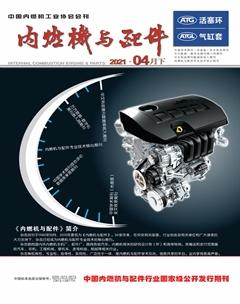

現擬設計一臺可用于對工件進行銑削、鉆削和鏜孔加工的半自動化液壓銑床,使其可以實現“自動將工件定位夾緊,然后工作臺快進對工件進行銑削進給,工作完成后工作臺快退,松開夾具”這一工作循環。根據液壓系統的設計要求可以繪制出該液壓銑床液壓缸的動作循環圖,如圖1所示。

2? 液壓系統原理圖與系統電路設計圖

在確定該銑床的液壓原理圖時,需要從節能、減少發熱的角度出發,選擇變量泵供油的方式。為使該銑床具有平穩的進給速度,可以選擇調速閥的進口節流調速回路。快速回路選擇差動連接回路可以更好的滿足工作臺在快進快退時的速度要求。要使結構更簡單、便于操作,該系統采用電磁閥的快慢速換接回路。因為此半自動銑床在工作臺快進時的流量不大,故換向回路可以選擇電磁閥控制的換向回路。按照先定位后加緊的邏輯順序,可以采用單向順序閥的順序動作回路,并在夾緊回路中加設減壓閥,接入節流發調速和單向閥保壓。動作轉換的控制方式應采用壓力繼電器與行程開關進行控制。

確定好液壓系統各工作元件與回路的主要規格、功率及型號后,就可以按照結構緊湊的設計原則,合理地安排各個元件的安裝位置并在FluidSIM中建立相應的液壓系統模型。擬設計的半自動銑床液壓系統原理圖及電路設計圖如圖2、圖3所示。

該電路主要是利用壓力繼電器SB1控制繼電器KM1從而控制電磁鐵YA1通電使進給缸快進,利用接近開關SQ1控制繼電器KM2從而控制電磁鐵YA3通電使進給缸工進,利用接近開關SQ2控制繼電器KM3從而控制電磁鐵YA2通電使進給腔快退,利用壓力繼電器SB2控制繼電器KM4從而控制電磁鐵YA4通電使定位腔、夾緊腔快退。[2]

3? 各工況下元件的工作情況

3.1 定位夾緊過程中工作元件的工作情況

電磁鐵YA1、YA2都處于斷電狀態,換向閥5中位接入系統,此時油液不能通過換向閥5。電磁鐵YA4處于斷電狀態,換向閥12左位接入系統。系統中油液的流動情況為:

進油路:液壓源1→換向閥12(AP)→單向閥11→夾緊缸左腔;

液壓源1→換向閥12(AP)→定位缸左腔。

回油路:夾緊缸右腔→換向閥12(BT)→油箱;

定位缸右腔→換向閥12(BT)→油箱。

3.2 快進過程中工作元件的工作情況

電磁鐵YA1通電、YA2斷電,換向閥5左位接入系統,電磁鐵YA3通電,換向閥8右位接入系統,電磁鐵YA4斷電,換向閥12左位接入系統。系統中的油液流動情況為:

進油路:液壓源1→換向閥12(AP)→單向閥11→夾緊缸左腔;

液壓源1→換向閥12(AP)→定位缸左腔;

液壓源1→換向閥5左位(AP)→進給缸左腔;

回油路:夾緊缸右腔→換向閥12(BT)→油箱;

定位缸右腔→換向閥12(BT)→油箱;

進給缸右腔→換向閥8右位(AT)→換向閥5左位(BT)→油箱。

3.3 工進過程中工作元件的工作情況

電磁鐵YA1通電、YA2斷電,換向閥5左位接入系統,電磁鐵YA3、YA4都斷電,換向閥5和8都是左位接入系統。系統中的油液流動情況為:

進油路:液壓源1→換向閥12(AP)→單向閥11→夾緊缸左腔;

液壓源1→換向閥12(AP)→定位缸左腔;

液壓源1→換向閥5左位(AP)→進給缸左腔。

回油路:夾緊缸右腔→換向閥12(BT)→油箱;

定位缸右腔→換向閥12(BT)→油箱。

3.4 快退過程中工作元件的工作情況

電磁鐵YA1斷電、YA2通電,換向閥5右位接入系統,電磁鐵YA3、YA4都斷電,換向閥5和8都是左位接入系統。系統中的油液流動情況為:

進油路:液壓源1→換向閥12(AP)→單向閥11→夾緊缸左腔;

液壓源1→換向閥12(AP)→定位缸左腔。

回油路:夾緊缸右腔→換向閥12(BT)→油箱;

定位缸右腔→換向閥12(BT)→油箱。

3.5 松開拔銷過程中工作元件的工作情況

電磁鐵YA1、YA2、YA3都斷電,YA4通電,即換向閥5中位接入系統,換向閥8左位接入系統,換向閥12右位接入系統。系統中的油液流動情況為:

進油路:液壓源1→換向閥12(AP)→單向閥11→夾緊缸左腔;

液壓源1→換向閥12(AP)→定位缸左腔。

回油路:夾緊缸右腔→換向閥12(BT)→油箱;

定位缸右腔→換向閥12(BT)→油箱。

4? 液壓系統順序動作回路循環表

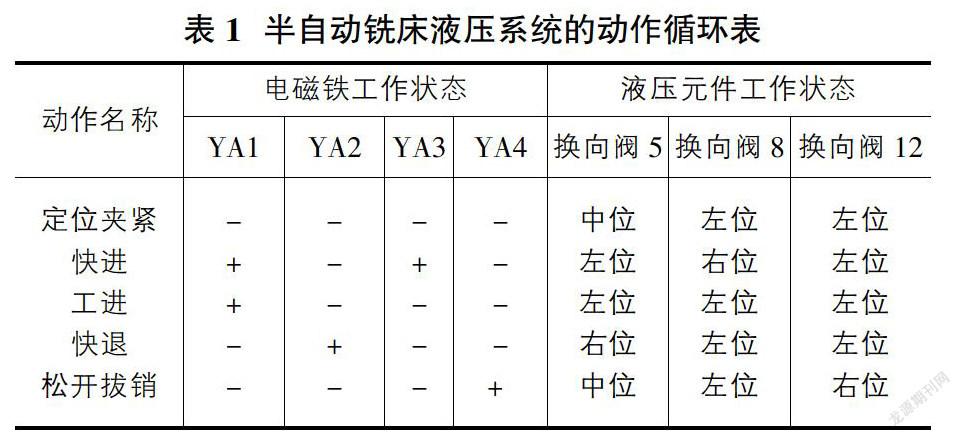

要實現系統的動作,即要求實現的動作順序為:自動定位夾緊→工作臺快進→銑削工進→工作臺快退→松開拔銷。則可得出液壓系統中各電磁鐵的動作順序如表1所示。表中“+”號表示電磁鐵通電或行程閥壓下;“-”號表示電磁鐵斷電或行程閥復位。

5? 基于FluidSIM的液壓系統仿真

5.1 定位夾緊時的仿真模擬(圖4、圖5)

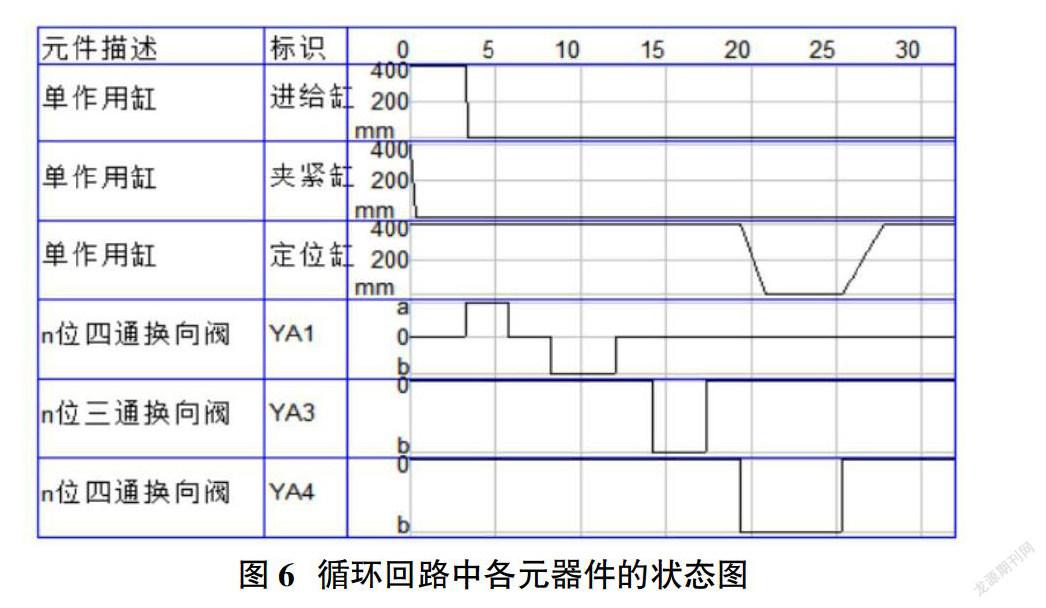

5.2 整個工作循環回路中各元器件的狀態圖(圖6)

6? 結束語

使用FluidSIM軟件可以清晰直觀地看到我們所要設計的液壓系統各回路的動作過程,能夠進行實時仿真并且可以顯示壓力、流量、速度等數據。所以我們只需要建立合適恰當的液壓控制系統模型,計算出各工作元件的參數值,即可通過FluidSIM驗證設計方案的可靠性與有效性。該軟件的運用在分析、研究、設計及優化一些復雜不易建模的電液伺服系統具有重大意義。[3]

參考文獻:

[1]彭海燕,李海勝.基于FluidSIM機床夾緊機構電液系統仿真技術[J].科技風,2016(17):140,142.

[2]曾敏.基于FluidSIM的半自動銑床液壓系統設計及仿真[J].機械工程與自動化,2018(01):100-102.

[3]郭聯金,潘斌.基于FluidSIM的電液比例壓力控制系統的建模及仿真[J].煤礦機械,2016,37(01):222-225.