超聲輔助內圓磨削40Cr15Mo2VN軸承套圈的試驗研究

尹 龍 趙 波 郭星晨 趙重陽

河南理工大學機械與動力工程學院,焦作,454000

0 引言

40Cr15Mo2VN高氮不銹軸承鋼具有高強度、高硬度、高耐磨性、優異的耐腐蝕性和疲勞性能及一定的韌性,被廣泛應用于航空、航天等領域,并用于制造滾柱、軸承套圈等重要零部件[1-2]。軸承作為一種精密且難加工的基礎零件,軸承套圈的表面質量是影響其失效的重要因素。由于機床顫振以及夾具定位誤差等因素的影響,使得軸承套圈表面不可避免地存在波紋度、粗糙度和圓度等形狀誤差[3]。

當軸承套圈存在表面波紋度時,波紋度會引起周期性的位移激勵,造成滾動體與套圈之間的接觸力出現周期性變化,導致軸承及轉子系統產生異常振動和疲勞破壞。當存在表面粗糙度時,在粗糙表面的凹凸不平處會產生應力集中且易存積腐蝕性物質,造成表面銹蝕,影響軸承的使用性能及壽命。因此,需對普通磨削后的軸承套圈進行研磨或拋光,以改善其表面質量,這會增加生產成本。

超聲振動磨削可以減小磨削力,降低磨削溫度[4-5],減少磨削燒傷及砂輪堵塞等現象[6-7],同時也可以減小工件的表面粗糙度[8-9],提高其殘余壓應力[10-11],提高磨削加工效率,獲得良好的表面質量。

當前,為了提高軸承元件的表面質量及磨削加工效率,國內外學者展開了大量研究工作。江京亮[12]通過磨削軸承滾道研究磨削表面粗糙度和磨削變質層與磨削參數之間的關系,建立了磨削參數與工件表面質量之間較為精確的數值關系。劉偉等[13]基于正交試驗研究軸承鋼高速外圓磨削的表面質量,通過極差分析加工參數對其表面質量的影響,結果表明,提高砂輪線速度、選擇合適的工件速度和磨削深度可以獲得較好的表面質量。肖周強[14]通過GCr15軸承鋼高速外圓磨削實驗,研究了參數對其表面質量的影響。高紹武等[15]通過超聲振動低速磨削馬氏體不銹鋼,對比不同加工方式下的表面形貌,研究了不同加工參數對表面粗糙度的影響,結果表明,超聲磨削可以有效改善馬氏體不銹鋼工件的表面質量。閆艷燕等[16]通過超聲磨削納米陶瓷,研究了不同磨削參數下普通磨削與超聲磨削對表面質量的影響,結果表明,超聲磨削可顯著提高納米陶瓷的表面質量。YAMADA等[17]通過對比不同砂輪磨削后工件的表面質量,研究不同接觸剛度的砂輪對表面質量的影響,結果表明,表面粗糙度隨砂輪接觸剛度減小而減小。NIK等[18]通過實驗研究超聲磨削與普通磨削后Ti6Al4V合金的表面粗糙度,結果表明,超聲磨削可有效減小其表面粗糙度,提高表面質量。ZAHEDI等[19]采用有限元建模的方法,通過溫度與應變的耦合并提取砂輪的概率密度函數,預測外圓磨削軸承鋼表面質量和磨削力。

上述關于提高軸承表面質量的研究大都集中于傳統加工方式下軸承套圈的外圓表面粗糙度,針對軸承套圈內圓表面波紋度與表面粗糙度的研究涉及較少。傳統的內圓磨削難以保證軸承套圈良好的表面質量,所以需要一種新的加工工藝,而超聲磨削在提高工件表面質量方面有很大優勢,但是超聲磨削多被用于加工陶瓷等脆性材料,關于超聲內圓磨削軸承套圈的研究鮮有報道。因此探究超聲內圓磨削與傳統內圓磨削下,不同加工參數對軸承套圈的表面粗糙度與表面波紋度的影響,對提高軸承的使用性能與壽命具有重要意義。

本文基于不同加工方式下的單顆磨粒運動軌跡分析,建立超聲內圓磨削表面粗糙度模型。通過超聲振動內圓磨削40Cr15Mo2VN高氮不銹軸承鋼試驗,分析不同加工方式下軸承套圈的表面粗糙度和表面波紋度。

1 超聲內圓磨削表面粗糙度分析

1.1 磨削去除機理分析

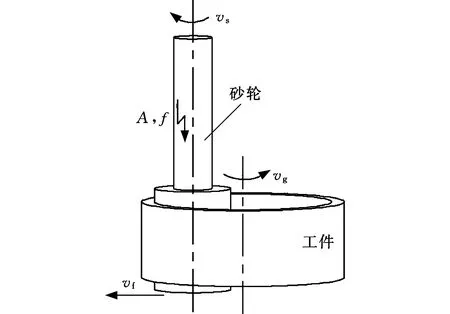

在超聲內圓磨削的加工過程中,將自主研制的超聲振動內圓磨頭附加在砂輪主軸上。如圖1所示,在超聲內圓磨削中,砂輪與工件相對反向轉動,砂輪在轉動的同時沿軸線方向做超聲振動以及相對工件做橫向進給運動,其中,vs為砂輪速度,vg為工件速度,vf為主軸的進給速度,A、f分別為超聲振動的幅值與頻率。

圖1 超聲內圓磨削模型Fig.1 Ultrasonic internal grinding model

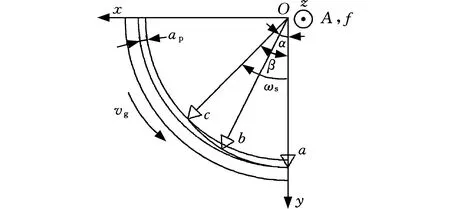

由超聲內圓磨削模型可知,引入超聲振動后單顆磨粒的運動軌跡發生改變,使單顆磨粒與工件的接觸弧長發生改變[20]。如圖2所示,建立空間坐標系,取隨機單顆磨粒所在平面與砂輪軸線的交點為坐標原點O,砂輪進給方向為x軸正方向。

圖2 單顆磨粒運動軌跡圖Fig.2 Schematic of single grain trajectory

假設磨粒在a點開始與工件接觸,旋轉角度α后到達b點,最后旋轉角度β后在c點處與工件分離,則在超聲內圓磨削中,單顆磨粒在空間坐標系中的運動軌跡為

(1)

t=α/ωs

(2)

式中,r為砂輪半徑;α為單顆磨粒相對工件轉過的角度;φ0為超聲振動初始相位;t為砂輪旋轉角度α所用時間;ωs為砂輪角速度。

由式(1)可知,普通內圓磨削單顆磨粒的運動軌跡方程為

(3)

基于MATLAB分別仿真兩種加工方式下的單顆磨粒運動軌跡,結果如圖3所示。由圖3可知,超聲內圓磨削單顆磨粒運動軌跡為空間內的正弦曲線,普通內圓磨削單顆磨粒運動軌跡為平面內的曲線。為更好地分析超聲內圓磨削對工件表面質量的影響,根據式(1)建立超聲內圓磨削單顆磨粒與工件接觸弧長公式:

(4)

圖3 不同加工方式下單顆磨粒運動軌跡圖Fig.3 Track of single particles with different machining

1.2 表面粗糙度建模分析

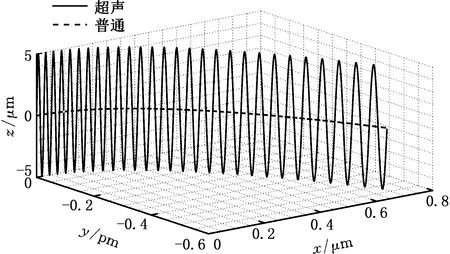

在超聲內圓磨削過程中,砂輪上的磨粒對工件表面進行切削,在工件表面產生微細溝槽,而相鄰溝槽材料殘留高度是影響磨削后工件表面粗糙度的重要因素。由于砂輪上的磨粒隨機分布,各個磨粒形狀、分布間隔、頂角大小不一,故工件表面相鄰溝槽的殘留高度各不相同。為方便研究與分析,假設各個磨粒均勻分布,頂角為2θ且在砂輪上高度相同,各個磨粒磨削后在工件表面上相鄰溝槽材料殘留高度相同。超聲內圓磨削表面輪廓見圖4。

圖4 超聲內圓磨削表面輪廓圖Fig.4 Ultrasonic internal grinding surface profile

圖4中,黑色陰影部分為表面殘留高度,對于超聲內圓磨削,單顆磨粒運動軌跡為空間內沿曲線分布的正弦曲線,相較于普通內圓磨削的軌跡發生了改變,因此,分析超聲內圓磨削加工后的表面粗糙度必須考慮磨粒之間運動軌跡干涉對工件表面殘留高度的影響[21]。

在超聲內圓磨削中,由于引入超聲振動使單顆磨粒在工件表面形成的溝槽寬度大于普通內圓磨削溝槽的寬度,而在一個運動周期內,單顆磨粒劃過同一截面兩次,同時不同磨粒運動軌跡相互干涉改善軸承套圈的表面質量,所以超聲內圓磨削的工件表面殘留高度在軸向與切向兩方向上相同[22]。超聲內圓磨削軸向表面殘留高度為

(5)

式中,L為超聲磨削表面溝槽之間距離。

假設超聲內圓磨削加工時間為t,則砂輪轉過的距離為

l=vst

(6)

工件轉過的距離為

l′=vgt

(7)

而超聲內圓磨削過程中,在每一截面上的磨粒個數為

(8)

式中,a為兩相鄰磨粒之間間隔。

由超聲內圓磨削單顆磨粒接觸弧長公式可以求得單顆磨粒在截面上產生的切削痕跡:

(9)

即工件表面相鄰兩溝槽之間距離

(10)

故超聲內圓磨削工件表面粗糙度

(11)

綜上所述,超聲內圓磨削表面粗糙度隨超聲頻率、振幅的增大而減小,隨砂輪速度的增大而減小,隨進給速度的增大而增大。

2 試驗研究

2.1 試驗設備

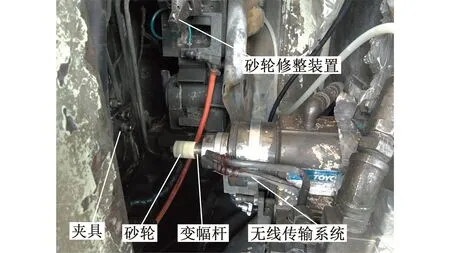

本次試驗采用TOYO T-157N內圓磨床,機床主軸最高轉速為20 000 r/min,工件夾具采用雙支點電磁卡盤。如圖5所示,將自主研發的超聲內圓磨削裝置與主軸相連,為對比不同加工方式下加工參數對工件表面質量的影響,通過超聲波發生器調節加工所用超聲參數,關閉超聲波發生器電源即為普通內圓磨削加工。

圖5 超聲磨削試驗裝置Fig.5 The experimental device of ultrasonic grinding

本次試驗中所用砂輪為型號P35X35X101-NQS100KVS60的進口砂輪,為保證砂輪精度,在每次加工前用金剛筆進行修銳,工件為外徑80 mm、內徑70 mm、寬12 mm的軸承套圈,材料為40Cr15Mo2VN高氮不銹軸承鋼,硬度達到HRC58~60,材料化學成分如表1所示。

表1 試驗40Cr15Mo2VN鋼的化學成分(質量分數)

2.2 試驗參數及測試儀器

在內圓磨削軸承套圈試驗中,由于砂輪長度遠大于工件寬度,所以砂輪在切削時沿其軸線方向沒有進給而是沿砂輪切向走刀,靠工件旋轉完成切削。本次試驗選用的加工參數如表2所示。

表2 磨削參數

如圖6所示,使用CL-1A輪廓儀測量軸承套圈表面粗糙度,表面波紋度采用Y9030D圓度-波紋度儀測量。表面形貌采用VHX-2000型超景深顯微鏡和SH-4000M型掃描電鏡進行觀測。

圖6 測量現場Fig.6 Analysis measurement

3 試驗結果分析

3.1 超聲加工參數對表面質量的影響

3.1.1超聲內圓磨削對表面形貌的影響

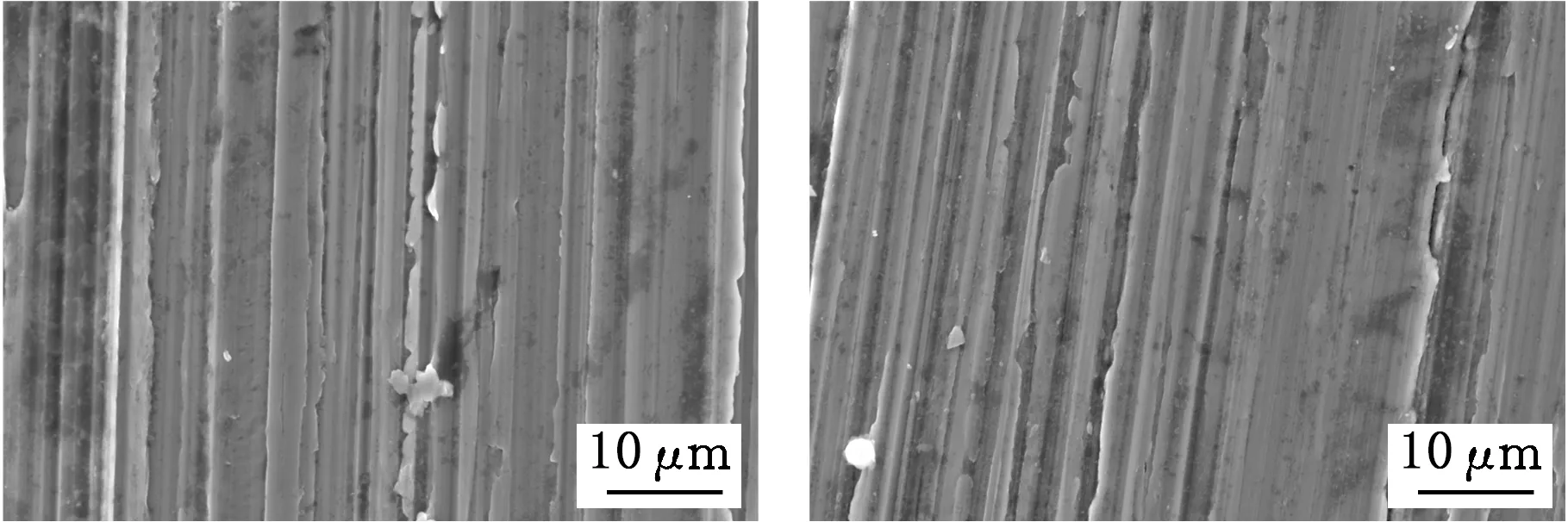

為研究超聲內圓磨削對工件表面質量的影響,選取砂輪轉速10 000 r/min、工件轉速200 r/min、磨削深度0.01 mm、進給速度1 μm/r、不同的超聲振幅進行對比試驗。

(a)A=0 (b)A=0.7 μm

(a)A=0 (b)A=0.7 μm

如圖7、圖8所示,普通內圓磨削后工作表面存在較大的凹坑并且溝槽寬度大小分布不均,相鄰溝槽殘余材料較多,工件表面加工紋理較為粗糙,表面質量明顯不高;而超聲內圓磨削工件表面溝槽分布均勻,溝槽寬度大于普通磨削溝槽的寬度,相鄰溝槽殘余材料高度減少,工件表面的加工紋理細膩。由圖7和圖8還可看出,隨著超聲振幅的增大,工件表面質量提高。

3.1.2超聲振幅對表面粗糙度的影響

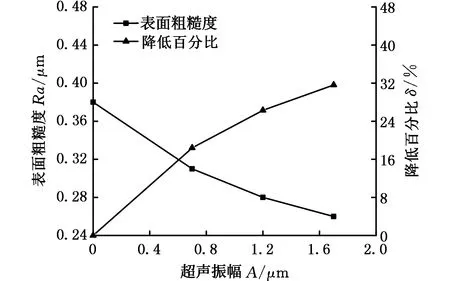

在普通內圓磨削加工參數不變的情況下,使用超聲內圓磨削加工,改變不同超聲參數,研究超聲振幅對表面質量的影響。如圖9所示,當超聲振幅從0增大到1.7 μm時,超聲內圓磨削后的表面粗糙度從0.38 μm減小到0.26 μm。

圖9 超聲振幅對表面粗糙度的影響Fig.9 Influence of amplitude on surface roughness

對比A=0時的表面粗糙度可以看出,表面粗糙度降低百分比從18.4%增加到31.6%,表明超聲內圓磨削可以有效減小表面粗糙度。

3.1.3超聲振幅對表面波紋度的影響

在軸承使用中,影響軸承套圈的表面質量除了表面粗糙度以外還有表面波紋度,表面波紋度過大會影響軸承套圈表面的機械性能,在軸承使用時產生噪聲。表面波紋度的值取決于機床與工藝系統的振動大小。在磨削過程中,主要產生強迫振動與自激振動,其中強迫振動可以輕易找出振源,并加以消除,所以在內圓磨削過程中,工藝系統的顫振是影響表面波紋度的重要因素,它最終會在工件表面形成直線白振紋,導致工件的表面波紋度增加,嚴重影響工件的表面質量。

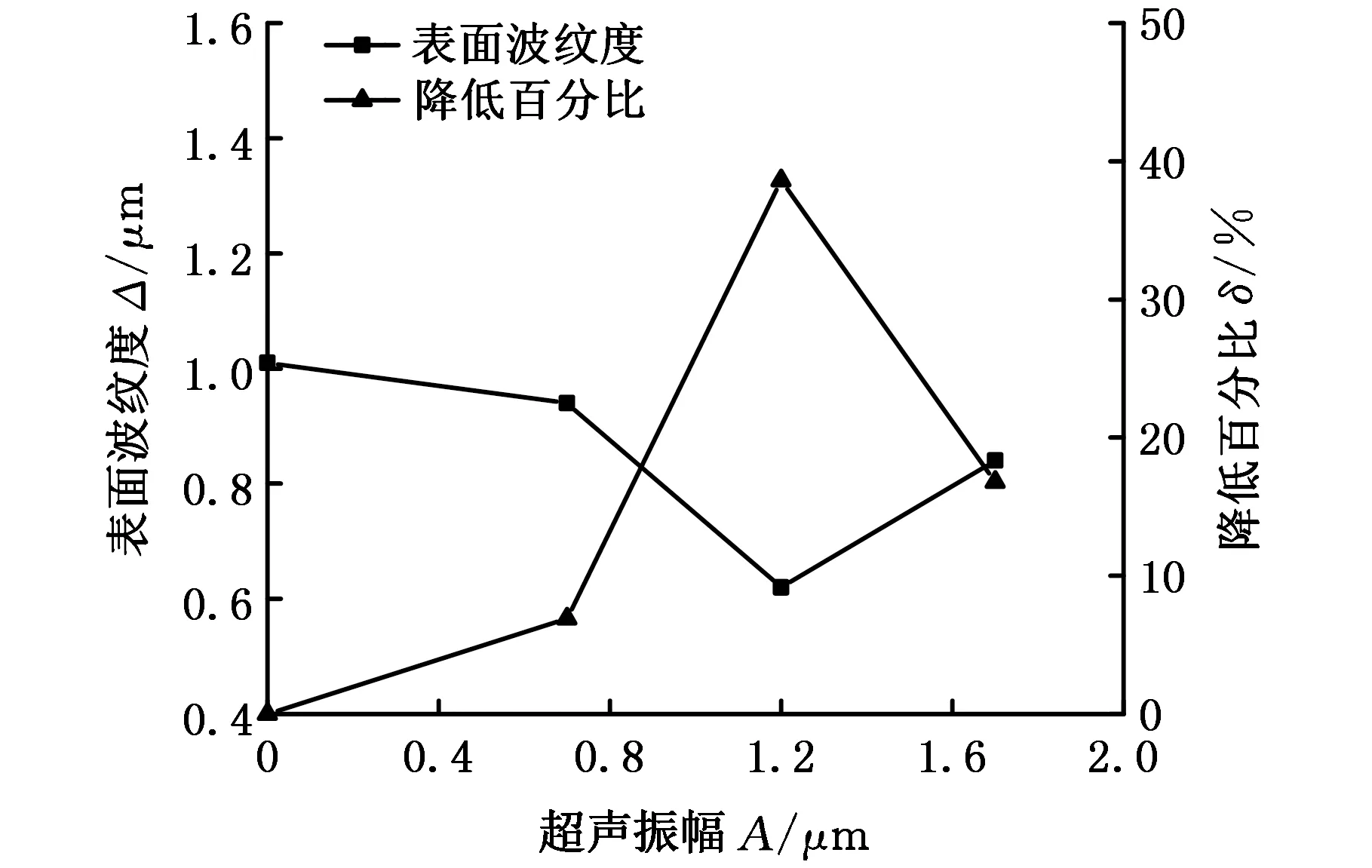

通過對比普通內圓磨削以及不同超聲振幅下工件表面出現的直線白振紋,分析超聲磨削工藝系統顫振對表面質量的影響。如圖10所示,在超聲振幅為0時,工藝系統出現顫振,導致工件表面有明顯的振紋;當超聲振幅為0.7 μm時,加工后的工件表面上直線白振紋開始變淡;當超聲振幅為1.2 μm時,工件表面上的直線白振紋消失,表明工藝系統的顫振得到抑制,超聲內圓磨削改善了加工后的表面質量;當超聲振幅為1.7 μm時,工件表面上開始出現較為淺淡的直線白振紋,表明超聲對工藝系統的顫振抑制作用減弱。

(a)A=0 (b)A=0.7 μm

選取砂輪轉速10 000 r/min、工件轉速200 r/min、磨削深度0.01 mm、進給速度1 μm/r、不同的超聲振幅進行表面波紋度對比試驗。如圖11所示,隨著超聲振幅的增大,表面波紋度先減小后增大,在振幅A=1.2 μm時得到最小值0.62 μm。

圖11 超聲振幅對表面波紋度的影響Fig.11 Influence of amplitude on surface waviness

綜上所述,超聲內圓磨削可以改善工藝系統的穩定性,改善軸承內圈的表面質量。原因是:超聲內圓磨削磨粒軌跡為空間中的正弦曲線,相較于普通內圓磨削增加了單顆磨粒磨削長度;不同磨粒間運動軌跡又相互干涉,使工件表面溝槽變寬的同時減小相鄰溝槽殘留材料高度,減少了工件表面損傷,減小了表面粗糙度,提高了工件的表面質量。

然而,超聲內圓磨削下的表面波紋度隨著超聲振幅的增大,先減小后增大。原因是:普通內圓磨削即超聲振幅為0時的磨削過程中,砂輪上的磨粒容易脫落不均,砂輪出現局部鈍化,增大了砂輪與工件之間的磨削力,導致砂輪不平衡,引起工藝系統的顫振,所以相較于超聲內圓磨削,普通磨削下工件的表面波紋度較大。

在超聲內圓磨削時,超聲振動可以減小工件與砂輪之間的摩擦力,使磨削力減小,減小了磨粒的磨損情況,從而抑制工藝系統的顫振,改善加工后的表面質量。但是砂輪在大振幅下,超聲加工系統實際加工頻率偏離系統諧振頻率,砂輪實際振動時摻雜其他振型,超聲加工對工藝系統顫振的抑制作用減弱,使工件的表面波紋度增大。

對比改變超聲振幅后的加工表面,當超聲振動幅值為1.2 μm時,軸承套圈的表面質量較高,所以研究其他加工參數對表面質量影響時均取A=1.2 μm。

3.2 砂輪轉速對表面質量的影響

3.2.1砂輪轉速對表面粗糙度的影響

為研究砂輪轉速對表面質量的影響,選取砂輪轉速分別為6000,8000,10 000,12 000 r/min,工件轉速為200 r/min,磨削深度為0.01 mm,進給速度為1 μm/r,砂輪振幅為1.2 μm進行單因素試驗。

如圖12所示,隨著砂輪轉速的增加,普通內圓磨削表面粗糙度從0.47μm減小到0.35μm,超聲內圓磨削表面粗糙度從0.38μm減小到0.26μm,相對于普通內圓磨削表面粗糙度,降低百分比由19.1%增加到26.3%后又降至25.7%。而在其他加工參數不變的情況下,隨著砂輪轉速的提高,兩種加工方式下的表面粗糙度均有不同程度的減小。超聲內圓磨削更有利于減小表面粗糙度,但是砂輪轉速提高至12 000 r/min時,表面粗糙度降低百分比反而減小。

圖12 砂輪轉速對表面粗糙度的影響Fig.12 Influence of wheel speed on surface roughness

3.2.2砂輪轉速對表面波紋度的影響

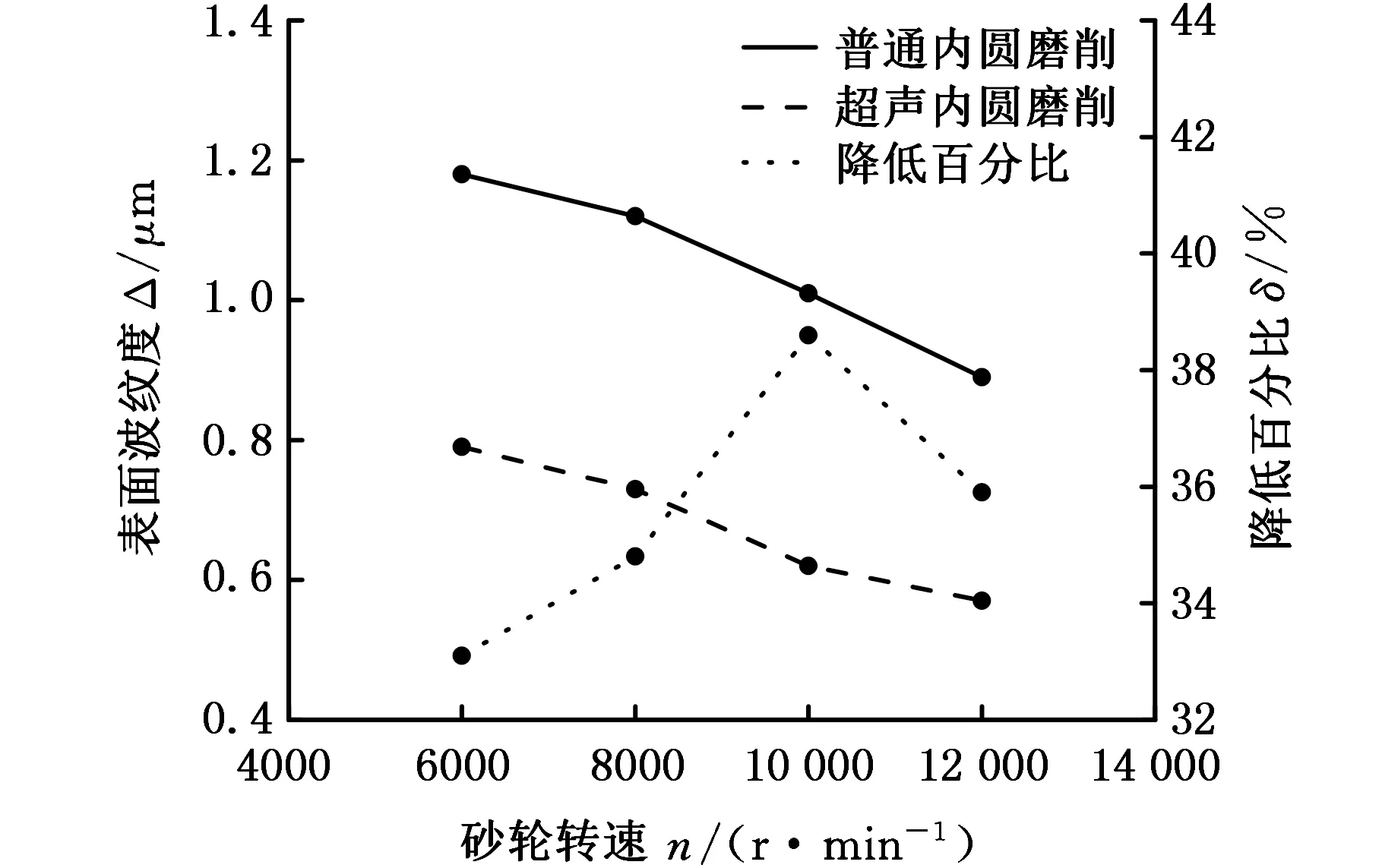

砂輪轉速的提高不僅影響軸承套圈的表面粗糙度還會影響表面波紋度。如圖13所示,隨著砂輪轉速的提高,兩種加工方式的表面波紋度均有不同程度的減小,普通內圓磨削表面波紋度從1.18 μm減小到0.89 μm,超聲內圓磨削表面波紋度從0.79 μm減小到0.57 μm。由降低百分比可知,砂輪轉速在10 000 r/min時,超聲內圓磨削相較于普通內圓磨削降低量最大,當砂輪轉速在12 000 r/min時,降低百分比減小,表明超聲內圓磨削對表面波紋度的改善減弱。

圖13 砂輪轉速對表面波紋度的影響Fig.13 Influence of wheel speed on surface waviness

綜上所述,隨著砂輪轉速的增加,超聲內圓磨削更有利于改善表面質量,但是在高轉速下,超聲內圓磨削改善效果減弱。原因是:砂輪高轉速時,抑制了砂輪振動,使磨粒間運動軌跡干涉情況減弱,增加了工件表面材料殘留高度,所以相對于普通內圓磨削表面粗糙度減小不明顯。結合試驗數據分析,隨著砂輪轉速的提高,砂輪更易產生自激振動,加劇砂輪不平衡的情況,使超聲改善效果減弱,表面波紋度增大,影響工件表面質量。

3.3 磨削深度對表面質量的影響

3.3.1磨削深度對表面粗糙度的影響

為研究磨削深度對表面質量的影響,選取砂輪轉為10 000 r/min,工件轉速為200 r/min,磨削深度分別為0.01,0.02,0.03,0.04 mm,進給速度為1 μm/r,砂輪振幅為1.2 μm進行單因素試驗,同時與普通內圓磨削進行對比試驗。

如圖14所示,隨著磨削深度的增大,普通內圓磨削表面粗糙度由0.36 μm增大到0.55 μm,超聲內圓磨削由0.28 μm增大到0.43 μm,相對于普通內圓磨削表面粗糙度,降低百分比由26.3%減小到21.8%。超聲內圓磨削的改善效果明顯減弱。

圖14 磨削深度對表面粗糙度的影響Fig.14 Influence of grinding depth on surface roughness

3.3.2磨削深度對表面波紋度的影響

磨削深度的提高不僅影響軸承套圈的表面粗糙度還會影響表面波紋度。通過測得不同加工方式下表面波紋度,研究磨削深度對表面波紋度的影響規律。

如圖15所示,在不改變其他加工參數的情況下,隨著磨削深度的增大,兩種加工方式下的表面波紋度均有不同程度的增大,普通內圓磨削表面波紋度由1.01 μm增大到1.39 μm,超聲內圓磨削由0.62 μm增大到0.92 μm,但是普通內圓磨削增大的幅度比超聲內圓磨削大。通過表面波紋度的降低百分比可知,相對于普通內圓磨削表面波紋度,降低百分比由38.6%減小到33.8%,表明超聲內圓磨削對表面波紋度的改善效果降低。

圖15 磨削深度對表面波紋度的影響Fig.15 Influence of grinding depth on surface waviness

綜上所述,隨著磨削深度的增大,單顆磨粒的磨削力增大,而磨削力的增大使磨削抗力增大,造成砂輪磨粒脫落的速度不一致產生局部鈍化,使工藝系統的顫振增大,所以兩種加工方式的表面粗糙度、表面波紋度增大;而超聲內圓磨削中,磨粒運動軌跡相互干涉,可以使部分磨粒在磨削過程中走空刀,提高工藝系統的穩定性,提高磨粒的自銳性,減小平均磨削力,有助于去除加工表面相鄰溝槽的殘余材料高度,使表面粗糙度、表面波紋度增大量減少,改善工件的表面質量。

3.4 進給速度對表面質量的影響

3.4.1進給速度對表面粗糙度的影響

為研究進給速度對表面質量的影響,選取砂輪轉為10 000 r/min,工件轉速為200 r/min,磨削深度為0.01 mm,進給速度分別為1,2,3,4 μm/r,砂輪振幅為1.2 μm進行單因素試驗。

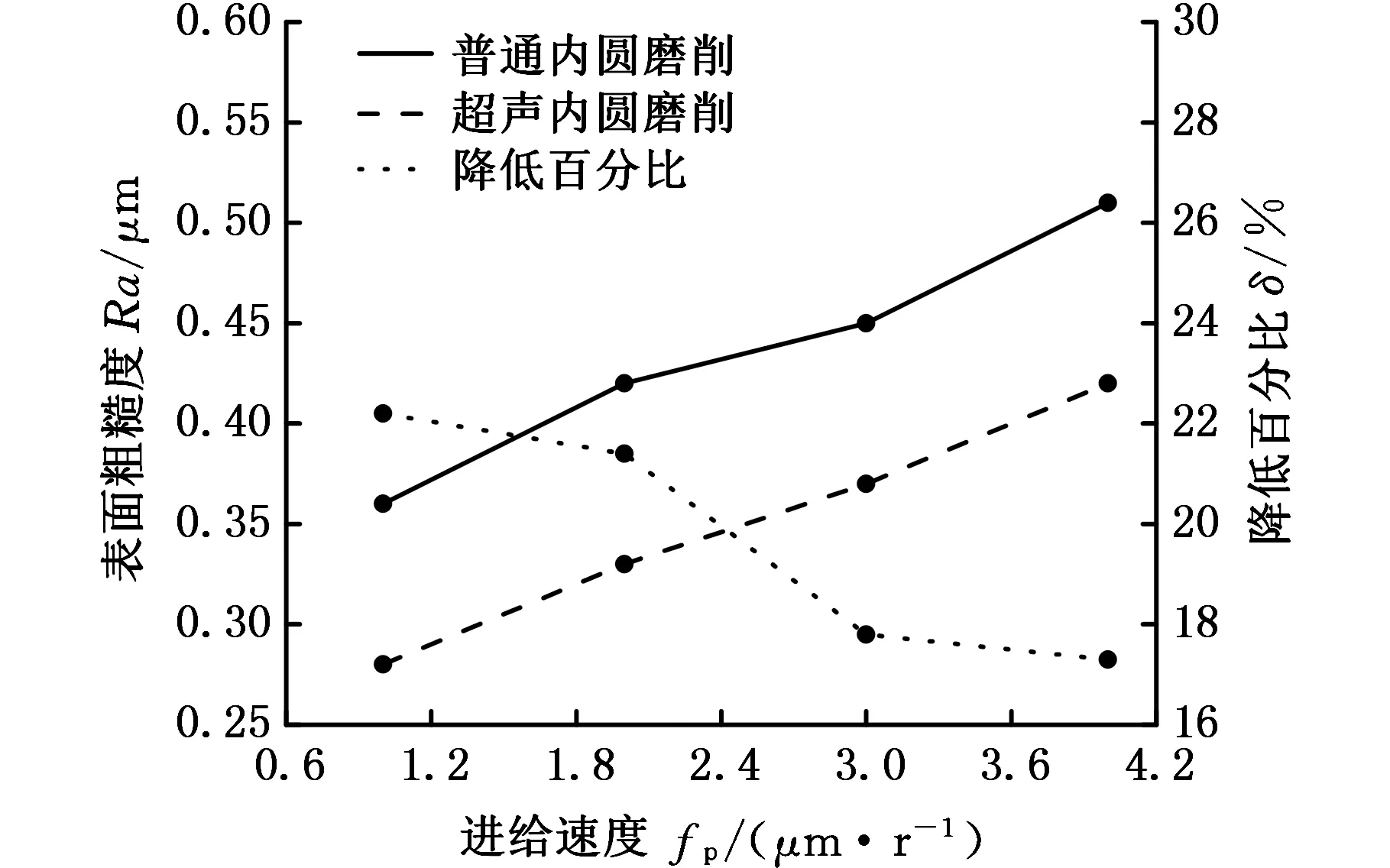

如圖16所示,其他加工參數不變,進給速度從1 μm/r增大到4 μm/r,普通內圓磨削表面粗糙度由0.36 μm增大到0.51 μm,超聲內圓磨削由0.28 μm增大到0.42 μm,相對于普通內圓磨削表面粗糙度,降低百分比由22.2%減小到17.3%,超聲內圓磨削的改善效果明顯減弱。

圖16 進給速度對表面粗糙度的影響Fig.16 Influence of feed speed on surface roughness

3.4.2進給速度對表面波紋度的影響

由圖17所示,在不改變其他加工參數的情況下,隨著進給速度的增加,兩種加工方式下的表面波紋度均有不同程度的增大。

圖17 進給速度對表面波紋度的影響Fig.17 Influence of feed speed on surface waviness

普通內圓磨削表面粗糙度由1.01 μm增大到1.39 μm,超聲內圓磨削由0.62 μm增大到1.02 μm,相對于普通內圓磨削表面粗糙度,降低百分比由38.6%減小到26.6%,但是普通內圓磨削增大的幅度比超聲內圓磨削大,通過表面波紋度降低百分比可知,超聲內圓磨削對表面波紋度的改善效果減弱。

綜上所述,其他加工參數不變,僅增加進給速度,使單顆磨粒在單位時間內切削厚度增大,從而增大了磨削力、磨削抗力、工藝系統的顫振,所以兩種加工方式的表面粗糙度、表面波紋度都明顯增大。在超聲內圓磨削中,磨粒可以重復研磨工件表面殘留材料高度,減小單顆磨粒的磨削力和磨削抗力,抑制工藝系統的顫振,所以表面粗糙度、表面波紋度相較于普通內圓磨削要小。然而,砂輪進給速度的增大會減弱超聲內圓磨削中各個磨粒間的運動軌跡干涉情況,從而減弱超聲加工的改善效果。

4 結論

(1)超聲內圓磨削將單顆磨粒運動軌跡由平面曲線變為空間內的正弦曲線,不同磨粒間運動軌跡的相互干涉使超聲內圓磨削后軸承套圈內表面的溝槽分布均勻,減少了表面損傷,減小了軸承表面粗糙度、表面波紋度,因此,超聲內圓磨削可以提高軸承表面質量,改善軸承傳動的噪聲問題。

(2)隨著超聲振幅的增大,軸承套圈的表面粗糙度減小,而表面波紋度呈現先減小后增大的現象。

(3)有無超聲兩種加工方式下,增大砂輪轉速都能夠減小軸承套圈表面粗糙度和表面波紋度,其中超聲內圓磨削更有利于改善軸承套圈的表面質量,但是砂輪在高轉速下會抑制超聲振動,減弱超聲加工對軸承套圈表面質量的改善作用。

(4)有無超聲兩種加工方式下,磨削深度與進給速度的增大使軸承套圈的表面粗糙度和表面波紋度隨之增大,其中進給速度對軸承套圈的表面質量影響較大,但是超聲內圓磨削能夠抑制表面粗糙度和表面波紋度的增大,使它們的增加幅度減小。

(5)通過對比兩種加工方式下表面粗糙度以及表面波紋度降低百分比,得到各個加工參數對表面粗糙度的影響強度為:轉速>超聲振幅>磨削深度>進給速度。各個加工參數對表面波紋度的影響強度為:超聲振幅>轉速=磨削深度>進給速度。