鋁板沖壓銳棱成形技術的研究

文/陳超,陳開朗,劉麗莉·上汽通用汽車有限公司

為了探尋鋁板的銳棱成形技術,本文設計了鋁板棱線成形試驗方案,總結鋁板小圓角棱線成形規律,探索小圓角棱線的成形方法,以期提高鋁板棱線成形質量,解決成形過程中的開裂和模糊變大問題。

伴隨著激烈的市場競爭,汽車造型也在不斷追求外觀線條美觀及更小的風阻系數,在這之中鈑金銳棱技術起著至關重要的作用。當下鋼板的銳棱技術已趨于成熟,在目前國內各主機廠均有廣泛應用,常見的方法是將凸模加工為R0 尖角,由于鋼板成形性較好,在拉延成形過程中不會發生開裂問題,且鋼板通常料厚較薄一般僅為0.65mm,成形后可以得到很小的圓角。隨著汽車輕量化的推進,越來越多的鋁板被應用于外覆蓋件上,受限于鋁板的成形性和較厚的產品厚度,產品成形模糊且容易開裂,目前針對鋁板小圓角棱線的沖壓成形國內尚無完全可行的工藝方法,這就導致鋁板棱線的目視效果往往比較圓潤而不鋒利,尤其當鋼鋁存在配合時棱線圓角會出現較大的差異,如圖1 所示,無法實現原有的設計意圖。

當前沖壓有限元仿真軟件難以準確分析出產品棱線的質量,原因在于板殼單元無厚向網格,厚向應力應變通過計算得出,只能勉強滿足成形性和滑移線仿真,但難以滿足棱線成形仿真的高精度要求;采用實體單元模擬計算量過大,難以滿足工程需求,且目前的各種算法準則研究較少,準確性存疑。

圖1 同等圓角半徑不同實物效果

試驗內容及測量方法

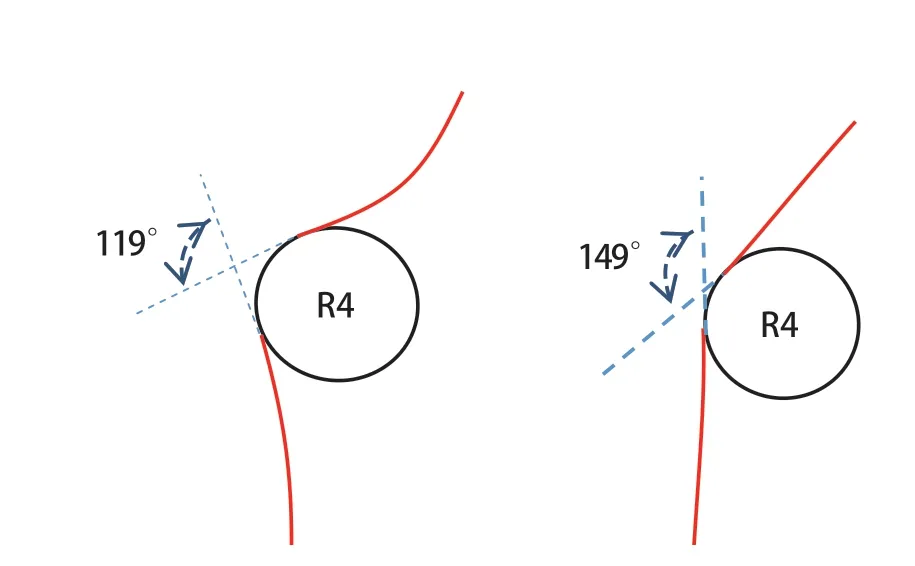

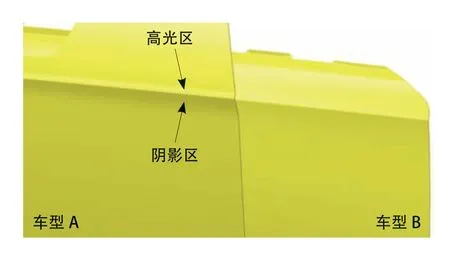

一般來說,影響棱線的目視效果是由棱線自身圓角決定的。但在研究過程中發現不同棱線夾角對最終棱線目視效果也存在影響,以市場上兩款不同車型的車門棱線為案例進行分析,如圖2 所示車型A與車型B 棱線圓角半徑均為4mm,前者型面夾角為119°,后者為149°,在同一光照條件下,車型A棱線的視覺效果更明顯且鋒利。這是由于當夾角較小時,棱線上下方分別形成高光區和陰影區,如圖3 所示,從而加劇了棱線的視覺沖擊感。此外,同一理論設計圓角,在不同棱線夾角下成形后,所得到的最終產品圓角也不盡相同,因此在試驗中,設計不同棱線夾角與不同棱線圓角組合非常有必要。

圖2 車型A 和車型B 的棱線斷面

圖3 同一光照條件下視覺效果對比

銳棱成形試驗方法

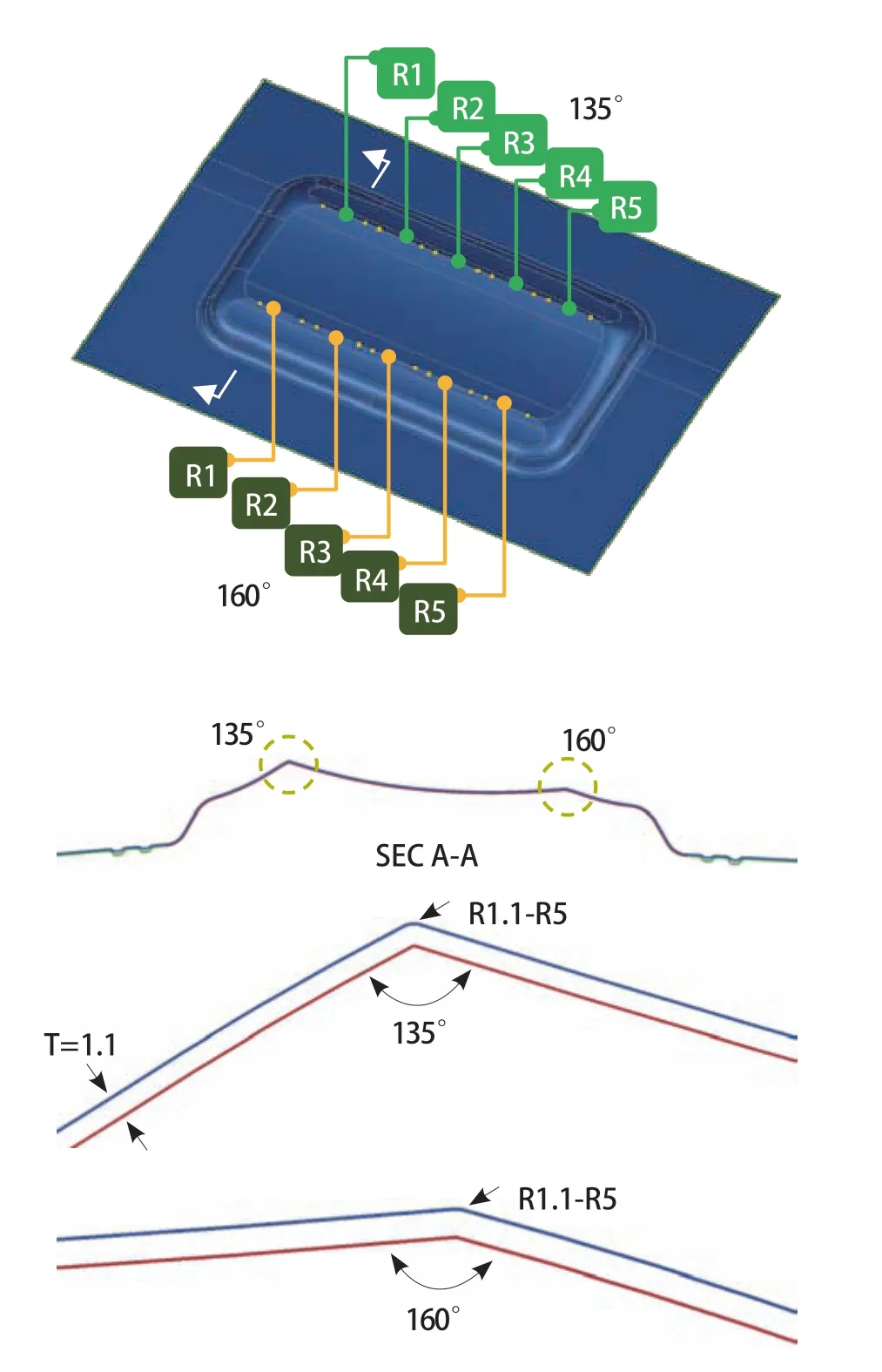

截取某車門外板一段A 面設計拉延模進行仿真和試驗,車門材料為鋁6000 系,材料料厚為1.1mm。CAE 分析A 面減薄需滿足4%的標準進行工藝參數設計,與車門外板應變狀態接近;針對此試驗開發設計制造一套拉延成形模具,壓機采用2400t 的多連桿機械式壓力機,模具型面上設計兩條不同夾角棱線,分別為135°和160°,每條棱線按不同圓角半徑進行分段,圓角半徑設計值從1mm 至5mm,如圖4 所示。

棱線測量方法

圖4 產品試驗模型與斷面示意圖

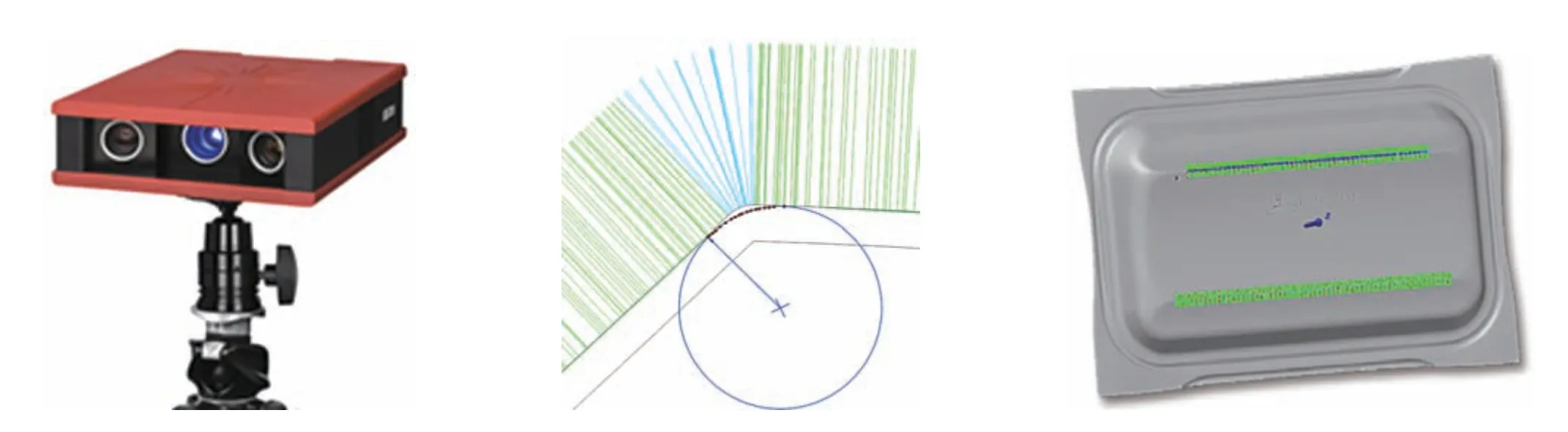

圖5 藍光測量后多點擬合

產品數模中棱線圓角會存在明顯的邊界,用三維數模軟件測量比較方便,但實際零件棱線部位不會有明顯的邊界,且沖壓成形過程中存在板料減薄,圓角通常會存在模糊偏大情況,常規半徑規無法準確獲得棱線圓角值,而金相儀或輪廓測量儀又受限于被測量零件尺寸,往往只能用于實驗室中,不適用于本次鈑金棱線圓角的測量。因此為了更準確地獲得成形后棱線的大小和一致性,此次試驗通過藍光掃描獲得零件棱線處點云數據,導入Polyworks 軟件中進行多點擬合,獲得較為精確的棱線圓角,并通過顯微電鏡觀察棱線成形結果,如圖5 所示。

試驗結果及分析

試驗結果

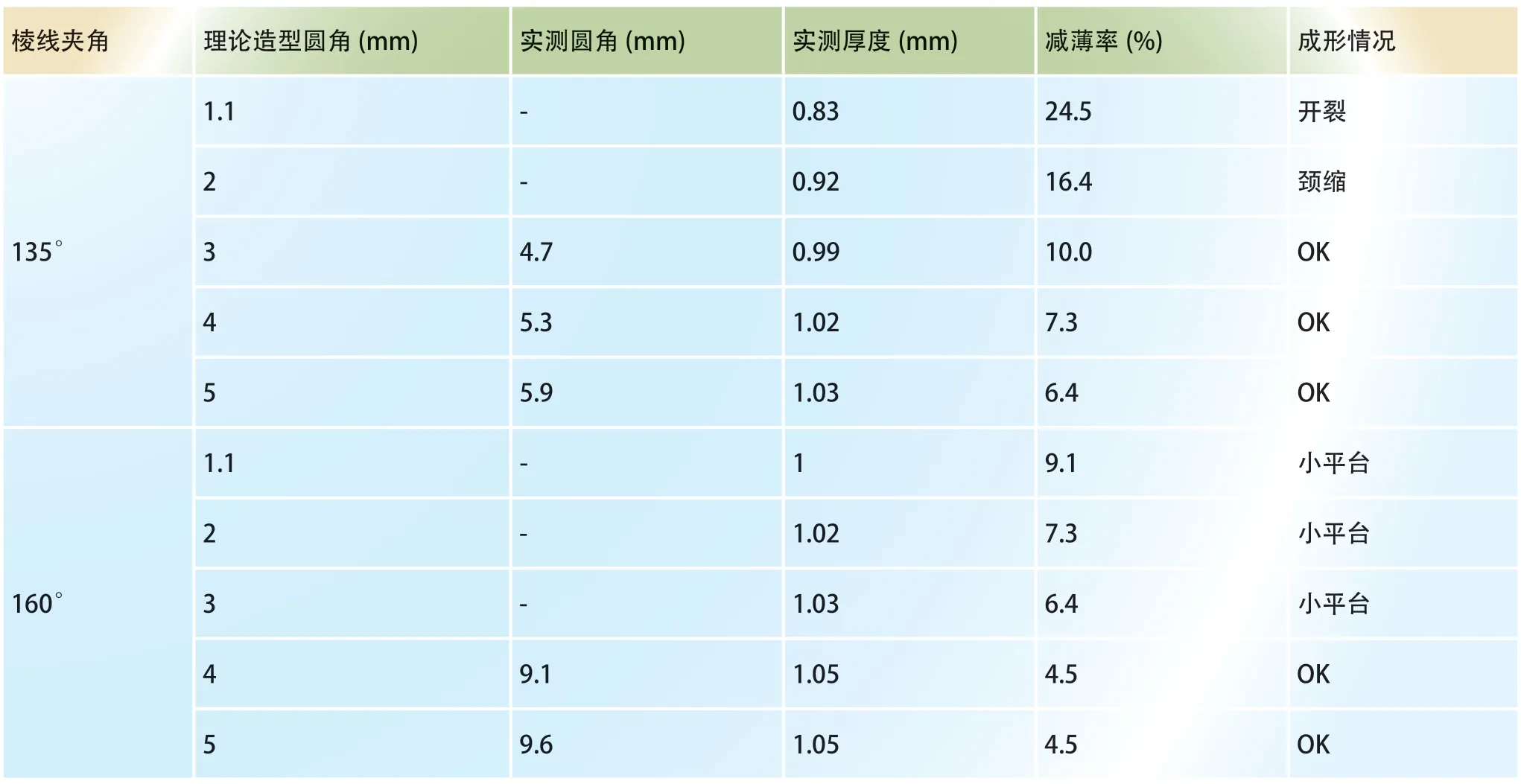

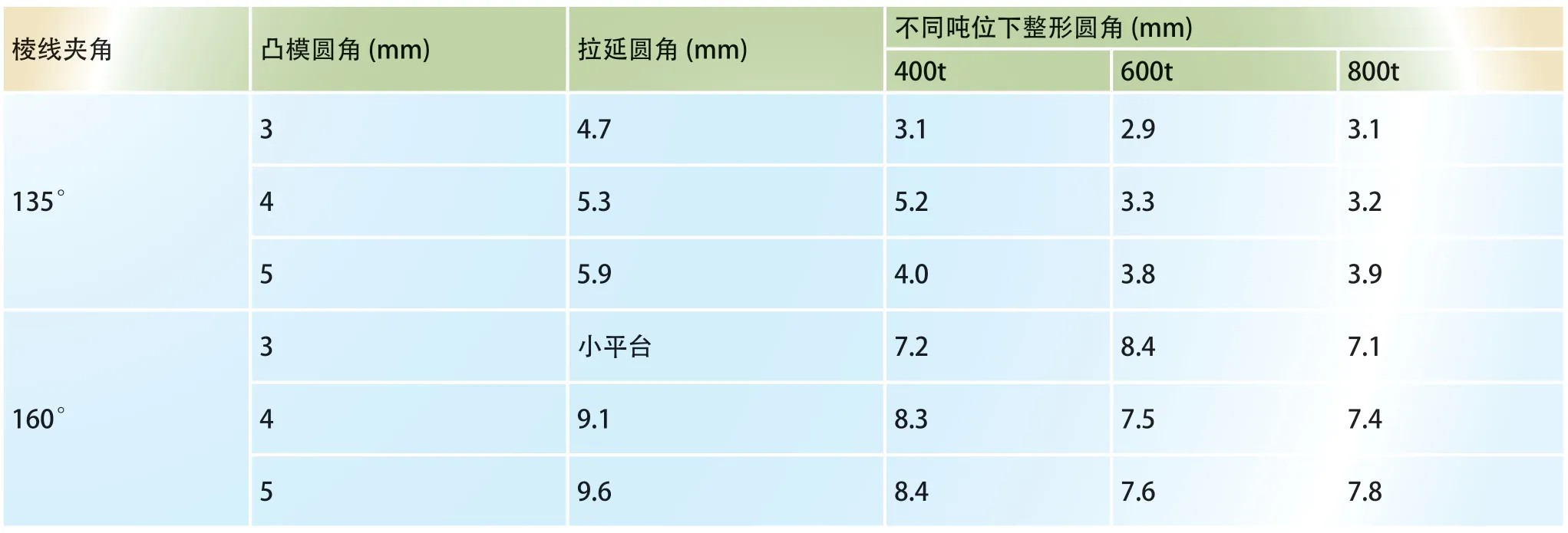

將試驗結果匯總為表1,得到不同夾角的鋁板在不同凸模圓角下的成形結果。

表1 不同夾角不同理論圓角所得到的實際圓角

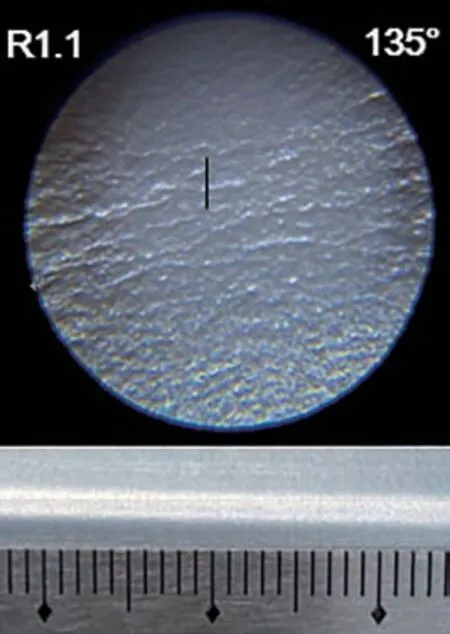

圖6 圓角開裂

圖7 圓角頸縮

圖8 圓角小平臺

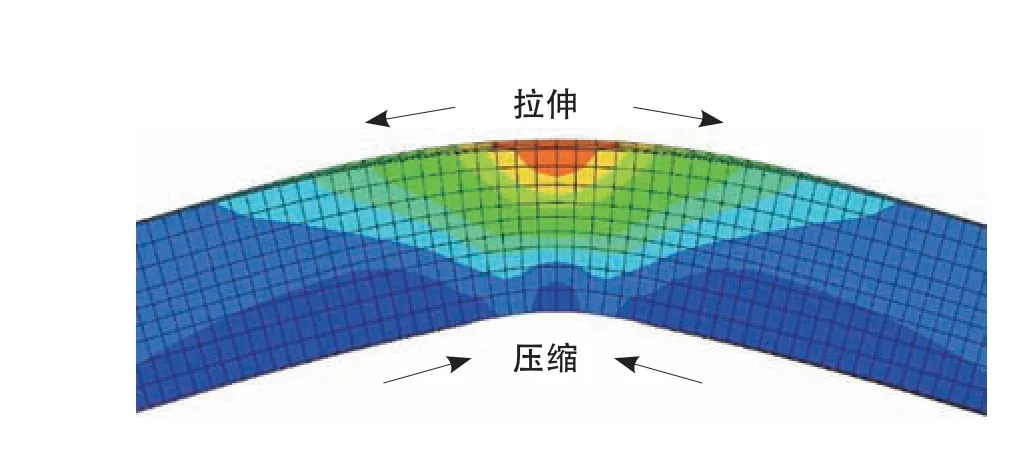

從表1 中可以看出凸模設計圓角較小時,鋁板棱線成形過程中會發生表面質量問題,在135°夾角下,當凸模圓角半徑較小時會發生開裂頸縮現象如圖6,圖7 所示;在160°夾角下,當凸模圓角半徑較小時會出現小平臺現象,如圖8 所示。而鋼板在棱線成形過程中很少會出現這種現象。這是由于棱線在成形過程中,如圖9 所示材料內層受壓,外層受拉,凸模圓角越小應力集中越明顯,外層金屬受拉變薄越劇烈,當減薄超過鋁板成形極限時就會發生開裂。

圖9 棱線成形過程中的受力分析

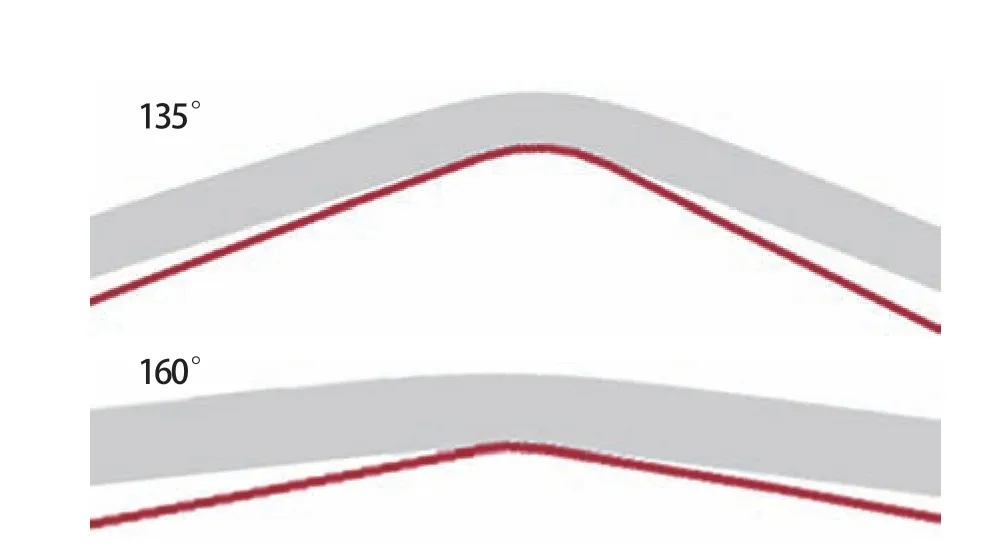

而當產品夾角較大時,雖然在較小圓角下未發生開裂,但出現了小平臺現象,且當產品自身夾角較大時形成的實測圓角普遍偏大。這是因為160°棱線從接近模具閉合才開始成形,塑性變形有限,成形后特征不明顯如圖10 所示,這也導致了大夾角成形條件下,圓弧切點更向兩側分散,導致測得的圓角偏大,如圖11 所示。

同時,我們也發現在同等夾角下,鋁板減薄率隨著棱線的設計圓角增大而減小,這是由于棱線圓角越小時,板料與凸模接觸面積越小,在接觸位置更容易發生應力集中的現象,加劇材料減薄,當接觸應力大于材料成形極限時,即發生開裂現象。

拉延成形棱線圓角與夾角之間的關系

圖10 閉合前2mm 接觸情況

表2 不同夾角的鋁板整形后得到的極限圓角

圖11 理論與實際圓角切點差異

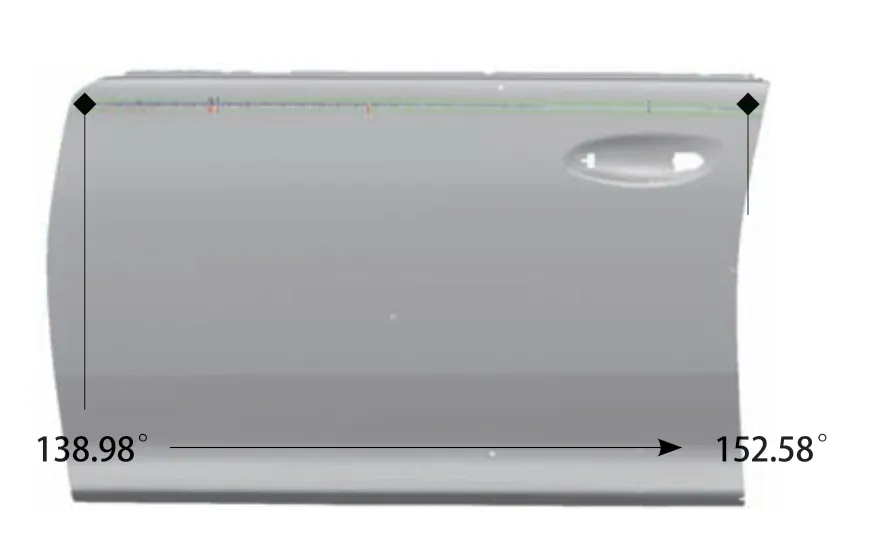

圖12 型面夾角連續變化的特征棱線

從表中可以看出,在135°的夾角下,鋁板可拉延成形的最小圓角為4.7mm,在160°夾角下,鋁板可拉延成形的最小圓角為9.1mm。為了探索可成形的最小圓角與產品夾角的關系,我們又設計了一段型面夾角連續變化的特征棱線,如圖12 所示,從左到右從138°漸變到152°,凸模圓角從0mm 開始,對鋁板材料進行試沖,并對凸模圓角進行逐步放大,直到產品不開裂為止,并用Polyoworks 對點云數據進行擬合,從而得到不同夾角下所能得到的最小圓角。將測量結果與凸模圓角匯制成圖表形式,可以發現測量結果與凸模圓角半徑成明顯線性變化,可線性擬合為Y=0.178X-18.978,如圖13 所示。將135°和160°分別代入擬合公式,求得擬合值分別為5.03mm和9.48mm,誤差不超過0.3mm。由此可見,鋁板棱線可拉延成形的最小圓角與產品夾角成線性變化關系,產品夾角越大,可成形的最小圓角也越大。

鋁板可成形的極限圓角探索

為了進一步探索鋁板可成形的小圓角極限,我們將成形后大圓角的零件放到同角度小圓角的凸模上進行二次整形,并采用不同的壓力機噸位進行整形試驗,將試驗結果匯總為表2。

圖13 鋁板可成形最小圓角與型面夾角的關系

從試驗結果可以看出,二次整形后可以得到更小的棱線圓角,如圖14 所示,拉延得到的5.9mm 棱線圓角經整形后棱線圓角變為3.8mm。型面夾角為135°的前提下,經整形后可得到的最小圓角半徑為2.9mm,型面夾角為160°的前提下,經整形后可得到的最小圓角半徑為7.1mm。同時對比不同噸位下的整形圓角發現,二次整形過程中壓機噸位對最終鋁板成形影響不大。

結論

圖14 135°夾角下鋁板棱線整形前后的對比

⑴鋁板棱線可成形的最小拉延圓角比鋼板大,當凸模設計較小時,棱線成形過程中會伴隨出現開裂、緊縮或小平臺等現象。

⑵在135°的夾角下,鋁板可拉延成形的最小圓角為4.7mm,在160°夾角下,鋁板可拉延成形的最小圓角為9.1mm。

⑶在160°夾角以下,鋁板棱線可拉延成形的最小圓角與產品夾角成線性變化關系,產品夾角越大,可成形的最小圓角也越大。

⑷二次整形后可進一步獲得更小的鋁板圓角,在135°的夾角下,鋁板經整形后可得到的最小圓角為2.9mm,在160°夾角下,鋁板經整形后可得到的最小圓角為7.1mm。二次整形過程中壓機噸位對最終鋁板成形影響不大。