十字槽圓盤(pán)螺釘冷鐓頭部開(kāi)裂原因及預(yù)防

張衛(wèi)新,王鑫元,李 娜,章娟娟,楊 鋒,劉金洪

(浙江華遠(yuǎn)汽車(chē)零部件有限公司,浙江 溫州325000)

十字槽圓盤(pán)螺釘是浙江華遠(yuǎn)汽車(chē)零部件有限公司為某汽車(chē)廠家生產(chǎn)的標(biāo)準(zhǔn)件產(chǎn)品,在冷鐓過(guò)程中,機(jī)臺(tái)操作人員反饋該產(chǎn)品的開(kāi)裂比例較大,影響產(chǎn)品的正常生產(chǎn)。圓盤(pán)頭部表面開(kāi)裂,是在冷鐓加工過(guò)程中,由于剪切和擠壓應(yīng)力的作用,產(chǎn)生的裂縫。2018年,作者接到反饋信息后,對(duì)此種開(kāi)裂原因全程進(jìn)行了參與。

1 開(kāi)裂現(xiàn)狀

2018年9月27日,使用國(guó)菱機(jī)械有限公司的冷鐓機(jī)臺(tái)型號(hào)FA-20C-02冷鐓產(chǎn)品09122-06001-S234 M6*1*16,冷鐓成品開(kāi)裂比例達(dá)到12.9%,開(kāi)裂位置存在于圓盤(pán)頭部,裂紋與圓周呈現(xiàn)出45°角度,并指向凹槽位置,產(chǎn)品開(kāi)裂外觀如圖1所示。盤(pán)條使用的是邢鋼SWRCH35K材質(zhì),毛料尺寸Φ6.5 mm,材料爐號(hào)311801242,改制批號(hào)18-0244936。

2 開(kāi)裂原因分析

2.1 材料化學(xué)成分

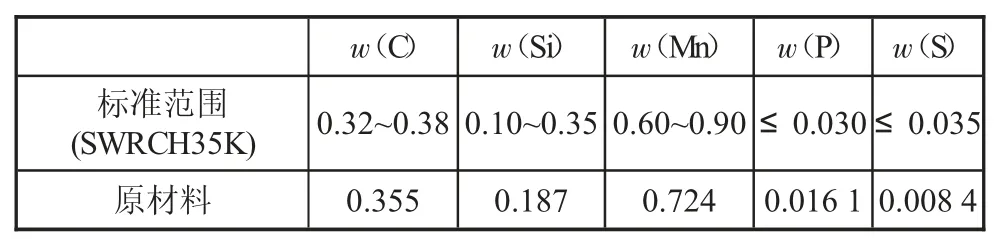

使用德國(guó)斯派克光譜分析儀檢測(cè),型號(hào)為MAXX05-F,檢測(cè)結(jié)果材料成分在正常范圍內(nèi),化學(xué)成分如表1所示。

表1 化學(xué)成分

2.2 冷頂鍛

成品絲直徑d=5.23 mm,截取式樣高度為2 d,使用萬(wàn)能試驗(yàn)機(jī)做冷頂鍛1/4試驗(yàn),材料并未發(fā)生開(kāi)裂,冷頂鍛試樣如圖2所示。

2.3 硬度

取螺釘光桿及圓盤(pán)處的開(kāi)裂試樣,通過(guò)洛氏硬度計(jì)測(cè)出,光桿芯部硬度85HRB,圓盤(pán)芯部硬度25HRC。

圖1 產(chǎn)品開(kāi)裂外觀

圖2 冷頂鍛試驗(yàn)

2.4 材料組織

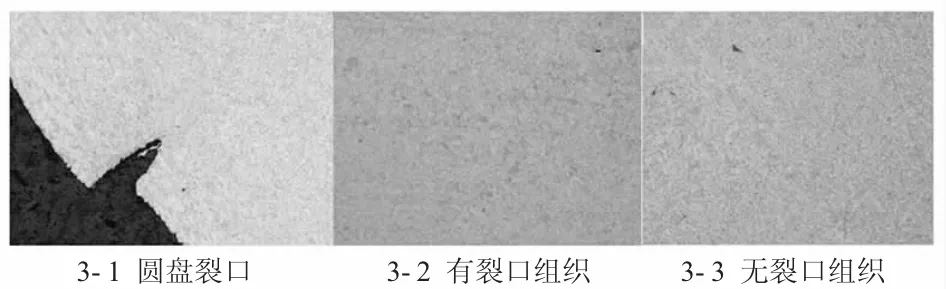

金相觀察有裂紋和無(wú)裂紋圓盤(pán)的橫切面,其中,裂紋呈現(xiàn)V型,且呈現(xiàn)位錯(cuò)現(xiàn)象。20X顯微鏡下觀察,兩者都有魏氏組織遺傳,球化組織為5級(jí)。材料組織如圖3所示。

圖3 材料組織

2.5 裂口分析

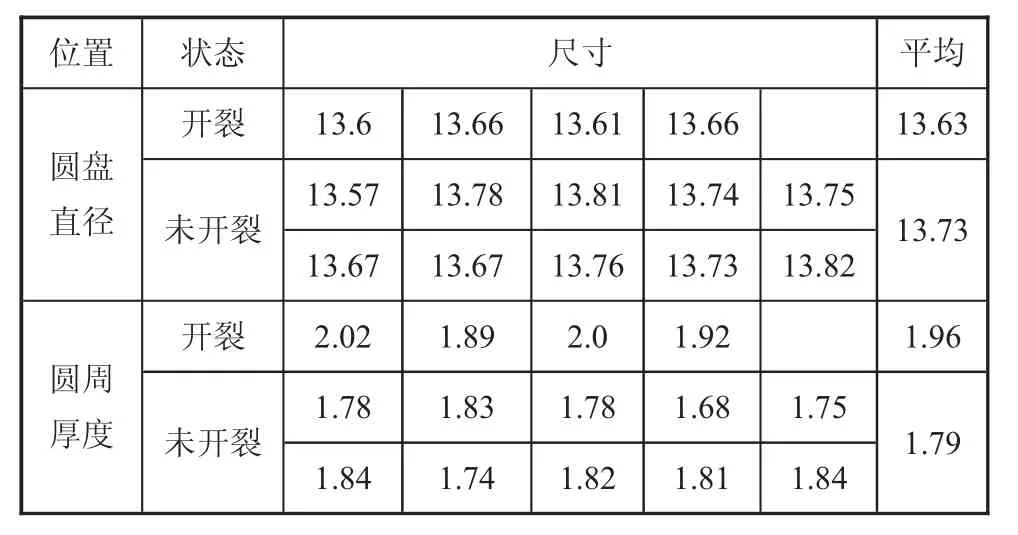

觀察所有開(kāi)裂產(chǎn)品的圓盤(pán)處,開(kāi)裂位置都是在圓盤(pán)頭部表面,角度約45°。使用兩種爐號(hào)同樣材質(zhì)的盤(pán)條,在同一機(jī)床及模具下冷鐓相同產(chǎn)品,頂針使用圓錐形,隨機(jī)抽取100顆,統(tǒng)計(jì)開(kāi)裂比例,爐號(hào)311801242,改制批號(hào)18-0244936開(kāi)裂比例5%,爐號(hào)311802605,改制批號(hào)18-0247724開(kāi)裂比例4%,頂針使用圓柱形,311801242,改制批號(hào)18-0244936開(kāi)裂比例12.9%。圓盤(pán)開(kāi)裂表面一側(cè)較另一側(cè)厚,對(duì)比圓周最厚處尺寸,開(kāi)裂平均1.96 mm,未開(kāi)裂平均1.79 mm,對(duì)比圓盤(pán)直徑,開(kāi)裂平均13.63 mm,未開(kāi)裂平均13.73 mm。冷鐓成型后產(chǎn)品高度尺寸都為20.07 mm。尺寸測(cè)量數(shù)據(jù)如表2所示,產(chǎn)品特征形貌如圖4所示。

圖4 不同頂針冷鐓后的產(chǎn)品

表2 螺釘圓盤(pán)直徑及圓周尺寸 mm

3 原理分析

3.1 受力分析

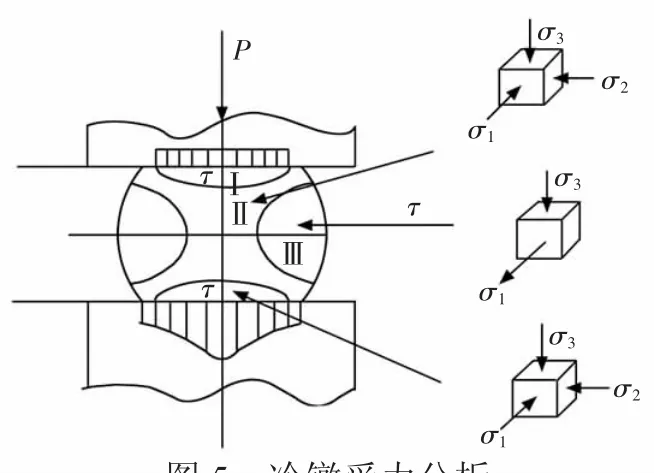

以圓柱體鐓粗為例研究冷鐓時(shí)的受力狀態(tài),試樣在鐓粗時(shí)在外力的作用下受到壓縮,高度減小、截面積增加,金屬內(nèi)部的質(zhì)點(diǎn)流動(dòng)遵循最小阻力定律。接觸面上存在摩擦力,阻礙金屬正常流動(dòng),產(chǎn)生不均勻變形。

將變形區(qū)按變形程度分為三個(gè)區(qū):Ⅰ區(qū)為難變形區(qū),受外力摩擦力影響最大;Ⅱ區(qū)為易變形區(qū),與作用力約成45°角,變形程度最大,同時(shí)也承受較大的主剪切應(yīng)力;Ⅲ區(qū)為自由變形區(qū),變形程度居中,是外側(cè)的鼓形區(qū)域。Ⅰ區(qū)和Ⅱ區(qū)受力狀態(tài)為三向壓應(yīng)力,Ⅲ區(qū)外側(cè)為自由表面,近似為單向壓應(yīng)力,由于Ⅱ區(qū)金屬向外流動(dòng)時(shí),對(duì)Ⅲ區(qū)有徑向壓應(yīng)力,使得該區(qū)金屬收到切向拉應(yīng)力,越靠近坯料表面切向拉應(yīng)力越大[1]。切向拉應(yīng)力促進(jìn)晶間變形,加速晶界破壞,當(dāng)切向變形超過(guò)材料允許的變形程度時(shí),便引起冷鐓表面開(kāi)裂。冷鐓受力分析如圖5所示。

圖5 冷鐓受力分析

3.2 冷鐓工序

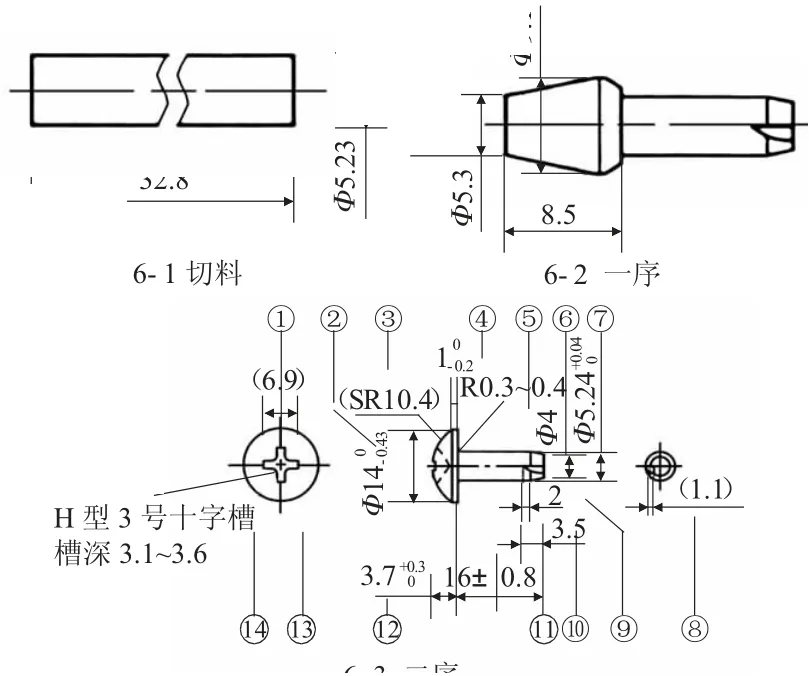

材料使用邢鋼SWRCH35KΦ5.23 mm的成品絲進(jìn)行生產(chǎn),經(jīng)過(guò)兩道工序成型。冷鐓成型工序及尺寸如圖6所示。

圖6 冷鐓成型工序及尺寸(mm)

4 試驗(yàn)驗(yàn)證

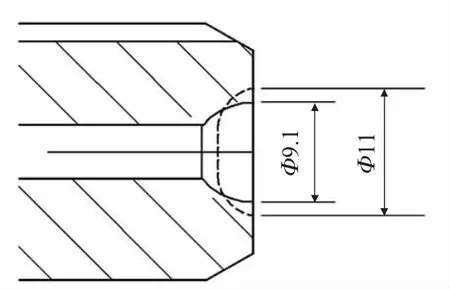

對(duì)開(kāi)裂原因分析后,材料組織硬度都在正常范圍內(nèi),通過(guò)受力分析,十字圓盤(pán)螺釘開(kāi)裂發(fā)生在頭部表面,且裂紋起始于頭部圓周,從減少?gòu)较蚯袘?yīng)力入手,對(duì)冷鐓產(chǎn)品一序直徑變更。使用冷鐓機(jī)臺(tái)型號(hào)FA-20C-02冷鐓產(chǎn)品09122-06001-S234 M6*1*16,使用盤(pán)條改制批號(hào)18-0247724,進(jìn)行單因素對(duì)比試驗(yàn)。試驗(yàn)結(jié)果發(fā)現(xiàn),Φ9.1mm開(kāi)裂比例41.7%,Φ11.0 mm開(kāi)裂比例0。初沖芯直徑變化如圖7所示。

圖7 初沖芯(mm)

5 預(yù)防措施

在材料成分、冷頂鍛、組織、硬度正常的情況下,產(chǎn)品在頭部45°方向開(kāi)裂,主要是受到壓應(yīng)力過(guò)大,產(chǎn)生較大的徑向切應(yīng)力,使晶界破壞,超出材料的強(qiáng)度后,產(chǎn)生的裂紋。可以將初沖直徑由Φ9.1 mm改為Φ11.0 mm,可以明顯改變螺釘頭部開(kāi)裂的程度。

6 結(jié)語(yǔ)

在材料正常的情況下,冷鐓內(nèi)十字槽或內(nèi)梅花的產(chǎn)品時(shí),產(chǎn)生的頭部裂紋,主要是在頭部成型時(shí),會(huì)作用過(guò)大壓應(yīng)力和徑向切應(yīng)力,使頭部表面切向應(yīng)力大于材料本身可承受的應(yīng)力,造成晶界破壞。可以通過(guò)降低最后頭部成型高度和凹坑深度,進(jìn)而減少開(kāi)裂程度。