基于 EPEC 的履帶式移動破碎機控制系統設計

柳工美卓建筑設備(常州)有限公司 江蘇常州 213164

履 帶式移動破碎機是一種高效的可移動破碎設備,用于小型砂石骨料生產、尾礦治理、建筑垃圾回收等領域,集受料、破碎、傳送等工藝設備為一體,具有轉場移動靈活、現場布置方便等優點。根據裝備的主機不同,常見的有履帶移動反擊式破碎機、履帶移動顎式破碎機、履帶移動圓錐破碎機等。為適應客戶多樣化的破碎需求,可將不同機型組成一條破碎作業流水線,相對于固定式破碎生產線,它對控制系統的裝機適應性以及自動化程度的要求更高。

1 控制原理

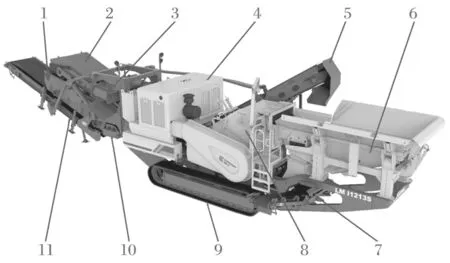

以履帶式移動反擊式破碎機為例,該設備采用柴油發動機驅動,其中破碎主機由分動箱上的離合器直接驅動,其余各分部件由分動箱上的液壓泵驅動。整套設備主要包括柴油發動機動力系統、反擊式破碎主機、振動給料機、主帶式輸送機、側帶式輸送機、磁選機、篩分機、中轉帶式輸送機、返料帶式輸送機以及成品帶式輸送機等,如圖 1 所示。

圖1 履帶式移動反擊式破碎機結構Fig.1 Structure of crawler mobile impact crusher

目前這種履帶式移動破碎機也有插電作業驅動形式,但靈活性較差,僅適用于可提供電力的場合。插電式破碎機的啟停控制流程與柴動力基本相同,因為不涉及與發動機的匹配,控制系統設計相對簡單。筆者以柴油發動機驅動的反擊式破碎機為例,闡述其控制原理。

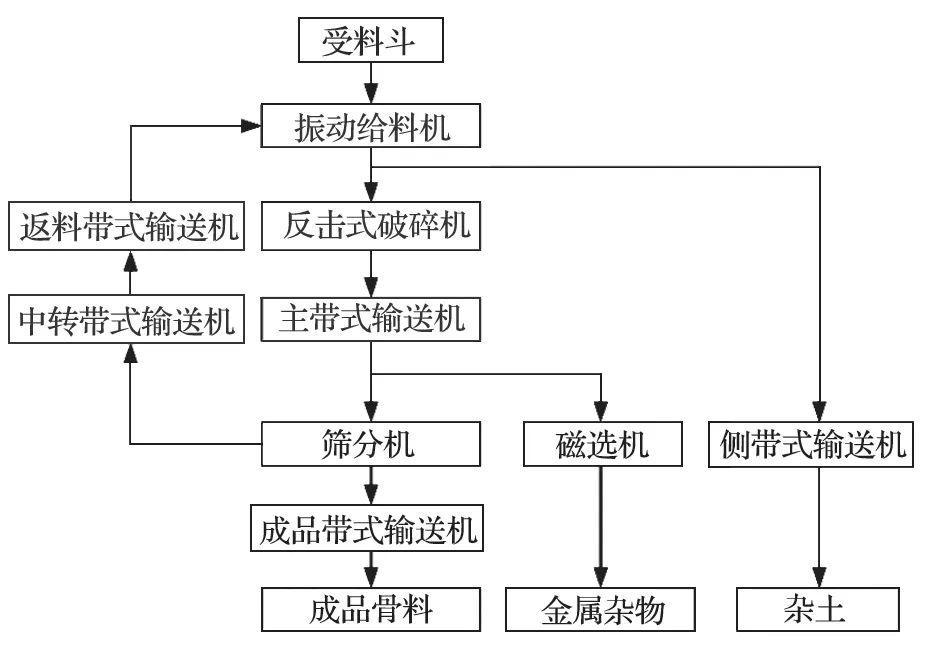

反擊式破碎機的工作流程如圖 2 所示[1]。啟動設備作業時,應首先啟動柴油發動機,待轉速提升至工作轉速后再啟動助力馬達,由助力馬達帶動破碎主機緩慢加速。因為破碎主機轉動慣量較大,如果離合器直接嚙合驅動破碎主機,會導致發動機熄火,所以當破碎主機達到嚙合轉速后,控制離合器閉合,破碎主機轉由發動機直接驅動。破碎機啟動完畢后,再依次啟動成品帶式輸送機、中轉帶式輸送機、返料帶式輸送機、篩分機、磁選機、主帶式輸送機、側帶式輸送機,最后啟動振動給料機給料,此時設備啟動完畢進入工作狀態。停止作業時,首先停止振動給料機給料,然后依次停止主帶式輸送機、側帶式輸送機、磁選機、篩分機、中轉帶式輸送機、返料帶式輸送機以及成品帶式輸送機,最后停止破碎機。按照上述優化的啟停控制流程可以確保啟動時設備不卡料,停機時設備無余料。

圖2 履帶式移動反擊式破碎機工作流程Fig.2 Operation flow of crawler mobile impact crusher

2 硬件配置及架構

目前國內大多數工程機械設備已經從最初的繼電器控制發展到了可編程控制器控制,但是傳統的破碎設備行業大多數還采用繼電器控制,其控制作業基本靠人工操作,智能化程度較低,因此筆者設計了一種采用 EPEC 車載可編程控制器的移動破碎控制系統。該控制器具備 IP67 級防塵防水性能,防護等級高;相對于傳統 PLC,它具備更寬的供電電壓 12/24 VDC(8.5~33 VDC),適合車載蓄電池供電使用;更寬范圍的工作溫度(-40~85 ℃);具備過壓和短路功能;具有大功率的晶體管輸出(可達 3 A),可以直接驅動液壓電磁閥開關,也可以通過 PWM 輸出直接控制電比例液壓閥[2]。相對于傳統 PLC,節省了外圍輸出繼電器和比例閥的驅動板,使整機控制系統集成度更高,總成本更低,由于減少了中間繼電器等一些外圍器件,系統可靠性也得到了提高。

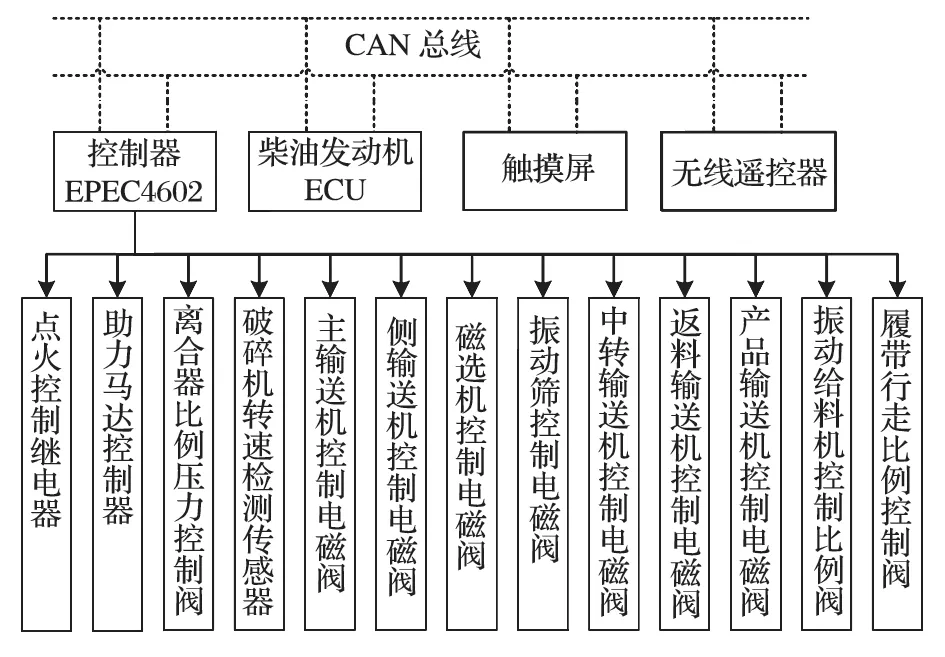

針對履帶式移動反擊式破碎機的控制點數,選用EPEC 系列 4602 控制器。該控制器具備 68 個 I/O 引腳,大多數引腳具備多種配置功能,如開關 DI 輸入,脈沖 PI 輸入,開關 DO 輸出,模擬 AI 0~5 V 或者 4~20 mA 輸入,以及 PWM 輸出功能,另外有 2 條獨立的 CAN 總線接口,支持 CANOpen 和 CAN2.0B 協議,可以和發動機控制單元 ECU 直接通信。選用支持 CANOpen 總線的 CoDeSys 平臺觸摸屏和無線遙控器,用于顯示整機運行參數及遙控整機行走,并通過控制器的 I/O 端口控制其余設備啟停,同時檢測破碎機轉速,液壓系統的油溫、壓力等參數,可以滿足控制需求。系統硬件架構如圖 3 所示。

圖3 系統硬件架構Fig.3 Architecture of system hardware

3 控制器的配置

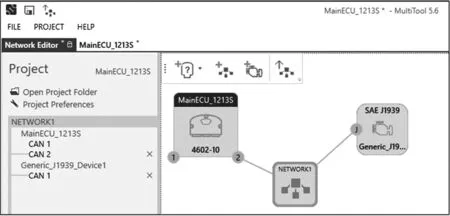

EPEC 可以通過官方自帶的 MultiTool 工具配置,相對其他 CoDeSys 平臺的控制器應用簡單,容易入門。

(1)新建工程,選擇對應的控制器型號 4602,加入發動機 ECU SAE J1939 節點,如圖 4 所示。

圖4 CAN 網絡組態Fig.4 CAN network configuration

(2)依次配置控制器 I/O 引腳的輸入輸出狀態,如圖 5 所示。

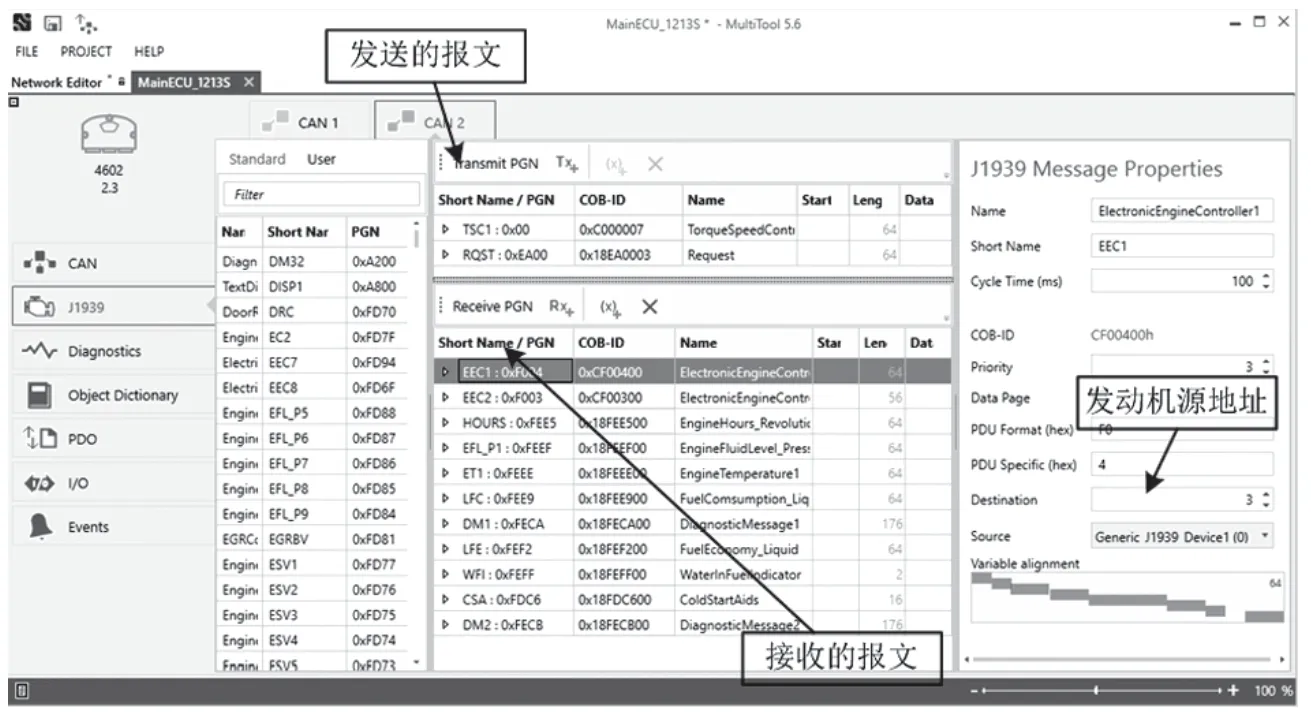

(3)選擇 J1939 選項卡配置與發動機通信的報文,具體含義參考各廠家發動機的協議。以東風康明斯發動機為例,其源地址設置為 3,控制器發送發動機轉速控制報文,并接受發動機反饋的轉速、負荷、機油溫度、壓力、DM1 報警等報文信息,可以根據應用需求進行配置,如圖 6 所示。

(4)在對象字典里定義發送和接收的 PDO 地址,然后配置與顯示屏、遙控器的通信報文,如圖 7 所示。

(5)點擊 Project 下的 System Export 即可生成EPEC 的 CoDeSys2.3 框架工程文件,如圖 8 所示。由于篇幅有限,CAN 總線設置和控制器的診斷配置這里就不作詳細闡述。

圖5 控制器 I/O 引腳功能配置Fig.5 Function configuration of I/O pins of controller

圖6 發動機 J1939 報文配置Fig.6 Message configuration of engine J1939

圖8 EPEC 的 CoDeSys2.3 框架工程文件Fig.8 CoDeSys2.3 frame engineering documents of EPEC controller

4 功率匹配算法實現

履帶式移動破碎機的核心控制程序主要有一鍵順序啟停控制、功率匹配控制[3]和相關故障診斷及人機界面軟件設計。其中功率匹配控制涉及到設備能否可靠連續運行,如果功率匹配控制不好,會導致兩種情況發生:一是振動給料機給料量不足,導致設備產能降低;二是給料量過大,導致發動機超負荷憋停。筆者設計了一種基于發動機負荷與振動給料機轉速相關的模糊 PID 控制方法,根據樣機調試的相關數據,最終設定:當給料量較小,發動機負荷持續小于 30%時,考慮到系統燃油經濟性以及避免給料機啟停過程中的共振,將給料振動馬達控制在 500 r/min(共振點大概在 300~400 r/min);當給料量較大,發動機負荷持續大于 90% 時,極有可能導致發動機熄火,因此當發動機負荷持續大于 90% 超過 1 s,直接停止給料機給料 5 s;當負荷在 30%~90% 時,綜合柴油發動機的負荷特性以及設備產能,應維持在相對較高的負荷才能保持燃油系統的經濟性,將發動機目標負荷設定為 85%,并使 PID 自動調節給料機轉速,可以保證設備在不過載的前提下持續最大產能作業。

5 結論

通過分析履帶式移動破碎機的工作流程,利用Multitool 配置了 EPEC 控制器的端口和控制報文,并通過現場樣機調試獲得了發動機負荷與振動給料機轉速相關的模糊 PID 控制方法,在柳工美卓最新生產的LMI1213S 樣機上取得了良好的應用效果,對移動破碎設備的自動控制系統設計具有一定的借鑒意義。