拼裝式鋼吊箱在深水橋梁基礎(chǔ)施工中的應(yīng)用

楊 長 海

(鐵道戰(zhàn)備舟橋處,山東 齊河 251100)

0 引言

鋼吊箱作為深水橋梁高樁承臺(系梁)施工的常用圍護結(jié)構(gòu),其底板和部分壁板在設(shè)計時均按一次性耗材考慮,不能二次周轉(zhuǎn)使用,且鋼吊箱水中部分多采用潛水員進行拆除,具有材料損耗大、成本高、風(fēng)險大等弊端。在平陰浪溪河大橋水中墩施工中,結(jié)合現(xiàn)場條件,對傳統(tǒng)鋼吊箱結(jié)構(gòu)和施工工藝進行了改進和創(chuàng)新,研究應(yīng)用了拼裝式鋼吊箱,使其結(jié)構(gòu)均能在水上拆除后進行二次周轉(zhuǎn)使用,具有經(jīng)濟、高效、成本低等顯著優(yōu)點。

1 工程概況

新建浪溪河大橋位于G220改建工程平陰縣南坦村,在上游約100 m處跨越東阿水庫。橋梁全長396 m,寬2×12 m,夾角90°;上部結(jié)構(gòu)采用13×30 m預(yù)應(yīng)力混凝土組合箱梁;下部結(jié)構(gòu)橋臺采用肋板臺,雙排樁,樁徑1.2 m,橋墩采用柱式墩,樁基礎(chǔ)柱徑1.6 m。

大橋8號~11號墩位于水中,水深5 m~7 m,水位變化不大,水中墩承臺(系梁)均位于河床與河面之間,采用鋼吊箱作為水中系梁的圍護結(jié)構(gòu)比較經(jīng)濟合理。

2 總體施工方案

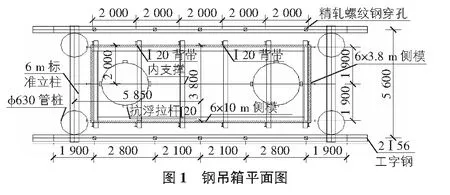

8號~11號墩位于水中墩承臺尺寸9.6 m×3.4 m,鋼吊箱設(shè)計水位52.24 m,頂標高53.00 m,平面尺寸10 m×3.8 m,鋼吊箱的拼裝平臺基礎(chǔ)采用鉆孔平臺的4根鋼管樁[2],鉆孔平臺基礎(chǔ)單樁荷載為100 t,滿足拼裝要求(見圖1)。

4個水中墩的鋼吊箱結(jié)構(gòu)完全相同,為節(jié)約成本和加快施工進度,擬將鋼吊箱水中連接部分設(shè)計成卡扣、卡板等活動形式,底板采用槽鋼、竹膠板,側(cè)板采用大塊鋼模板,側(cè)模接縫黏貼橡膠膨脹止水條,防止漏水。為消除封底抽水后浮力對鋼吊箱位置的影響,在保證封底混凝土握裹護筒面積的前提下,增加抗浮力拉桿。封底混凝土采用C50水下混凝土,坍落度180 mm~220 mm。

采用此結(jié)構(gòu)后,鋼吊箱為可全拆除式結(jié)構(gòu),且所有作業(yè)均可在水上完成,在橋墩承臺及水中墩身部分施工完成后,即可將鋼吊箱全部拆除進行周轉(zhuǎn)使用。

3 施工方法

3.1 鋼吊箱拼裝

1)鉆孔樁施工完成后,拆除鉆孔平臺,露出平臺鋼管樁頂橫梁。

2)以鉆孔鋼護筒和平臺管樁作為基礎(chǔ),焊接工字鋼作為底模拼組平臺,并控制平臺上部為同一標高。

3)在吊車的配合下,按照設(shè)計位置從底板穿過精軋螺紋鋼,同時布置墊鋼墊片,用螺栓錨固,為保證受力,螺栓采用雙螺栓。墊板、螺栓與2Ⅰ30橫梁下部焊為一體,拆卸時,可以從上端旋轉(zhuǎn)將螺紋鋼抽出。將每根橫梁兩端用繩捆緊,繩的另一端系在上部縱梁上,方便以后拆卸時將橫梁吊出。

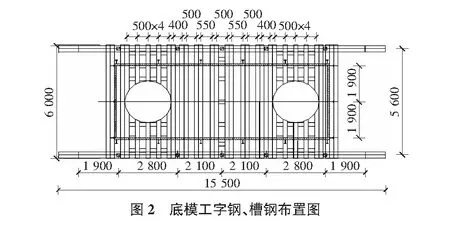

4)橫橋向在底板懸吊橫梁上安裝好縱梁;縱梁上鋪設(shè)[20@400 mm槽鋼。為了便于底板縱梁工字鋼和槽鋼順利拆除,提前將鋼絲繩栓接在工字鋼和槽鋼兩端(見圖2)。

5)底模采用122 cm×244 cm×1 cm竹膠板鋪裝,長邊沿順橋向方向布置,施工時須保證橫橋向拼縫在同一條線上,并在拼縫處鋪設(shè)3 mm厚鋼板。為了保證套箱底板順利穿過鋼護筒,竹膠板與鋼護筒連接處預(yù)留3 cm縫隙,縫隙處黏貼軟橡膠板。

6)在平臺鋼管樁頂橫梁上,橫橋向架設(shè)2根雙拼Ⅰ56工字鋼,作為懸吊系統(tǒng)的承重梁,4臺卷揚機下放系統(tǒng),把卷揚機安放到平臺和棧橋上面[3]。 按照雙拼Ⅰ56工字鋼上預(yù)留的穿筋孔穿入Φ25精軋螺紋鋼,并用螺栓錨固,錨固前,加墊兩塊鋼墊板(底部墊板、螺栓與2Ⅰ30橫梁下部焊為一體)。

7)鋼吊箱側(cè)壁采用8 mm鋼板和[10槽鋼加工而成,共分四塊。側(cè)壁與底板及側(cè)壁之間不進行焊接,為了保證側(cè)壁受力后不移動,在鋼吊箱底板上設(shè)置限位器。側(cè)壁頂部用角鋼在吊箱內(nèi)側(cè)連接,每個接縫處黏貼遇水膨脹橡膠止水條,模板拼裝完成后,在模板外側(cè)按照設(shè)計尺寸安裝模板背帶,模板背帶底端用角鋼與縱梁夾固,上端用雙拼[20槽鋼將相對兩根背帶焊接。在[20槽鋼上沿模板邊緣焊接[10槽鋼作為模板內(nèi)支撐擋塊,[20槽鋼作為模板內(nèi)支撐梁。內(nèi)支撐梁施工完成后,在內(nèi)支撐梁中間位置焊接Φ25鋼筋,壓住底板竹膠板拼縫處的鋼板,吊箱下沉導(dǎo)向框布置圖見圖3。

8)每個鋼護筒周圍布置4根[20槽鋼作為鋼吊箱抗浮拉桿,抗浮拉桿底端壓住底板竹膠板,每隔1 m用φ16鋼筋將4根抗浮拉桿連接成整體。

為了保證鋼吊箱下沉?xí)r不發(fā)生偏位,在護筒位置處采用[20槽鋼焊接成“井”字形導(dǎo)向架。“井”字形導(dǎo)向架與鋼吊箱內(nèi)支撐焊接在一起。

3.2 鋼吊箱下沉

鋼吊箱下沉系統(tǒng)由卷揚機、精軋螺紋鋼、滑輪組、承重梁、扁擔(dān)梁等組成。下沉鋼吊箱時,先采用卷揚機起吊鋼吊箱,然后將精軋螺紋鋼螺栓松開,使吊箱重量全部轉(zhuǎn)換到4個滑輪組鋼絲繩上。下放吊箱過程由專人指揮,4臺卷揚機同步起動和停止;下沉過程中,嚴格控制鋼吊箱傾斜、扭動、偏移。下沉過程中采用兩臺全站儀進行全程監(jiān)控,嚴格控制鋼吊箱位置、標高。鋼吊箱下沉到設(shè)計標高后,擰緊精軋螺紋鋼螺栓,松開卷揚機鋼絲繩,完成力系轉(zhuǎn)換。復(fù)測鋼吊箱位置及標高,通過微調(diào)精軋螺紋鋼,直至符合設(shè)計標高要求。沿抗浮拉桿上端將抗浮拉桿與鋼護筒焊接牢固,焊縫長度不小于20 cm。

3.3 澆筑封底混凝土

澆筑封底混凝土順序從左往右,每次澆筑方量2 m3,澆筑過程中,技術(shù)人員及時對混凝土擴散半徑內(nèi)混凝土面高度進行測量,對厚度不足的位置及時補注,以免造成混凝土面高低偏差過大。

3.4 抽水、抗浮拉桿焊點轉(zhuǎn)換及割除鋼護筒

在封底混凝土強度達到90%以后,抽出鋼吊箱內(nèi)的水,抽水過程中密切觀察鋼吊箱受力情況。抽水完成后,對抗浮拉桿進行焊點轉(zhuǎn)換,先將抗浮拉桿在封底混凝土頂面以上10 cm處與鋼護筒進行焊接,焊縫10 cm,焊接完成后,割除封底混凝土頂面10 cm以上的抗浮拉桿,完成抗浮拉桿焊點轉(zhuǎn)換。沿樁頭位置切割鋼護筒,用吊車吊出。

3.5 鋼吊箱拆除

橋墩墩身澆筑出水面后,即開始拆除鋼吊箱,先向吊箱中注水,保證鋼吊箱內(nèi)外水位一樣高,然后按照以下順序拆除。

1)先拆除模板內(nèi)支撐,然后采用吊機將背帶從鋼吊箱限位槽中抽出,逐根抽出所有背帶。背帶拆除完成后,將側(cè)壁分塊吊出。

2)側(cè)壁拆除完成后,將10根精軋螺紋鋼同時松開,使鋼吊箱底板在重力作用下下沉,下沉至深度1 m后,進行底板拆除。拆除順序為底板橫梁、底板縱梁及鋪底槽鋼。鋪底槽鋼與底板縱梁拆除方法與拆除側(cè)模背帶方法相同,將槽鋼或者縱梁拉出限位槽后吊出。拆除底板橫梁時,先將捆在兩端的繩拉緊,使精軋螺紋鋼不再受力,然后從上端旋擰精軋螺紋鋼,使其從下端螺栓中旋出,抽出精軋螺紋鋼,吊出底板懸吊橫梁,依次完成拆除,拆除底板材料修正變形后可在下一個鋼吊箱循環(huán)使用。

4 施工中特殊問題的注意和解決

1)鋼吊箱下沉前,一定要檢查水下拆卸部分間是否有焊縫,如果有,必須割開。

2)安裝下沉系統(tǒng)時,上下滑輪保證垂直,鋼絲繩出繩方向與卷揚機鋼絲繩滾筒垂直,四個滑輪組所受水平合力盡量為0,防止吊箱下沉過程中發(fā)生偏離,吊箱底刮碰護筒壁,導(dǎo)致底板損壞。

3)下沉過程中要注意觀察,因為水下情況比較復(fù)雜,一旦發(fā)現(xiàn)吊箱有異響,或者往上涌水,應(yīng)立刻把吊箱提出水面,檢查維修。

4)在封底過程中,如果發(fā)現(xiàn)底板有破損,應(yīng)確定漏洞位置和大小,及時封堵后再封底。

5)拆除精軋螺紋鋼時應(yīng)在吊機配合下起吊橫梁,保證受力平衡。

5 結(jié)語

傳統(tǒng)的鋼吊箱結(jié)構(gòu),底板及承臺(系梁)以下的壁板均不能拆除,只能丟棄在水中,鋼材浪費嚴重;鋼吊箱水中部分的拆除均采用潛水員作業(yè),耗時長、風(fēng)險大。浪溪河大橋的鋼吊箱,對傳統(tǒng)的結(jié)構(gòu)型式和工藝均進行了優(yōu)化改進,具有安拆簡便快速、材料可全回收、周轉(zhuǎn)快等優(yōu)點,且施工中無需潛水作業(yè),降低了施工風(fēng)險和成本,具有較高的經(jīng)濟和社會效益。