高溫氧化鋁回轉窯低氮燃燒技術探討

練以誠,康澤雙,王建立,劉萬超,毛旭光

(1.中鋁鄭州有色金屬研究院有限公司,河南 鄭州 450041;2.國家鋁冶煉工程技術研究中心,河南 鄭州 450041;3.中鋁環保節能集團有限公司,北京 101300)

高溫氧化鋁是通過高溫煅燒添加了礦化劑的工業氫氧化鋁或氧化鋁,生產的低鐵、低堿的α相氧化鋁,因其具有耐腐蝕、抗磨損、絕緣性好等優點,被廣泛應用于電子陶瓷、耐火材料等領域。α-氧化鋁產品種類很多,生產煅燒溫度普遍在900~1550 ℃,主體煅燒設備采用產能大、生產效率高、能耗較低的回轉窯,燃料以天然氣為主[1-2]。高溫氧化鋁的煅燒要求回轉窯煅燒帶保持較高的溫度,火焰形狀保持細而不長,一方面有利于保證產品轉化率,另一方面有利于形成相對長而穩定的煅燒帶以形成穩定的煅燒窯皮,保護耐火磚,在此工況下,NOx的產生量很大,當前煙氣后治理的脫硝系統可保證煙氣中NOx達標排放,但高濃度的NOx產生量,為后續脫硝系統增加了很大的負擔。2020年7月國家生態環境部修訂完成《重污染天氣重點行業應急減排技術指南(2020修訂版)》(環辦大氣函[2020])340號)[3],要求A級企業各工業窯爐基本完成低氮燃燒+SNCR/SCR脫硝技術。當前對于低氮燃燒技術的研究主要集中在燃煤型水泥回轉窯以及其他常規的燃氣/煤鍋爐,對于燃氣型高溫氧化鋁回轉窯低氮燃燒技術尚無開展相關研究。隨著NOx排放標準日趨嚴格及按照國家節能減排相關政策要求,如何有效抑制前端燃燒過程中的NOx生成量,是當前高溫氧化鋁回轉窯燃燒器面臨的重要難題。

本文結合相關行業回轉窯低氮燃燒技術,總結了高溫氧化鋁回轉窯煅燒過程中NOx生產機理,并探討了高溫氧化鋁回轉窯低氮燃燒可行性。

1 高溫氧化鋁回轉窯燃燒器

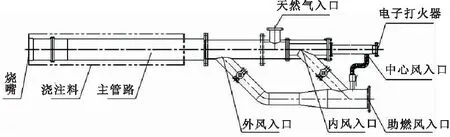

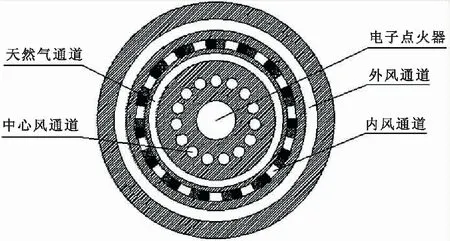

燃燒器作為高溫氧化鋁回轉窯重要組成部分,其性能決定了氧化鋁產品的質量及窯內耐材的使用壽命,同時對高溫氧化鋁生產系統的穩定運轉、燃料消耗、有害氣體排放都有著顯著影響。目前高溫氧化鋁回轉窯大多使用多通道燃燒器,而四通道燃燒器使用率占比約75%以上,其主要由燃燒器燒嘴、主管路、天然氣通道、電子打火器、助燃風通道及澆注料保護層組成,其中燒嘴主要由天然氣通道、外風通道、內風通道、中心風通道組成。燃燒器主要組成如圖1所示,燒嘴組成如圖2所示。

圖1 燃燒器的組成

圖2 燃燒器燒嘴的組成

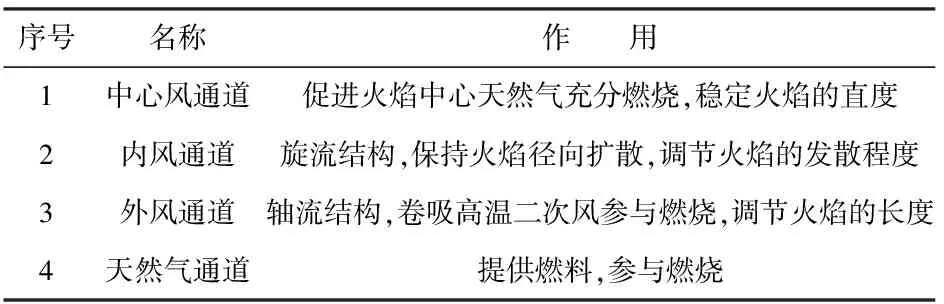

對于燃燒器燒嘴,其各個通道的作用如表1所示。

表1 燃燒器燒嘴各個通道的作用

在高溫氧化鋁生產過程中通過調節中心風、內風及外風的比例及風壓來調整火焰形狀,以控制火焰溫度來保證產品質量、生產穩定性。而在生產過程中,由于需保持煅燒帶的長度(一般8~10 m),從而要求燃燒器的火焰保持細且不能過長,燃燒比較集中,實際煅燒帶溫度在1350~1550 ℃,因此NOx的生產量很大,一般在3000~5000 mg/Nm3,后續的脫硝系統無論在投資及運行成本上壓力很大。

2 高溫氧化鋁回轉窯燃燒NOx生成機理

2.1 天然氣燃燒生成NOx類型

天然氣燃燒屬于均相燃燒,其燃燒機理主要分為三個階段,即燃料與助燃空氣的預混、預混燃料氣的升溫著火及混合氣體的燃燒[4-6]。近十幾年來,對于天然氣類燃料燃燒的NOx生成機理研究非常多。總體來說,NOx的生成為熱力型NOx、快速型NOx和燃料型NOx三種。對于天然氣燃料而言,由于天然氣中有機氮含量較低,由燃料中有機氮燃燒產生的燃料型NOx可以忽略不計,其燃燒過程中生成的NOx主要為熱力型NOx、快速型NOx兩種類型[7-11]。

2.2 熱力型NOx生成機理

熱力型NOx指在高溫條件下,過剩的空氣中N2氧化而生成的NOx,影響其生成量的直接因素是燃燒溫度,由此熱力型NOx也稱之為溫度型NOx。其生成機理可表示為:

(1)

(2)

在富氧條件下,氮原子還與OH基發生反應:

(3)

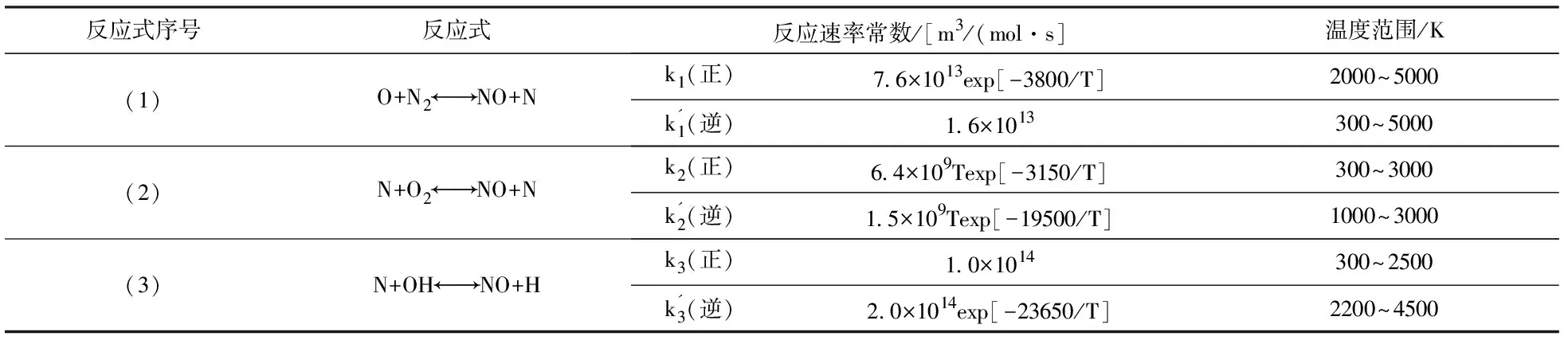

以上反應式的正、逆反應速率常數如表2所示,上述機理也稱之為捷里多維奇機理[12]。

表2 反應速率常數及溫度范圍

熱力型NOx的生成主要集中在火焰下游的高溫區生成,并受氧濃度、火焰溫度以及在高溫區的停留時間影響很大。研究表明,當燃燒區溫度高于1600 K時,熱力型NOx生成量增加明顯,并隨著溫度的升高成正比。當燃燒區溫度高于1800 K時,溫度每升高100 ℃,熱力型NOx生成量將增大6~7倍。同時當過量空氣系數<1時,熱力型NOx濃度與過量空氣系數提高成正比;當過量空氣系數>l時,熱力型NOx濃度與過量空氣系數提高成反比。此外,熱力型NOx生成量還與煙氣在高溫區停留時間成正比,煙氣在高溫區停留時間越長,熱力型NOx生成量增加越快,但當NOx生成反應達到化學平衡時,煙氣停留時間的增加對NOx生成量幾乎無影響[13]。

2.3 快速型NOx生成機理

快速型NOx是在貧氧富燃料的條件下碳氫化合物燃料在火焰區快速生成的NOx,因此又稱為瞬時型NOx,其生成機理為碳氫烴(CHi)離子撞擊空氣中的氮分子進行反應形成氮基(N)或氰基化合物(HCN)等中間體,中間體再與活性氧化基反應生成NCO,最終NCO被氧化生成快速型NOx。雖然其生成途徑不同于熱力型NOx,但快速型NOx實際上是一種廣義熱力型NOx。研究表明,快速型NOx的生成量占總NOx生成量的比例一般≤1%。

根據其生成機理,快速型NOx生成量主要由碳氫類燃料的燃燒決定,此外也受過量空氣系數的影響。當過量空氣系數≥1時,HCN的生成量受富余氧含量的影響,其生成量很少,從而導致快速型NOx生成水平較低;當過量空氣系數略小于l時,在此貧氧條件下,HCN的生成量很大,快速型NOx生成量最大;而當過量空氣系數<0.7時,在貧氧富燃料條件下,HCN生成量隨著燃料濃度升高而增加,但由于氧濃度較低,燃燒過程中HCN大部分轉變為N2,此時快速型NOx的生成量并不高。研究表明,快速型NOx主要由HCN生成,而燃燒過程中一般為富氧條件下燃燒,HCN產生量較少,因此一般來說快速型NOx生成量較少[14]。

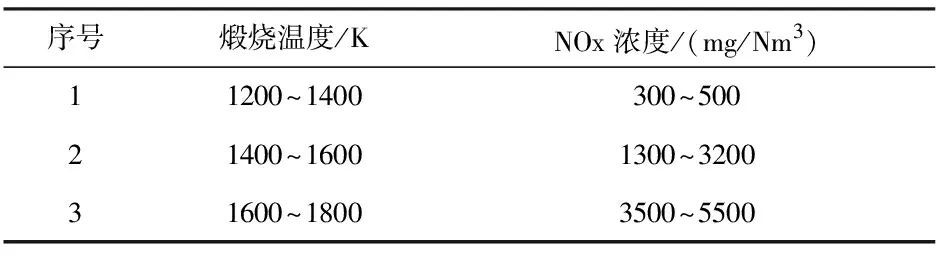

2.4 回轉窯燃燒NOx產生量現狀及原因

當前由于高溫氧化鋁回轉窯內溫度較高,燃燒器焰心溫度在2300 K以上,回轉窯內NOx生產類型主要以熱力型NOx為主[15]。通過前期對高溫氧化鋁回轉窯煙氣NOx濃度測試情況看,不同煅燒溫度NOx生成量水平差別很大,如表3所示。

表3 高溫氧化鋁回轉窯煅燒溫度對NOx生成量的影響

從NOx生成機理分析,影響高溫氧化鋁回轉窯NOx生成量的因素主要有以下幾點:

(1)煅燒溫度。煅燒溫度是保證產品質量的最直接的因素,由于回轉窯燃燒器焰心溫度在2300 K以上,促使熱力型NOx急速生成。

(2)火焰形狀。從回轉窯裝備水平而言,生產過程中火焰細長可保證煅燒帶的長度,雖然從理論上拉低了火焰平均溫度,但為保證火焰細長需增加軸流風和中心風的風量,從而進一步提高了燃燒高溫區的氧濃度,導致了NOx生成量反而升高。相應的細而短的火焰可減少火焰高溫部位氧含量,且降低高溫區煙氣的停留時間,從而NOx生成量相對較低,但過短的火焰長度無法滿足產品質量要求。

(3)過剩空氣系數。由于氧化鋁回轉窯燃燒器助燃風為一次風,二次風自冷卻機與產品換熱后進入窯內,其中一次風風量約占總風量15%左右。由于二次風經預熱后溫度較高(400~500 ℃)且占總風量的85%左右,在燃燒器燃燒過程中,二次風被軸流風卷入高溫區參與燃燒,此時二次風流速較低,無法與燃料進行強混合燃燒,局部空氣過剩系數較大,導致NOx生成量較大。

(4)燃燒器。現有燃燒器為四通道燃燒器,僅內風通道采用單旋流通道,擴散效果不強;同時燃料采用單通道輸送,與一次風形成純擴散火焰,在擴散界面形成局部高溫點,易生成熱力型NOx。

3 高溫氧化鋁回轉窯低氮燃燒技術探討

當前學者大多集中于以煤粉為燃料的回轉窯低氮燃燒技術(例如水泥窯)或者常規燃氣鍋爐低氮燃燒技術的研究,對于燃氣型高溫氧化鋁回轉窯低氮燃燒技術相關研究較少。借鑒當前低氮燃燒技術的經驗,結合高溫氧化鋁回轉窯燃燒特征,本文將從燃料分級燃燒技術、煙氣再循環燃燒技術、燃料稀釋劑摻混燃燒技術等3種低氮燃燒技術展開討論。

3.1 燃料分級燃燒技術

燃料分級燃燒技術是在燃燒過程中,把燃料分為兩部分進行逐級燃燒,其中大部分燃料在燃燒器完成一級成富燃料狀態燃燒,其余小部分燃料送至燃燒后煙氣中進行二級富氧燃燒。從研究結果發現,80%~85%的燃料在主燃燒器內完成一級富燃料燃燒,余下15%~20%的燃料送至主燃燒器的其余通道完成二級富氧燃燒,在一級燃燒區貧燃料條件下氧濃度較低,可形成很強的還原性氣氛,此時生成的NOx部分還原成N2。在二級富氧燃燒區由于燃燒溫度較低,熱力型NOx生成量較少,燃料分級燃燒可起到降氮的效果[16]。王戰平等[17]研究了燃氣低氮燃燒器在熱媒爐上的應用,通過將燃料進行分級燃燒,經過低氮燃燒器改造,NOx有377 mg/m3降至87 mg/m3,降氮率約達到77%。常春梅等[18]公開發布了一種中心分級燃氣低氮燃燒器,通過燃料分級配合燃燒器中心設置燃盡風管等技術手段,可實現燃料均勻燃燒,在無煙氣再循環的條件下,NOx排放濃度可降至30 mg/Nm3以下。

桑海波等[19]對氧化鋁焙燒爐煙氣脫硝進行了探討,通過把原冷卻旋風筒(C01)中部分高溫空氣引至主爐(P04)上部,減少了P04燃燒區的空氣量,從而降低了NOx的生成,并配合SCR脫硝技術以實現NOx的達標排放,但運行過程中需準確控制空氣分級的比例,否則對燃燒的穩定性有很大的影響。徐良策[20]對氫氧化鋁焙燒爐空氣分級低氮燃燒技術進行了實施,通過從C01出口引出部分煙氣至P04燃燒區上部,降低了主爐P04燃燒時氧含量,NOx生成量降低20%以上。楊協和等[21]利用氣固兩相流動計算軟件對以煤氣為燃料的氧化鋁焙燒爐燃燒過程進行了模擬計算,計算結果表明,當空氣分級率達到20%時,空氣分級對煤氣燃燒過程中NOx的生成抑制效果不明顯,而當空氣分級率達到40%時,主爐內NOx生成量降低70.3%。劉懷平等[22]公開發明了氧化鋁焙燒爐及其軸向空氣分級燃燒方法,專利采用了燒嘴徑向旋切燃燒結合軸向空氣分級燃燒方式,降低了氧化鋁焙燒爐燃燒過程中NOx的生成水平。

蘇勇等[23]公開發布了一種氧化鋁懸浮焙燒爐燃燒裝置,該裝置通過將燃料分配單元將焙燒爐燃料均勻分布輸送,在主爐內與一次助燃空氣進行均勻混合燃燒,使得燃燒更加穩定,能有效抑制了NOx的生成。

而對于現高溫氧化鋁回轉窯多通道燃燒器(一般為四通道)而言,其火焰著火及火焰擴散情況由燃燒器的外風的風量和風速決定。在一次助燃風總量一定情況下,外風量越大,內風越小,則此時燃燒火焰形狀越細、越集中,著火點亦會遠離燃燒器;外風越小、內風越大則火焰越粗,但若外風風量降低一定程度時,則燃燒速度過慢,火焰綿軟無力,會導致燃燒器煅燒能力不足[10]。對于高溫氧化鋁回轉窯多通道燃燒器來說采用分級燃燒技術有利于降低NOx生成,但從生產工藝角度講,外風或內風摻混燃氣,需準確調整燃料分級比例并優化燃燒器混合性能,否則火焰會不易控制,同時不完全燃燒損失亦會增加。

3.2 煙氣再循環燃燒技術

煙氣再循環燃燒技術是目前在不改變原有燃燒器結構的情況下應用較多的低氮燃燒技術。該技術是抽取部分燃燒后煙氣返回燃燒區內,利用燃燒后煙氣中的吸熱和低氧濃度,以達到降低熱力型NOx生成的目的。抽取的煙氣可與一次風或二次風混合送入爐內,也可直接送入爐內,該技術可有效抑制熱力型NOx的生成[24]。王志寧等[25]研究了內外煙氣再循環對燃燒過程中NOx生成量的影響。研究表明,當煙氣內再循環率為15%~20%時,燃燒后NOx生成量再比原有降低約25%。在此基礎上,當外煙氣再循環率>18%時,NOx生成量小于30 mg/m3,當外煙氣再循環率約為25%時,NOx生成量約為25 mg/m3。

范向軍[26]等針對29 MW燃氣鍋爐進行了煙氣再循環改造,為避免循環煙氣出現冷凝水,再循環煙氣取自省煤器出口并設置空氣預熱器對再循環煙氣進行加熱,改造后表面當煙氣再循環率為20%時,鍋爐NOx排放濃度≤30 mg/Nm3。祁濤等[27]等通過對燃氣鍋爐進行低氮燃燒+煙氣再循環改造,從鍋爐排煙口抽取部分煙氣參與鍋爐燃燒,通過實踐證明當再循環風門開度為15%~20%時,NOx生成量可滿足鍋爐大氣污染物特別排放限值,此種情況可適用于鍋爐80%以上的負荷,但由于該類型燃氣鍋爐為催化裝置供蒸汽,隨著主生產工藝參數調整頻繁,頻繁調整煙氣再循環量,對鍋爐平穩運行帶來困難。

肖江東[28]針對燃氣鍋爐公開發布了一種內循環低氮燃氣燃燒器,該專利通過燃燒室內煙氣與外部助燃空氣形成煙空燃混合氣進行分層、分段燃燒,能夠有效降低局部燃燒高溫區,從而抑制NOx大量生成。

張揚等[29]公開發布了一種氫氧化鋁焙燒爐系統及其低氮焙燒方法,該發明通過將氫氧化鋁焙燒爐引風機出口部分煙氣與空氣作為冷卻混合器與焙燒爐中高溫氧化鋁換熱,換熱后作為助燃空氣進入主爐內進行燃燒,并將總過量空氣系數調節至1.1~1.2,可有效抑制主爐內NOx的生成。邱朋華等[30]等發布了一種氫氧化鋁焙燒爐的低氮燃燒系統及燃燒方法,該發明通過再循環煙氣將煤氣稀釋后進行燃燒,采用該種方法使得煤氣和空氣的混合更加充分,可有效提高燃燒的均勻性,降低燃燒區內NOx的生成。

對于高溫氧化鋁回轉窯燃燒器采用煙氣再循環燃燒,可分為兩個部分:①煙氣外循環燃燒。將部分煙氣摻入二次風進行參與外循環燃燒;②煙氣內循環燃燒。將部分煙氣摻入一次風進入燃燒器進行參與內循環燃燒。對于煙氣外循環燃燒來說,則會降低原二次風風量,影響冷卻機的效果,需注意煙氣外循環率與二次風的匹配。對于煙氣內循環燃燒來說,由于煙氣中含有氧化鋁等顆粒物,磨蝕硬度較高,需考慮燃燒器的耐磨情況。

3.3 燃料稀釋劑摻混燃燒技術

燃料稀釋劑摻混燃燒技術是指在燃燒時向燃料中加空氣、煙氣、水蒸氣等稀釋劑以改善燃燒,降低燃燒過程中NOx生成量的技術。王紀曄等[31]研究了煙氣、過量空氣、水蒸氣等不同稀釋劑對天然氣鍋爐燃燒過程中NOx生成量及燃燒穩定性影響。研究發現熱力型NOx生成量隨著稀釋劑吸熱功率增加而減少。等同吸熱功率的過量空氣對NOx生成量影響最大,煙氣次之,水蒸氣的影響最小。增加稀釋劑吸熱功率,NOx生成水平可降至30 mg/m3以下;然而稀釋劑添加量過量增加,燃燒過程中火焰穩定性變差。同時燃燒過程中NOx生成水平受過量空氣系數影響很大,隨著過量空氣系數增加,稀釋劑整體吸熱水平能力下降,反而不利于抑制NOx生成。

顧欣等[32]研究了燃料增加濕空氣稀釋燃燒時燃燒火焰的結構特性及火焰穩定性,通過對比濕空氣燃燒和普通燃燒火焰轉變的臨界值,發現濕空氣燃燒回流火焰向過渡火焰轉變時, 燃空速度比的臨界值比普通燃燒的低16%~22%,局部熄火時的臨界值與普通燃燒時的相比至少低25%。Benini等[33]研究了在燃料直接注入水/水蒸氣在渦輪噴氣發動機燃燒室內燃燒后NOx和CO2的生成性能。實驗結果表明,燃料直接注入水/水蒸氣參與燃燒時,均可抑制NOx生成量,但對燃燒過程中CO2的生成量影響較低。王喜世等[34]探討了在滅火時細水霧以及稀釋氧氣作用對抑制氣體擴散火焰的影響。研究表明,細水霧抑制和火焰熄滅是其稀釋氧氣、蒸發潛熱吸熱和熱容吸熱作用共同作用結果,且潛熱吸熱作用要大于比熱容吸熱作用。在卷吸作用下,細水霧對火焰內部溫度的影響要大于水蒸氣的影響。Zhao等[35]研究了甲烷-濕空氣燃燒反應產生的中間產物OH基對擴散火焰中快速型NOx生成的影響。研究結果表明燃氣加濕導致反應中間產物OH基濃度降低,最終可有效抑制總體的NOx的生成。

刑暢等[36]公開發布了一種多通道配風調節回轉窯加濕低氮燃燒器,該發明通過在多通道燃燒器內風道增加加濕系統,有助于實現燃燒過程中燃燒峰值及火焰長度調節,降低了燃燒過程中火焰峰值溫度,有效抑制了NOx的生成水平。

從當前研究結果看燃料稀釋劑摻混燃燒技術有利于降低NOx排放,對于高溫氧化鋁回轉窯燃燒器而言采用燃料稀釋劑混燃燒技術具有一定的可行性,但其對燃燒的溫度分布、火焰穩定性還有待研究,燃料增濕燃燒并需考慮對氧化鋁產品質量及能耗的影響。

4 結 論

(1)隨著國家環保政策愈發嚴格,節能減排、綜合治理將是國家對工業窯爐大氣污染物治理的主體路線,低氮燃燒作為煙氣前端治理,在節能減排中發揮著重大作用。

(2)高溫氧化鋁回轉窯燃燒產生的NOx類型主要以熱力型NOx為主,受當前生產工藝要求及當前燃燒器水平的影響,NOx生成量很大,給后續煙氣脫硝帶來很大的負荷。

(3)對于低氮燃燒技術而言,燃料分級燃燒技術、煙氣再循環燃燒技術、燃料稀釋劑摻混燃燒技術就燃氣型燃燒器而言均可有效降低燃燒過程NOx生產水平,但由于高溫氧化鋁回轉窯的生產工藝特性,需對高溫氧化鋁回轉窯低氮燃燒技術做進一步研究。