拜耳法氧化鋁生產中水合鋁酸鈣的應用研究

曾憲飛,張天星,張順飛

(貴州華錦鋁業有限公司,貴州 貴陽 551405)

近年來,隨著氧化鋁工業的快速發展,鋁土礦資源消耗急劇上升,鋁土礦品位每況愈下,資源的保障程度日趨嚴峻,資源問題已經成為我國鋁工業發展的主要瓶頸問題之一。鋁土礦品位降低導致生產效率降低,消耗升高,制造成本增加。

在拜耳法生產氧化鋁的粗液精制過程中,為了改善葉濾機過濾性能,需要添加石灰乳作為助濾劑,與粗液反應并通過葉濾機過濾后得到濾餅,其主要成分為水合鋁酸鈣(3CaO·Al2O3·6H2O)。拜耳法生產氧化鋁傳統工藝中,葉濾機濾餅通過泵輸送至溶出后槽或者沉降分離系統,經與赤泥混合后隨赤泥外排堆存,這既造成資源浪費,增加系統消耗,又占用赤泥堆存空間,增加赤泥堆存量[1-3]。

本文針對葉濾機濾餅傳統處置工藝的不足,通過對葉濾機濾餅進行應用研究,回收其有價成分氧化鈣和氧化鋁,降低石灰消耗,提高氧化鋁回收率,降低氧化鋁生產成本。

1 試驗原理[4]

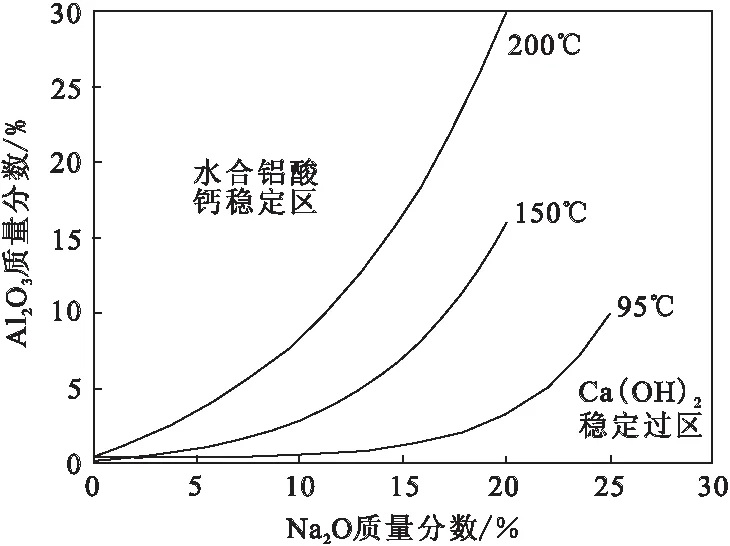

圖1為Na2O-CaO-Al2O3-H2O系不同溫度條件下的平衡圖,從圖中可知,隨著溫度的升高,水合鋁酸鈣的穩定區域逐漸縮小,即在低溫條件下水合鋁酸鈣能夠穩定存在,但在高溫條件下將被NaOH分解生成水合鋁酸鈉和Ca(OH)2,具體反應如下:

圖1 Na2O-CaO-Al2O3-H2O系不同溫度條件下平衡圖

3CaO·Al2O3·6H2O+2NaOH=2NaAl(OH)4+3Ca(OH)2

在實際溶出過程,溶出溫度一般都控制在200 ℃以上,一水硬鋁石的溶出溫度一般控制在260~270 ℃之間。在這樣的溶出溫度條件下,水合鋁酸鈣幾乎全部被分解生成氫氧化鈣和水合鋁酸鈉,氫氧化鈣將繼續和水合鋁硅酸鈉反應生成溶解度更小的水合石榴石,使得該反應不可逆,從而達到對水合鋁酸鈣回收應用的目的。

2 試驗方法

用量筒量取100 mL循環母液和稱取31.57 g鋁土礦石加入到150 mL鋼彈中(每組6個鋼彈),然后再按照不同配鈣硅比配入石灰或者葉濾機濾餅,在265 ℃條件下溶出反應50 min后,取出鋼彈冷卻至80 ℃,打開鋼彈蓋子過濾,分析溶出液及固相成分。

[Na2OK]為溶出液中Na2O的質量濃度,[Al2O3]為溶出液中Al2O3的質量濃度,單位均為g/L。αk為溶出液的苛性比值。相關計算公式如下:

(1)相對溶出率=(礦石A/S-赤泥A/S)/(礦石A/S-1)×100%;

(2)赤泥A/S=赤泥Al2O3含量(%)/赤泥SiO2含量(%);

(3)αk=[Na2Ok]/[Al2O3]×1.645。

3 試驗原料

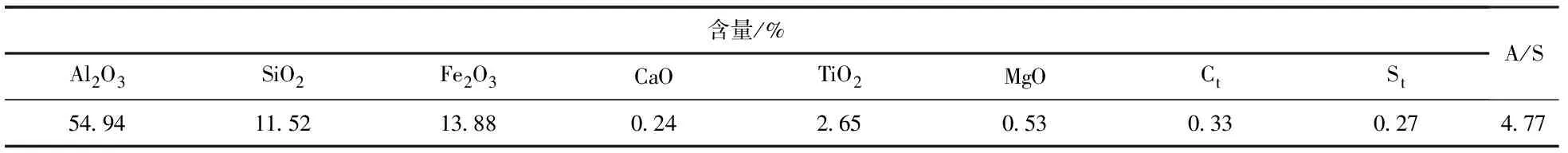

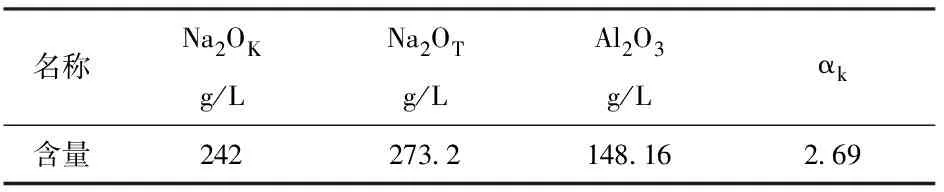

3.1 礦石、石灰及循環母液

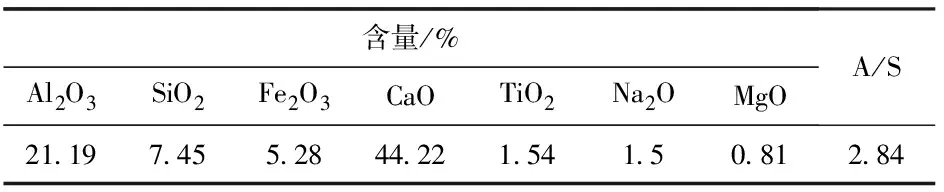

試驗所用鋁土礦石取制貴州某地區綜合礦石樣,循環母液取自實際生產過程調配合格的蒸發母液,石灰取自生產現場所供石灰。其主要化學成分見下表所示。

表1 礦石成分

表2 循環母液成分

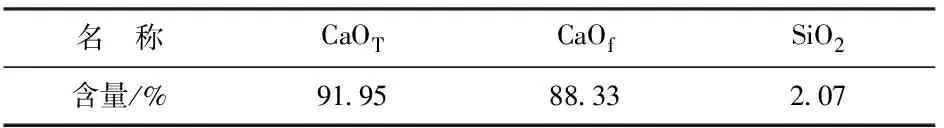

表3 石灰成分 %

3.2 葉濾機濾餅成分

表4為葉濾機濾餅的化學成分,從表中的數據可知,葉濾機濾餅的主要成分為CaO和Al2O3。

表4 葉濾機濾餅化學成分

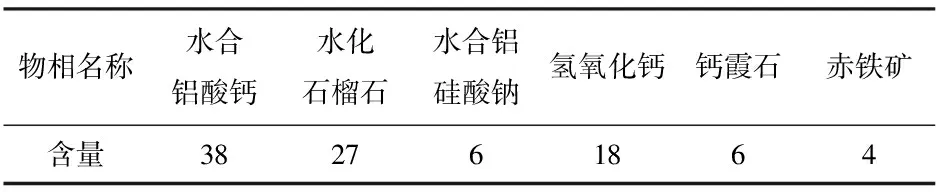

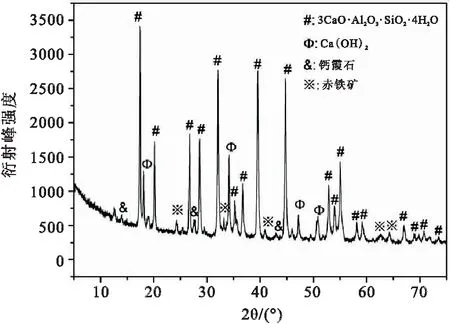

表5和圖2為葉濾機濾餅的物相分析結果,從物相組成可知,葉濾機濾餅主要由水合鋁酸鈣和部分未反應的氫氧化鈣組成,且水合鋁酸鈣中已有2個結晶水被SiO2所取代,因此,葉濾機濾餅物相主要是水合鋁酸鈣和水化石榴石兩個物相的復合體結構,理論上被SiO2取代的部分水合鋁酸鈣類似于水化石榴石的物相特征。同時還含有少部分鈣霞石和赤鐵礦,這主要是粗液夾雜的未完全絮凝沉降的細顆粒赤泥所致。

表5 葉濾機濾餅的物相組成 %

圖2 葉濾機濾餅物相

4 試驗結果與討論

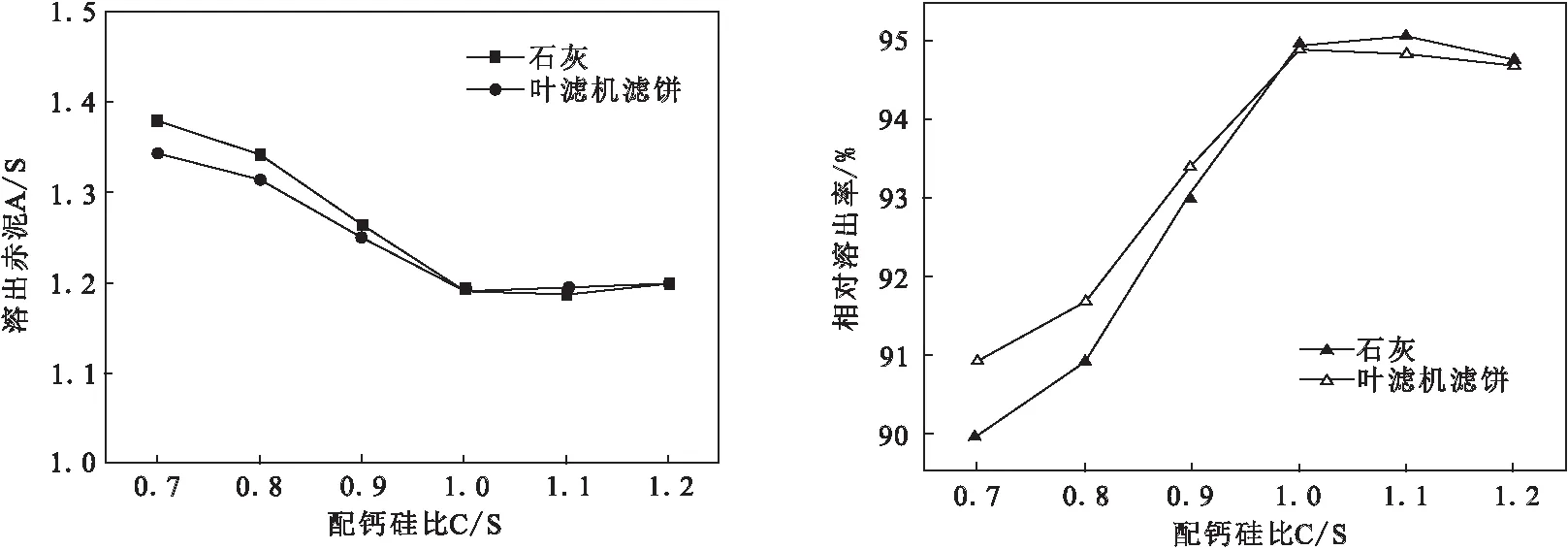

圖3為石灰添加量和葉濾機濾餅添加量對溶出效果影響的對比試驗結果。從圖中試驗結果可知,在實際生產溶出溫度265 ℃及溶出時間50 min條件下,隨著配鈣硅比增加,即隨著石灰或者葉濾機濾餅添加量的增加,溶出赤泥A/S逐漸降低,相對溶出率逐漸升高,至配鈣硅比達到1.0時,溶出赤泥A/S和相對溶出率趨于穩定,且兩者的赤泥A/S均小于1.2,相對溶出率均大于94%,能夠滿足生產控制需要。根據石灰和葉濾機濾餅對比溶出試驗結果表明,在相同溶出條件下,鋁土礦石添加葉濾機濾餅的溶出效果與添加石灰的溶出效果非常接近,這說明葉濾機濾餅可以取代石灰作為鋁土礦溶出反應過程的催化劑,添加葉濾機濾餅不會影響鋁土礦石的溶出效果。這主要是由于水合鋁酸鈣在實際溶出條件下將被分解出CaO,其能夠扮演著石灰的重要作用,分解得到的CaO繼續與水合鋁硅酸鈉反應生成溶解度更小的水化石榴石,從而使得水合鋁酸鈣持續分解直至反應完全。

圖3 石灰和葉濾機濾餅添加比例對溶出赤泥A/S影響

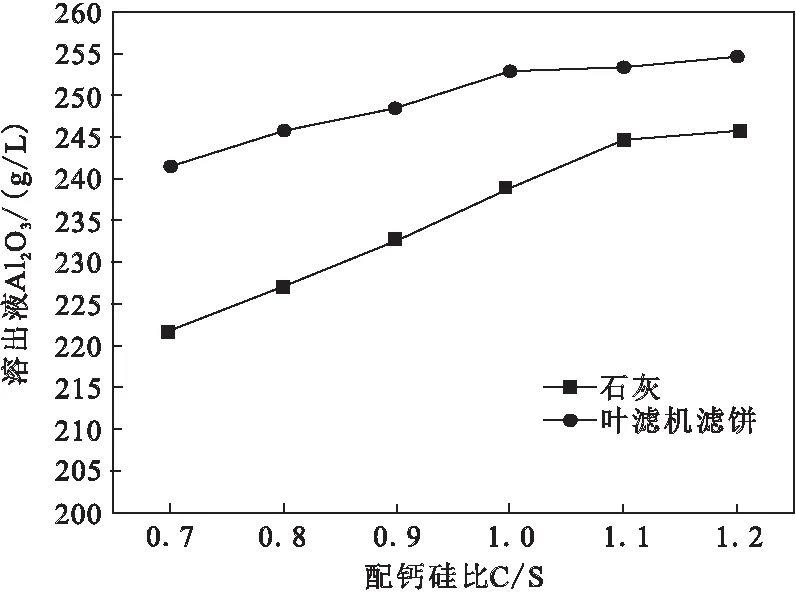

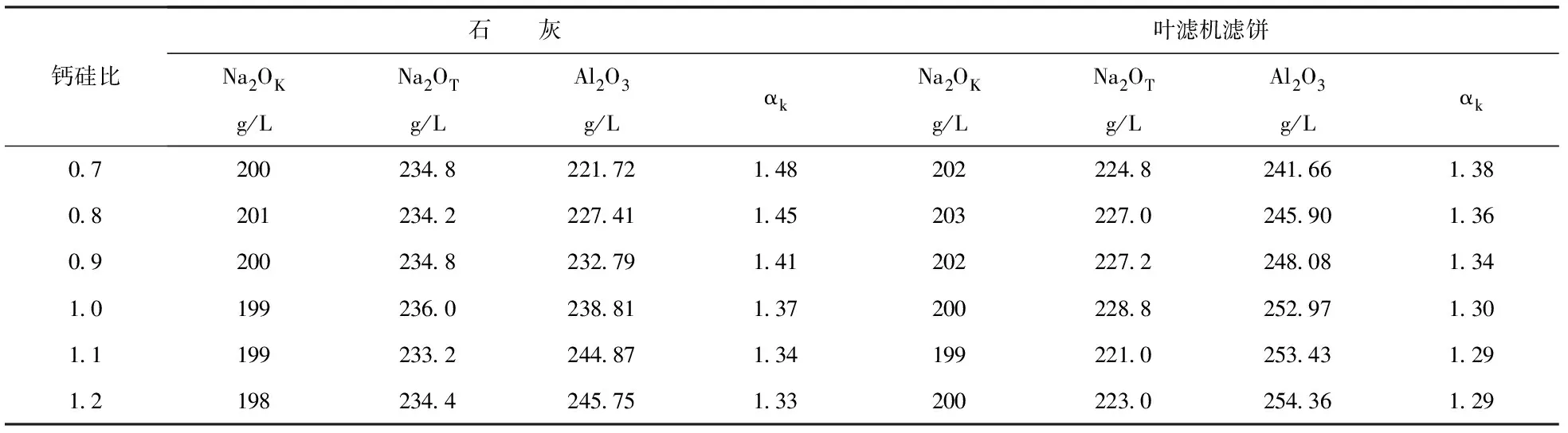

圖4為石灰和葉濾機濾餅添加量對溶出液Al2O3濃度變化的影響。從圖中數據可知,在實際生產溶出溫度265 ℃及溶出時間50 min條件下,隨著配鈣硅比增加,即隨著石灰或者葉濾機濾餅添加量的增加,溶出液中Al2O3的濃度均呈現升高趨勢變化,且鈣硅比達到1.0時,溶出液的Al2O3濃度達到最大值,繼續增加鈣硅比,Al2O3濃度基本趨于穩定。理論上,在相同配鈣硅比條件下,添加葉濾機濾餅和添加石灰對鋁土礦石的溶出率不會有影響,然而添加葉濾機濾餅后溶出液的Al2O3濃度高于添加石灰后溶出液的Al2O3濃度,溶出液αk低于添加石灰后溶出液αk(見表6),這主要是由于葉濾機濾餅中Al2O3被溶解進入到溶出液引起溶出液Al2O3濃度升高的緣故,說明通過溶出過程可以達到回收葉濾機濾餅中Al2O3的目的。

圖4 石灰和濾餅渣添加比例對溶出液Al2O3濃度變化的影響

表6 石灰和濾餅渣添加比例對溶出液成分的影響

5 經濟性評估

按照年產160萬噸氧化鋁測算,每年粗液精制需要消耗石灰乳52,560 m3(石灰乳通過化灰機化灰獲得,石灰乳占粗液體積比約為6%),經葉濾后產生葉濾機濾餅量25,702噸,則每年需要消耗石灰11,365.64噸,造成氧化鋁損失為4806.90噸。理論上,葉濾機濾餅中可回收Al2O3和CaO只能以水合鋁酸鈣形式存在及未反應石灰乳中CaO,而以水合鋁硅酸鈉和水化石榴石形式存在的Al2O3及以水化石榴石形式存在的CaO在溶出過程是不能被回收利用的。水合鋁硅酸鈉和水化石榴石中SiO2及Al2O3含量可根據葉濾機濾餅化學成分中SiO2及Na2O含量推算確定。Na2O只能存在水合鋁硅酸鈉中,根據濾餅中Na2O含量可以推出水合鋁硅酸鈉中結合的Al2O3和SiO2含量,根據濾餅中剩余SiO2含量可以推出水化石榴石中Al2O3和CaO含量,再根據濾餅中剩余Al2O3含量即可推出水合鋁酸鈣中CaO含量,未反應石灰乳中CaO采用差值即可得到,推算結果見表7。根據推算得到葉濾機濾餅中可回收的氧化鋁占比為10.25%,可回收的氧化鈣占比為30.27%,則可回收氧化鋁為2635噸,可回收氧化鈣為7780噸。通過對這部分氧化鈣和損失的氧化鋁加以回收應用,可以節約石灰消耗,提高氧化鋁回收率,且在回收過程中不需要額外消耗原材料和人工費。氧化鋁制造成本為1678元/噸,其中原材料費及人工費為1056元/噸,按照石灰的市場價格為375元/噸,氧化鋁的市場銷售均價為2540元/噸,石灰有效鈣為92%,濾餅中氧化鋁及氧化鈣的回收轉化率按90%計,則通過回收這部分石灰和氧化鋁,每年可產生經濟效益為:

表7 葉濾機濾餅中可回收Al2O3及CaO的含量推算結果

7780÷0.92×0.9×375+2635×0.9×[2540-(1678-1056)]=7,402,613.09元

因此,葉濾機濾餅回收非常具有應用價值,經濟效益也很可觀。

6 試驗結論

(1)葉濾機濾餅成分主要為水合鋁酸鈣及少部分未反應完的石灰乳,其濾餅中CaO含量為44.22%,Al2O3含量為21.19%。

(2)在溶出溫度為265 ℃,溶出時間為50 min條件下,可以實現對葉濾機濾餅中有價成分CaO和Al2O3進行回收利用,在鈣硅比≥1.0時,溶出赤泥A/S小于1.2,相對溶出率大于94%,能夠滿足生產控制要求。

(3)根據試驗結果顯示,葉濾機濾餅可以部分取代或者全部取代石灰作為溶出反應過程的催化劑使用,能夠完全達到石灰的作用效果,添加葉濾機濾餅不會對鋁土礦石溶出效果產生影響。

(4)根據經濟性評估結果顯示,對葉濾機濾餅中CaO和Al2O3進行回收利用,經濟效益非常可觀。