加壓氣相淬冷工藝生產三聚氰胺的能耗分析與降耗探討

郭文龍,王 杰,吳存倉,原 烽,令狐瓦奇

(陽煤豐喜肥業(集團)有限責任公司,山西 運城 044000)

我國是世界上最大的尿素生產國,2018 年尿素產能為6 954 萬t,由于國內競爭激烈,利潤率持續低位,實際產能發揮率基本保持在80%以下;再加上農業部根據中央政策制定的《到2020 年化肥使用量零增長行動方案》到期,氮肥企業的轉型升級更為迫切。三聚氰胺作為尿素的主要下游產品,因其獨特的產品優勢,成為尿素企業轉型升級的首選。我國豐富的尿素資源,也使得三聚氰胺產業具有得天獨厚的競爭優勢,近年來發展迅速。陽煤豐喜肥業(集團)有限責任公司(簡稱陽煤豐喜集團)旗下目前有5 套在運行的三聚氰胺裝置,總產能17 萬t/a,位居全國三聚氰胺產能前列;集團另有1 套6 萬t/a 裝置在建,6 套裝置均采用加壓氣相淬冷工藝即低壓法工藝。

近年來,節能降耗一直是化工行業的熱點問題之一,隨著我國“2060 年實現碳中和”目標的提出,能源消耗量越來越受到國家和社會的關注,不僅有消耗總量的紅線控制,還提出了各種產品的單耗標準值。對企業而言,要贏得日趨激烈的競爭,就必需在保證產品質量的前提下,盡量降低成本。

本文結合陽煤豐喜集團三聚氰胺生產實際,對比化學反應理論能耗值,分析了加壓氣相淬冷工藝三聚氰胺生產裝置實際能耗與理論能耗產生偏差的原因,并提出了相應節能增效的舉措。

1 加壓氣相淬冷工藝生產三聚氰胺的理論能耗

尿素生成三聚氰胺的反應機理分兩步:(1)尿素的分解:6CO(NH2)2=6HNCO+6NH3-Q(強吸熱反應);(2)三聚氰胺的聚合:6HNCO=C3N6H6+3CO2+Q(微放熱反應)。總反應:6CO(NH2)2=C3N6H6+3CO2↑+6NH3↑-Q(強吸熱反應)。

上述總反應式中,1 kg 尿素反應生成三聚氰胺需要吸收的熱量為1 734.7 kJ[1],而理論上生產1 t 三聚氰胺需消耗尿素2.857 t,計算出需要消耗的熱量為 2 857×1 734.7=4.96×106kJ。

2 實際生產裝置的能耗情況

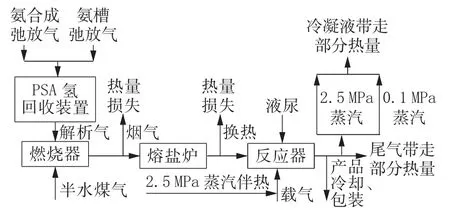

陽煤豐喜集團三聚氰胺生產裝置的能量消耗示意圖見圖1。

圖1 三聚氰胺生產裝置能量消耗示意圖

由三聚氰胺的反應機理可知,要維持反應正常進行,就必須不斷補充熱量,工業生產中大多由熔鹽爐提供熱量。為實現能耗最低、污染最小、效益最優,陽煤豐喜集團采用一種混合燃氣作為為熔鹽爐提供熱量的原料氣。混合燃氣的50%~60%來源于氨合成弛放氣和氨槽弛放氣經PSA 氫回收裝置解析出的富甲烷氣體;另外40%~50%來源于合成氨造氣系統的半水煤氣。兩種氣體混合后,以30 kPa~50 kPa 壓力送入熔鹽爐燃燒器,經充分燃燒并加熱熔鹽,以熔鹽為導熱介質為三聚氰胺反應器提供反應所需熱量。同時來自尿素車間濃縮工段的霧化尿素在反應器內分解,生成的氣態三聚氰胺需進一步降溫、冷卻結晶得到產品,其冷卻過程產生的2.5 MPa 飽和蒸汽,一部分用于系統反應的蒸汽伴熱,一部分直接減壓后并入界外1.3 MPa蒸汽管網;另外為控制反應所需液體尿素的溫度,需使用脫鹽水管束副產0.1 MPa 蒸汽。0.1 MPa 蒸汽冷凝和2.5 MPa 蒸汽伴熱之后產生的冷凝液送廠區脫鹽水工段。三聚氰胺成品自系統分離出來,由110 ℃逐步冷卻至常溫。

2.1 燃氣能耗

裝置主要原料為尿素裝置造粒前熔融狀態液尿,反應所需熱量主要由燃氣燃燒產生的熱量經熔鹽爐提供,燃氣為合成塔弛放氣、氨槽弛放氣經氫回收解析后的氣體與半水煤氣的混合煤氣。各股氣體流經管道的管徑及壓力見表1,混合煤氣氣體成分見表2。

表1 各股氣體流經管道的管徑及壓力

表2 混合煤氣的氣體成分(體積分數)%

標況下,CO 的燃燒熱為 12 728 kJ/m3,H2的燃燒熱為 10 743 kJ/m3,CH4的燃燒熱為 35 877 kJ/m3[2]。根據表2 計算可知,混合燃氣的熱值為1.05×104kJ/m3。

據該套裝置生產日報表統計,生產1 t 三聚氰胺需消耗混合煤氣為1 350 m3,折算成熱值為1.42×107kJ。

熔鹽爐設計有效燃氣利用率為93%(損失的熱量主要由煙氣帶走),熔鹽在傳熱過程中的能耗損失為10%,故生產1 t 三聚氰胺實際由熔鹽傳遞的熱量為1.42×107×93%×(1-10%)=1.19×107kJ。

2.2 熔融態液尿帶來的熱量

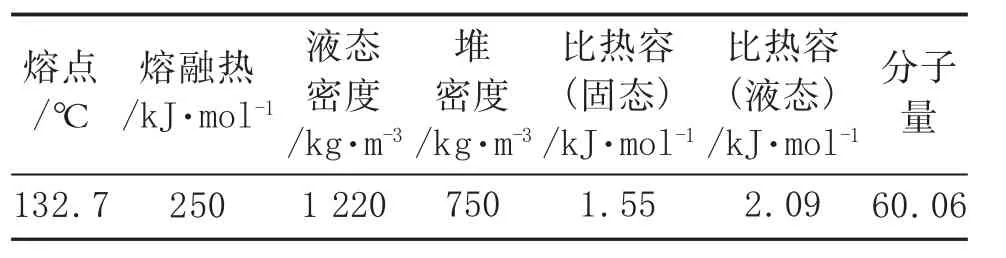

尿素的性質見表3。

表3 尿素的性質[3]

該套三聚氰胺裝置生產所需的原料尿素直接來源于廠區尿素濃縮工段的液尿。根據表3,經計算1 kg的尿素熔融需吸收的熱量為250×1 000/60.06=4 162.5 kJ;另外,從三聚氰胺反應方程式可推算出,生產1 t 三聚氰胺需要消耗尿素2.857 t,因此在該工藝過程中生產1 t 三聚氰胺液尿帶來的熱量為 4 162.5×2.857×1 000=1.19×107kJ。

2.3 尾氣帶走的熱量

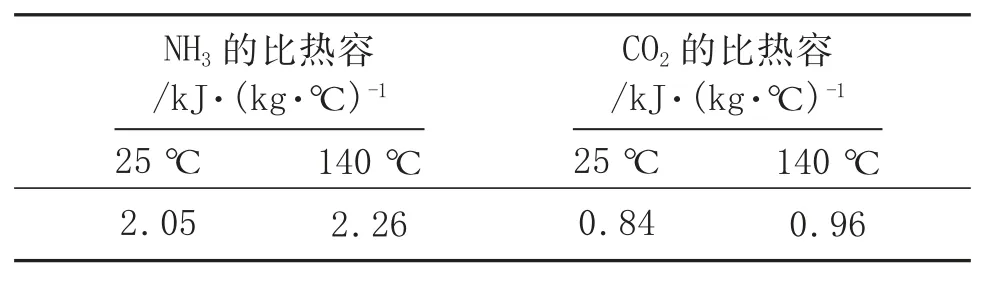

該工藝特點之一是使用一定量壓力為0.4 MPa的載氣帶動催化劑流化床與霧化狀態的液尿充分接觸反應。在與尿素裝置聯產過程中,三聚氰胺生產過程中尿素分解產生的NH3和CO2主要被用于提高甲胺溶液的有效濃度,同時提高尿素產量。除開車過程中使用合成氨系統的氨氣為載氣外,正常生產時使用自身分解的NH3和CO2為載氣,且循環使用。正常生產中尾氣溫度138 ℃~140 ℃,壓力0.4 MPa,在該裝置實際工況和常溫25 ℃下,NH3和CO2的比熱容見表4。

表4 NH3 和CO2 在不同溫度時的比熱容[4](Cp)

裝置滿負荷運行時三聚氰胺產量為7.5 t/h,根據反應方程式,可推算出生產1 t 三聚氰胺同時可產出NH3為 809.5 kg,CO2為 1 047.6 kg。為方便計算,設定NH3和CO2在氣態溫差不大情況下比熱容恒定,取平均比熱容,分別為 2.15 kJ/(kg·℃)、0.90 kJ/(kg·℃)。

則NH3帶走熱量2.15×809.5×115=2.00×105kJ

CO2帶走熱量 0.90×1 047.6×115=1.08×105kJ

合計帶走熱量2.00×105+1.08×105=3.08×105kJ

2.4 副產蒸汽及用途

裝置副產蒸汽主要有兩個位置,一是尿洗塔冷凝管束副產0.1 MPa 低壓飽和蒸汽,產量為23 t/h,按三聚氰胺產能 6 萬 t/a,即 7.5 t/h 計算,生產 1 t 三聚氰胺副產0.1 MPa 蒸汽3.06 t;二是載氣道生油冷凝器副產2.5 MPa 中壓飽和蒸汽,產量為4.05 t/h,折生產1 t 三聚氰胺副產2.5 MPa 蒸汽0.54 t。

0.1 MPa 飽和蒸汽直接經疏水閥減壓、冷凝后,送脫鹽水工段。2.5 MPa 飽和蒸汽50%經減壓閥后并入1.3 MPa 蒸汽管網,剩余50%用于整個三聚氰胺裝置的伴熱保溫,伴熱之后所得0.1 MPa~0.2 MPa 冷凝液送脫鹽水工段。

0.1 MPa 飽和蒸汽的焓值按2 706.9 kJ/kg 計算,2.5 MPa 飽和蒸汽的焓值按2 801.2 kJ/kg[4]計算,則1 t 三聚氰胺副產0.1 MPa 飽和蒸汽3.06 t,熱值為8.28×106kJ;副產 2.5 MPa 飽和蒸汽 0.54 t,其中一半(熱值為7.56×105kJ)并入1.3 MPa 蒸汽管網,同時另一半(熱值7.56×105kJ)副產蒸汽用于載氣伴熱消耗(實際生產過程中,蒸汽有效伴熱值利用率近似于 30%,即 2.27×105kJ)。

因補入各副產蒸汽系統的是95 ℃的冷凝液(焓值為398.35 kJ/kg),生產1 t 三聚氰胺需補入 3.6 t 冷凝液,其熱值為1.43×106kJ,故實際蒸汽副產有效熱值為 8.28×106+7.56×2×105-2.27×105-1.43×106=8.14×106kJ。

2.5 產品冷卻能耗損失

三聚氰胺產品自裝置成品旋風分離器出來,由110 ℃冷卻至常溫25 ℃,三聚氰胺的比熱容是1.47 kJ/(kg·℃),則1 t 三聚氰胺冷卻損失的能耗為1.47×1 000×85=1.25×105kJ。

3 實際與理論能耗對比

測算生產1 t 三聚氰胺提供給反應器的有效能量為燃燒混合煤氣由熔鹽傳遞的有效熱值+ 液尿帶來的熱值-副產尾氣帶走熱值-副產蒸汽有效熱值-產品冷卻能耗損失,即:1.19×107+1.19×107-3.08×105-8.14×106-1.25×105=1.52×107kJ。

綜上測算,實際生產1 t 三聚氰胺有效能耗為1.52×107kJ,遠高于理論上生產1 t 三聚氰胺的能耗(4.96×106kJ),筆者分析主要原因可能是反應器內有一定的副反應產生,造成能耗損失。

4 增效措施探討

根據上述分析,裝置實際能耗與理論值相差較大,加壓氣相淬冷工藝有挖潛增效的空間。

4.1 熔鹽爐余熱有效利用

熔鹽爐燃燒使用混合煤氣的溫度為30 ℃~40 ℃,可以通過熔鹽爐產生的100 ℃~130 ℃煙氣加熱入爐燃氣,經提溫后的混合燃氣再進入燃燒爐燃燒,可降低熱量消耗。

4.2 副產蒸汽熱能綜合回收

0.1 MPa 蒸汽可通過在該裝置涼水塔循環水泵前增加低壓蒸汽渦輪,用汽輪機拖動循環水泵的方式利用,再將冷凝液回收。2.5 MPa 蒸汽原設計是減壓并入1.3 MPa 蒸汽管網,為有效利用這部分蒸汽,首先可以考慮去拖動熔鹽泵電機,降低熔鹽泵電耗;其次可以送入2.0 MPa 變換工段,作為CO 變換反應的水蒸氣;還可以配套2.5 MPa/1.3 MPa 背壓發電機組,將壓力降直接轉化為電能。

4.3 熔鹽爐選用合理的燃料

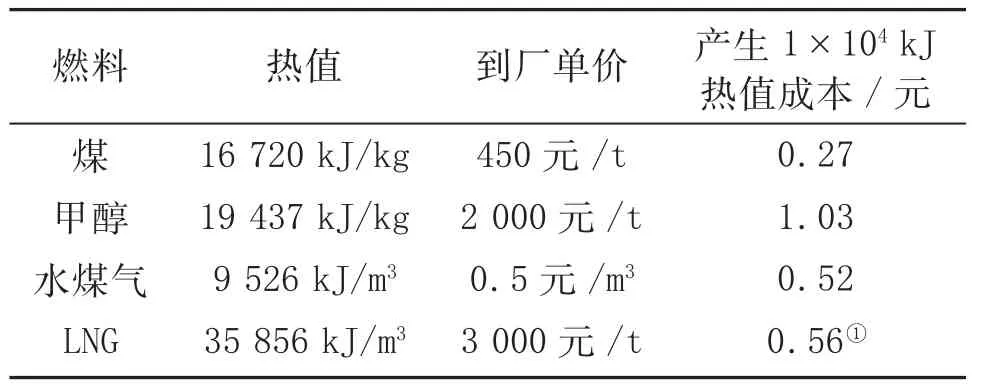

目前,三聚氰胺熔鹽爐用到的熱源有煤、水煤氣、甲醇和LNG 等,各種燃料產生1×104kJ 熱值的成本比較見表5。

表5 各種燃料產生1×104 kJ熱值的成本比較

通過表5 對比可知,熔鹽爐選用燃煤的成本最低。但根據近年來國家的生態環保、能源等政策要求,燃煤熔鹽爐可能會在短期內面臨淘汰,故采用該廠合成氨系統的管道將水煤氣送至熔鹽爐為最理想選擇。如選用水煤氣要注意幾個問題,一是直接選用合成氨造氣工段的水煤氣,其粉塵含量較高,送至燃燒器前需配套除塵裝置,否則易使熔鹽爐燃燒器堵塞;二是因水煤氣自身攜帶和燃燒產生大量的水蒸氣,會帶來熔鹽爐脫硫裝置溶液不平衡,還需另行處理。

4.4 其他途徑

第一,對裝置易出現“跑冒滴漏”的點位,如載氣蒸汽伴熱系統、成品旋風分離系統、反吹氣氨系統、包裝系統等加強巡檢,將裝置的“跑冒滴漏”降到最低;第二,進一步完善裝置保溫設施,減少熱量損失;第三,嚴格控制工藝指標,精細化管理,提高裝置聯運時間。

5 結 語

近年來,節能減排和達標排放成為企業關注的主要問題,逐步有序淘汰或改進高能耗、高污染生產工藝成為必然。減少投入、降低生產成本是提高產品競爭力的重要途徑。筆者依據多年的常壓、低壓法三聚氰胺聯產碳酸氫銨、純堿、尿素生產技術經驗,較全面地對比了三聚氰胺裝置能耗實際生產數據與理論值的差距,尋找原因,分析了多種降低裝置能耗的途徑,以期為企業節能降耗、降本增效提供技改升級方面的技術支持。