用粉煤灰作為主要原料制作抗菌陶瓷制品的研究

龍海仁 李鋒 程碧峰 張武 周慧玲 周燕

摘 要:隨著我國電力工業(yè)的快速發(fā)展以及生活需求的增加,燃煤電廠、陶瓷直燒煤爐等的數量及排放量逐年增加,與此同時帶來的煙氣污染問題也引起了廣泛的注意,目前對于煙氣中含有的氮、硫等氧化物已經擁有了較為成熟的處理辦法,但對于煙氣中含有的粉煤灰等固體成分的處理辦法卻少有研究。本文聚焦于煙氣中的粉煤灰的再利用處理進行了研究,提出了一種以粉煤灰為主要原料的抗菌陶瓷制品及其制備方法。此辦法可以大量消耗粉煤灰,突破了傳統(tǒng)方法中粉煤灰只能被填埋、用于做非陶瓷水泥磚或只用來生產低質陶瓷磚等的觀念,將其應用于高端抗菌陶瓷制品及其陶瓷磚中,使粉煤灰在陶瓷領域得到高效利用,并使所獲得的制品具有抗菌抑菌作用

關鍵詞:粉煤灰;抗菌;陶瓷磚

1 前 言

細菌,霉菌作為病原菌對人類和動植物有很大危害,影響人們的健康甚至危及生命,帶來了重大的經濟損失。因此抗菌材料及其制品的研究日益引起人們的關注,抗菌制品的需求將構成巨大的市場。陶瓷制品具有強度高,使用壽命長,裝飾效果豐富等特點,一直是人們最為常用的建筑材料,也是人們日常接觸最多的材料之一。因此,若能使陶瓷磚產品具有抗菌功能,無疑是為人體健康增添一份保障。

粉煤灰,是從煤燃燒后的煙氣中收集下來的細粉,是燃煤電廠、陶瓷廠煤氣站及水煤漿爐排出的主要固體廢物。它是我國當前排量較大的工業(yè)廢渣之一,隨著電力工業(yè)的發(fā)展,燃煤電廠、陶瓷直燒煤爐的粉煤灰排放量逐年增加,大量的粉煤灰不加處理,就會產生揚塵,污染大氣,若排入水系會造成河流淤塞,而其中的有毒化學物質還會對人體和生物造成危害。經檢測發(fā)現,粉煤灰的化學成分中,除了含有制備陶瓷坯體所需的無機非金屬氧化物:SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、TiO2等組分外,還夾雜著少量的未充分氧化的FeO、未完全分解的碳酸鹽與硫酸鹽、有機炭粒、不燃物如灰分等。

中國各地的粉煤灰之所以還存在大量的被填埋處理,沒有廣泛地、大量地被應用于陶瓷生產領域,造成資源浪費并影響環(huán)境,最主要的原因是這些廢料中夾帶的FeO、碳酸鹽與硫酸鹽、有機炭粒、不燃物等雜質無法剔除,在傳統(tǒng)的陶瓷配方技術、工藝技術、燒成技術等生產過程中,易造成坯體氣孔、起泡、裂紋、雜質等缺陷。

2研究目的

本文以粉煤灰為主要原料制備的抗菌陶瓷。其一,可以大量消耗粉煤灰,并通過引入骨灰提高制品白度和孔隙率的以粉煤灰為主要原料的抗菌陶瓷制品,使粉煤灰在陶瓷領域得到高效利用,并改變粉煤灰被填埋、用于做非陶瓷水泥磚或只用來生產低質陶瓷磚等的命運,制品自身具有抗菌和抑菌作用。另一個目的在于提出一種以粉煤灰為主要原料的抗菌陶瓷磚的制備方法,處理工藝簡單、成本低,成品兼具透水磚及薄板磚兩者優(yōu)點。

3實驗

3.1實驗原料

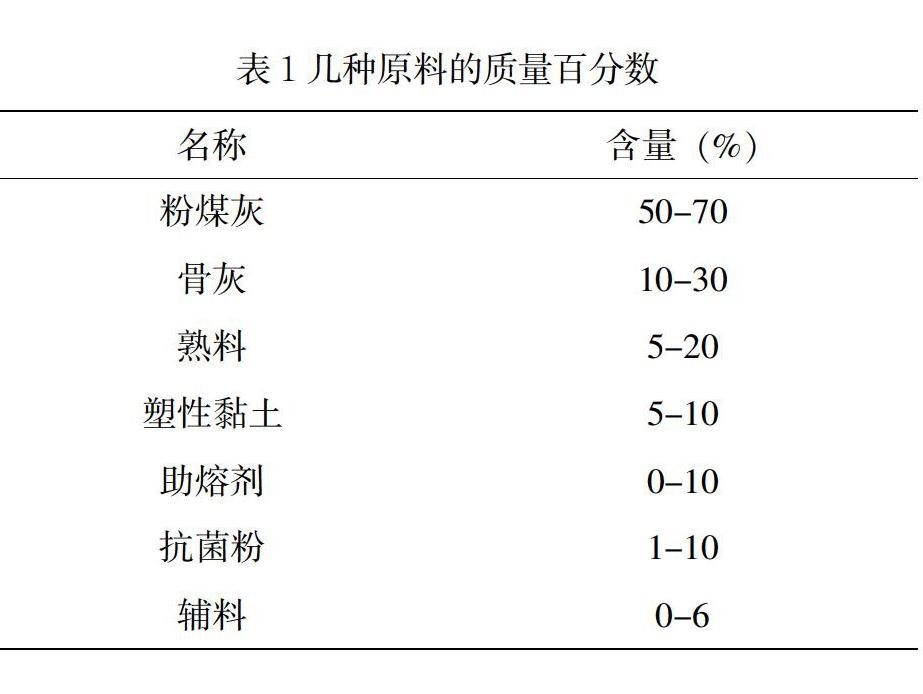

以粉煤灰為主要原料的抗菌陶瓷制品由以下原料制備而成,其質量分數如表 1所示。

其中抗菌粉為含有金屬離子的抗菌復合材料,輔料為增強劑、減水劑或陶瓷色料中的一種或多種,增強劑占原料總質量的質量百分數為0%-0.5%,減水劑占原料總質量的質量百分數為0%-0.5%,陶瓷色料占原料總質量的質量百分數為0%-5%,陶瓷色料為鐠黃、紅棕、橘黃、鈷藍、尖晶石系黑色色料中的一種或多種組合,助熔劑為硼砂。

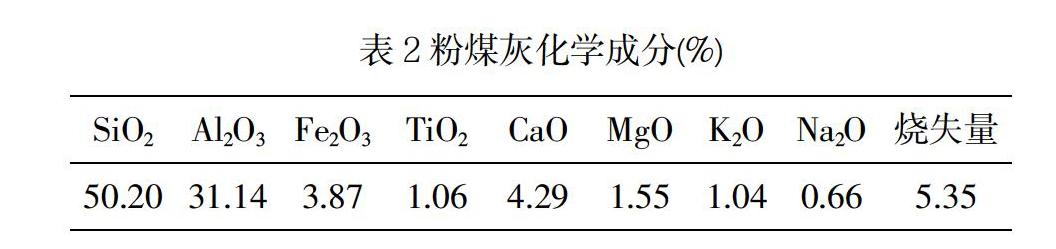

為了驗證粉煤灰抗菌陶瓷的可行性,我們利用粉煤灰制備了陶瓷薄板磚進行了驗證試驗。所使用的粉煤灰的化學成分組成如表 2所示。

值得一提的是,雖然從不同燃煤電廠、陶瓷廠煤氣站或水煤漿爐收集的粉煤灰,其粉煤灰的化學成分含量會有所不同,但也不影響其在陶瓷制品的應用。

3.2實驗一

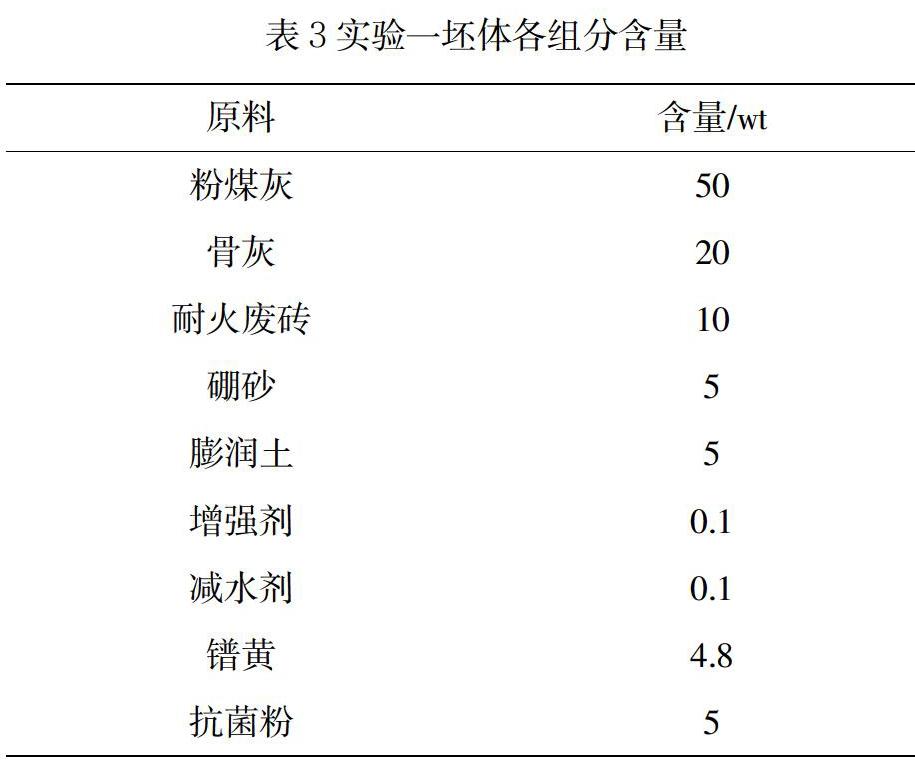

陶瓷薄板磚的坯體由以下質量百分數的原料制成,如表 3所示。

實驗步驟:

A、原料粉碎、過篩:將配方所需原料粉煤灰、骨灰、耐火廢磚、硼砂、膨潤土、陶瓷色料,分別粉碎并過20目標準篩,篩下料入庫存放備用,對篩上較粗的顆粒原料再次進行粉碎直至顆粒粒徑達標后,一起入庫存放;

B、配料、攪拌制粉:將經粉碎后的合格顆粒原料,按配方比例進行配料,并加水后進行攪拌10min,攪拌轉速為20r/min ,加水量控制在原料總量的8%,攪拌過程中加入配方比例的陶瓷色料、增強劑、減水劑及抗菌粉;

C、陳腐;將攪拌均勻后的粉料送入密封的料倉陳腐,陳腐時間≥24小時,確保粉料水分更加均勻穩(wěn)定;

D、壓制成型、干燥:將陳腐后的分料送入布料系統(tǒng)進行沖壓成型,形成磚坯,將磚坯送入120℃輥道窯中進行干燥,干燥后的水分控制在0.3%,使磚坯獲得足夠好的強度;

E、噴墨打印裝飾:對干燥后的磚坯,進行噴墨打印裝飾,裝飾層的厚度為0 .01mm;

F、燒成:將噴墨打印后的磚坯入窯低溫快速燒成,燒成溫度1120℃,燒成周期為 60min;

G、揀選分級:燒成后,待制品冷卻,揀選分級得到陶瓷薄板磚產品。

經性能檢測,本實施例所制備的透水陶瓷薄板磚厚度為3mm,斷裂模數為38MPa,吸水率為3%,透水系數達0.025,耐磨性達3級,對大腸桿菌的抑菌率為98.8%,對金黃色葡萄球菌的抑菌率為99.2%,符合JC/T897-2002《抗菌陶瓷制品抗菌性能》標準。

3.3實驗二

坯體成分及含量如表 4所示。

制備方法除配料時加水后攪拌20min,攪拌轉速為20r/min ,加水量控制在原料總 量的12%,干燥溫度為200℃,干燥后的水分控制在1%,裝飾層的厚度為0.2mm,燒成溫度1180℃,燒成周期為40min,其余步驟及條件同實驗一。

經性能檢測,此次所制備的透水陶瓷薄板磚厚度為4mm,斷裂模數為40MPa,吸水 率2%,透水系數為0.018,耐磨性達4級,對大腸桿菌的抑菌率為98.5%,對金黃色葡萄球菌的抑菌率為98.6%,符合JC/T897-2002《抗菌陶瓷制品抗菌性能》標準。

3.4實驗三

坯體成分及含量如表 5所示。

制備方法除配料時加水攪拌30min,攪拌轉速為10r/min ,加水量控制在原料總量 的6%,干燥溫度為240℃,干燥后的水分控制在0.5%,裝飾層的厚度為0.2mm,燒成溫度1180℃,燒成周期為50min外,其余同實驗一。

經性能檢測,本實施例所制備的透水陶瓷薄板磚厚度為5mm,斷裂模數50MPa,吸水率 1%,透水系數為0.02,耐磨性達4級,對大腸桿菌的抑菌率為97.6%,對金黃色葡萄球菌的抑菌率為97.1%,符合JC/T897-2002《抗菌陶瓷制品抗菌性能》標準。

3.5實驗四

坯體成分及含量如表 6所示。

制備方法除配料時加水攪拌20min,攪拌轉速為30r/min ,加水量控制在原料總量 的6%,干燥溫度為240℃,干燥后的水分控制在0.5%,裝飾層的厚度為0.2mm,燒成溫度1120℃,燒成周期為50min,其余同實驗一。

經性能檢測,本實驗所制備的透水陶瓷薄板磚厚度為5mm,斷裂模數45MPa,吸水率約為2%,透水系數為0.015,耐磨性達4級,對大腸桿菌的抑菌率為98.6%,對金黃色葡萄球菌的抑菌率為98.4%,符合JC/T897-2002《抗菌陶瓷制品抗菌性能》標準。

3.6實驗五

坯體成分及含量如表 7所示。

制備方法除燒成溫度為1180℃外,其余同實驗四。

經性能檢測,本實施例所制備的透水陶瓷薄板磚厚度為4mm,斷裂模數38,吸水率約為1%,透水系數為0.015,耐磨性達3級,對大腸桿菌的抑菌率為98.6%,對金黃色葡萄球菌的抑菌率為98.4%,符合JC/T897-2002《抗菌陶瓷制品抗菌性能》標準。

與實驗四相比,添加了助熔劑硼砂的實驗四,硼砂的添加擴大粉煤灰、耐火廢磚、膨潤土與骨灰反應后生成的骨灰瓷質坯體的氣孔率,在坯體中形成“網絡形成體”結構,使其成品斷裂模數更高,所具有的強度更高。

3.7實驗六

坯體成分及含量如表 8所示。

制備方法除配料時加水量控制在原料總量的6%,干燥溫度為240℃,干燥后的水分控制在0.5%,裝飾層的厚度為0.2mm,燒成溫度1180℃,燒成周期為50min外,其余同實驗一。

經性能檢測,本次所制備的透水陶瓷薄板磚厚度為6mm,斷裂模數50,吸水率 1%,透水系數為0.01,耐磨性達4級,對大腸桿菌的抑菌率為98.6%,對金黃色葡萄球菌的抑菌率為98.4%,符合JC/T897-2002《抗菌陶瓷制品抗菌性能》標準。

3.8實驗七

坯體成分及含量如表 9所示。

制備方法除配料時加水量控制在原料總量的8%,干燥溫度為240℃,干燥后的水分控制在0.5%,裝飾層的厚度為0.05mm,燒成溫度1180℃,燒成周期為40min外,其余同實驗一。

經性能檢測,此次所制備的透水陶瓷薄板磚厚度為6mm,斷裂模數45,吸水率 1%,透水系數為0.018,耐磨性達4級,對大腸桿菌的抑菌率為98.4%,對金黃色葡萄球菌的抑菌率為97.4%,符合JC/T897-2002《抗菌陶瓷制品抗菌性能》標準。

4結果分析

配方中引入骨灰,除了其成本低,來源廣泛(動物骨灰)之外,由于其主要成份為磷酸鈣,在高溫燒結過程中,它促使配方中尤其是粉煤灰中的鐵元素以+2價態(tài)存在,得到的坯體層中的鐵離子不發(fā)紅,提高了產品制品的白度;更重要的是它與粉煤灰反應后,生成骨灰瓷質制品,這種結構的制品較傳統(tǒng)的長石質瓷制品孔隙率大,毛細孔多的特點,使得產品具有透水、吸水、滲透、保濕等功能。制品在燒結時,表面除了形成一定量的微孔外,還可形成 致密的鈣-鋁-硅-磷晶相,無需再對干燥后的坯體進行施釉處理,噴墨打印后的色釉混合型墨水與坯體結合緊密,自身起到防污、耐磨功能,并且發(fā)色良好。此外,助熔劑的添加,有利于降低燒結溫度,減少煤耗。更突出的是,所述抗菌粉為含銀、鋅、銅等金屬離子的高溫抗菌復合材料,且所述抗菌粉的顆粒度≤20目,使得含銀、鋅、銅等金屬復合材料,在坯體燒結成鈣-鋁-硅-磷液相時,與其發(fā)生反應后,在兩相(金屬相與陶瓷晶相)界面生成新的陶瓷相,如Al2O3-Cu金屬陶瓷生成CuO-Al2O3固溶體,從而能使陶瓷與金屬兩相牢固連成整體,但暴露于坯體表面或坯體內部孔隙內壁的金屬相,仍以金屬離子如Cu2+、Zn2+、Ag+形式存在,起到抑制或殺死細菌的功效。 因此由上述原料制備燒結后獲得的陶瓷制品,可以為陶瓷磚、薄板磚、瓦等陶瓷制品,其自身結構從內到外,存在許多大小不一、形態(tài)各異的微孔洞及毛細孔,產品在室內墻面裝修中,可起到平衡室內空氣濕度的作用,即室內潮濕時,它可以吸附一定量的空氣中水分,而當室內干燥時,又可將這些水分排出來,起到自動調節(jié)空氣濕度的功能;產品在室外尤其是外墻裝飾中,在雨霧天氣時,會吸附一定水分,而到天氣干燥時,這些水分會自動排出,起到墻體降溫的同時,覆蓋在外墻上的一些污垢會隨著這些外滲的水珠滾落到地面,起到墻體自潔功能,此外,還具有抗菌抑菌作用。

助熔劑為硼砂。添加少量的助熔劑硼砂,因硼砂熔點低,有利于降低燒結溫度,減少煤耗;更重要的作用是擴大粉煤灰、耐火廢磚、膨潤土與骨灰反應后生成的骨灰瓷質坯體的氣孔率,在坯體中形成“網絡形成體”結構,提高產品的強度、化學穩(wěn)定性、熱沖擊性,擴大了這種多孔陶瓷制品的使用領域。

所述熟料是指經燒結后的陶瓷材料,例如無釉的廢拋光磚、耐火磚、外墻磚等,使用時將其破碎成一定粒徑的顆粒添加,顆粒的粒徑通常小于等于5目,利用廢棄的陶瓷磚,提高陶瓷磚廢料的綜合利用價值。

5總結

本文以粉煤灰為主要原料的抗菌陶瓷制品的有益效果:1、引入骨灰,成本低,提高制品白度;2、制品孔隙率大,產品具有透水、吸水、保濕功能;3、防污、耐磨、發(fā)色良好;4、具有抗菌抑菌作用。

本文以粉煤灰為主要原料的抗菌陶瓷磚的制備方法的有益效果:1、對粉煤灰進行充分利用,其處理工藝簡單,成本低廉,可以大量消耗;2、降低了粉料加工的電耗,直接省去了噴霧制粉的煤耗,減少污染;3、提高產品的強度、化學穩(wěn)定性、熱沖擊性,擴大多孔陶瓷磚的使用領域。